联合式电解金属锰剥离机设计与应用

张 园,邹 隽,李四连

(1.三峡大学科技学院,湖北宜昌 443002;2.三峡大学机械与材料学院,湖北宜昌 443002;3.长阳福利锰业有限责任公司湖北宜昌 443500)

0 前言

中国是当前电解金属锰(以下简称为电解锰)生产的大国和强国,其生产能力、实际产量和出口量均已占到全球的75%以上。

从2000年到2004年,由于电解锰的用途扩大,主要是特钢、200系不锈钢,以及软磁材料对电解锰的需求增加,价格不断上涨,高额利润和良好的市场需求刺激了我国电解锰工业又一次高速地发展[1]。电解锰行业存在污染大、能耗高、技术相对落后等诸多问题,较多生产环节物料投放、消耗等计量不准确,自动化水平很低,人工劳动力过于密集[2]。

目前我国电解锰生产中,为使电解锰脱离阴极板,普遍采用人工木槌锤击阴极板的方式。机械剥离的方案有摆振式阴极板脱锰设备、S滚道式电解锰剥离机,但因效果不理想,应用并不广泛。传统的手工锤击方式存在噪音大、粉尘多、劳动环境差且工人劳动强度大等缺陷;由于手工锤击的力度不易控制,力量过大时常会导致不锈钢板凹凸不平,变形的阴极板置入电解槽会引起接触隔膜布处的电解锰发黑影响品质;同时由于极板变形造成板间距不均,形成尖端放电,使金属锰沉积层厚度不均;造成局部导电而使沉积层的一面或全部变黑,严重影响产品质量和产量。另外,由于锰极板为不锈钢材质,手工锤击方式使极板产生局部塑性变形、使用寿命降低,导致生产成本提高。使用变形极板生产时,为了避免尖端放电和阴极板接触隔膜布,通常采用增大电解槽极距的方式,但同时也增加了直流电耗。

为弥补以往电解锰剥离方式的不足,开发了一种机械锤击和剪切联合剥离的设备,用于电解锰金属剥离回收,解决金属锰沉积层从阴极板上剥离的问题,可提高电解锰剥离过程的机械化和自动化程度,具有良好的剥离效果和较高的剥离速度,能降低工作环境噪声和粉尘、减轻人工劳动强度;同时,对极板的平整性保护较好,也有利于电解锰生产过程的节能降耗。

1 锰极板剥离机结构

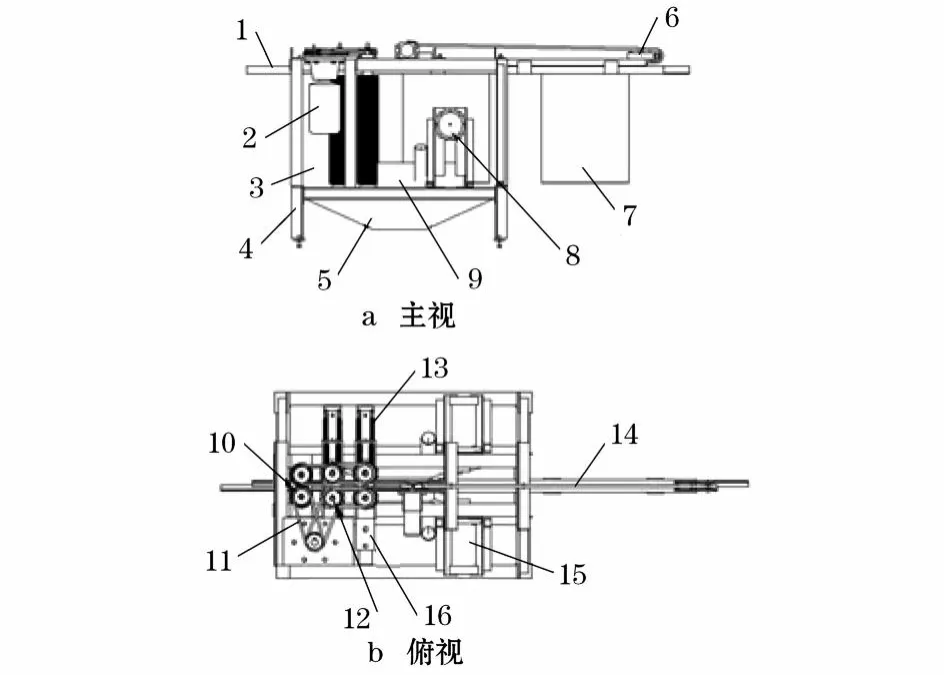

该新型的联合式电解锰剥离机采用了PLC程序控制方式,其机械部分由焊接机架、链式极板输送装置、剪切剥离机构、锤击剥离系统、密封与除尘系统、电气控制系统、料仓、外壳体组成。如图1所示。

机架通过支腿安置于地面,起支撑整机和用于其它部件的安装定位;链式极板输送装置位于机架上部,由调速减速电机驱动,用于完成极板沿送进轨道的输送;沿链式输送装置的输送方向,分别布置了准备工位、锤击剥离工位、剪切剥离工位;准备工位处于链式输送装置进口段下方,用于在剥离机工作的同时时完成送料准备;随后,极板由输送链拖挂勾拖送至锤击剥离工位并定位、停止,完成锤击剥离,此时可完成大部分锰片的剥离;接着,极板被拖送至剪切剥离工位,由剪切辊继续剥离极板上的少量残锰,剥离完成后的极板随剪切辊的转动向前送出。锤击剥离装置和剪切辊均安装于密封性较好内罩中,剥离时的锰片从内罩侧壁滑落或直接下落后,被收集于机架下方料仓中,剥离过程产生的粉尘由除尘箱排出。

图1 剥离机总体结构

2 工作原理

2.1 联合式剥离原理

联合式电解锰剥离机在PLC程序的控制下,各部分协调运行,共同完成电解锰剥离、锰片、锰粉收集和阴极板输送等工作。

设备的工作过程为:第1片极板首先被送至准备工位;随后,输送链启动,极板被送至锤击工位,当极板到达定位位置时,传感器接通,此时由 PLC控制输送电机停止,极板完成在锤击工位的定位,定位完成后,PLC控制击锤工作,完成锤击剥离;在第1片极板被输送并锤击的同时,第2片极板被送至准备工位;锤击完成后,第1片极板由输送链向剪切工位送出,由于前后剪切辊存在差速,因此第1片极板被剪切辊向前输送的同时其表面受到剪切剥离作用,使残余的小面积锰片剥离,随后该极板被辊向前送出剥离机;与此同时,第2片极板在锤击工位进行锤击剥离,第3片极板被送至准备工位。剥离工作按以上过程连续进行,可以达到很高的效率。

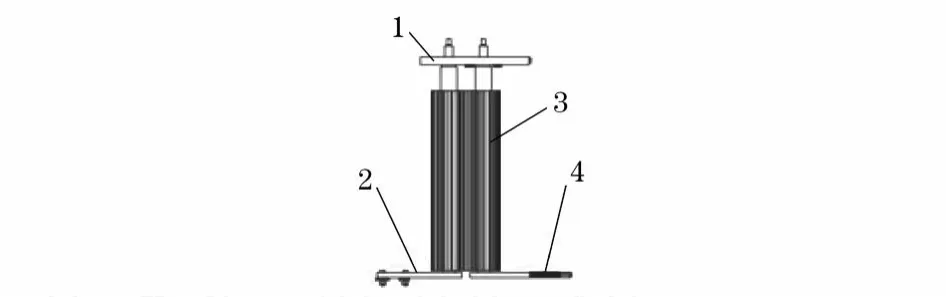

以上的剪切辊共有两对,呈对滚式排装,靠近气动击锤的对辊线速度较低,而靠近出口的对辊线速度较高,利用速度差对极板表面的锰片形成剪切作用;两对辊的线速度均高于链式输送装置,防止卡料;一侧的剪切辊安装在可调整的弹簧支座上,如图2所示,当辊面与极板间压力过大时可自行退让,从而保护板面不被破坏。

1上支座;2下固定支架;3剪切辊;4下浮动支架

2.2 阴极板输送原理

链式输送装置安装于机架的上部,由导轨基座、减速电机、极板导轨、拖挂勾、输送链、挂钩到位传感器、链轮支架和从动链轮组成,如图3所示。其功能为完成极板输送,并将拖挂钩到位信号传给PLC控制器,供PLC产生相应的控制动作。

图3 输送机构

2.3 密封与除尘装置

1密封毛刷;2右密封罩;3左密封罩

密封罩如图4所示,安装于链式输送装置的导轨下方,由左右分离的密封罩壳和密封毛刷组成,内罩上方开有一系列小孔,以便上部空气可以向下进入密封罩内,如图4所示,形成携带粉尘的气流;密封罩与下部料仓形成一个相对密闭的空间,便于除尘箱收集粉尘。除尘箱安装于两侧的击锤下方,左右除尘箱通过上方的共同管道和除尘风机相连,以便将剥离过程中产生的粉尘收集,将其导入粉尘处理设备。

料仓位于密封罩下方,由料仓、振动器、料仓门组成。用于储存剥离下来的电解锰片和粉末。当料仓门开启时,收集于料仓内的锰片和锰粉下泄,同时振动器振动,以利于电解锰从料仓中向下排出。

外壳体通过螺钉安装于机架上,便于检修时拆卸;外壳上开孔,用于固定安装控制箱及操作开关元件,起安全防护和美观作用。

2.4 传感器及PLC电气控制原理

为了协调剥离机的各工序安全顺畅运行,设置送料到位、拉钩到位、工作点到位和操作安全等4个传感器。本机具有较高的自动化程度,正常运行时,PLC控制设备按预定节拍连续工作;当送料不能及时到位或操作人员处于危险区域时,设备运行会产生中断,同时报警等待处理,报警解除后本机自动恢复运行。

另外,本机还设有对电机进行过载保护的热继电器及短路和漏电保护装置,在操作人员附近设置了紧急开关,用于确保设备运行安全和人身安全。

3 工作流程

1)开启空压机,待其储气罐气压达到工作压力0.8 MPa后,开启剥离机电源,PLC自检,并处于工作等待状态;剪切辊电机开始运转;最后,开启除尘风机,除尘系统开始运行。

2)送料到位,且操作人员不处于危险区域时,输送链在PLC的控制下运行,至工作点到位传感器位置,送料停止。

3)PLC控制冲击锤按预定间隔时间顺序冲击阴极板,并延时,待极板摆动回复后,控制输送电机启动,将锤击剥离完成后的极板向剪切剥离工位送出,锤击产生的锰片落入料仓,锰粉则由除尘系统收集处理。

4)由输送链运送的阴极板接触剪切辊时,由于剪切辊的线速度高于输送链的运行速度,阴极板被加速输送,脱离输送链拖挂勾。

5)阴极板在被第1对剪切辊向前输送至接触第2对剪切辊处,由于第2对剪切辊表面线速度高于第1对剪切辊,剪切辊表面的纵纹棱边对极板表面残余锰片产生剪切作用,将残锰剥离;剥离完成后极板被剪切辊向前送出剥离机。

6)剪切剥离产生的锰片也落入料仓,锰粉经由除尘系统收集处理。

4 工艺特点

1)该设备采用PLC程序控制,自动化程度高、安全高效、工艺柔性好。

2)每分钟能剥离电解锰板22~32片,与同类产品[3]相比剥离效果好,便于实现电解锰剥离工序的自动化、规模化。

3)提高了剥离效果、降低能耗、改善工作环境、减轻劳动强度。

5 结语

本文对电解锰剥离机进行了设计和改进,其为立式布置,占地面积小;送料便利,减轻了工人劳动强度;改进了输送装置,提高了输送速度,降低了整机功率,具有较好节能效果;剪切辊可以对小面积的残余锰片起到一定的剥离作用,剪切辊弹簧支承浮动的设计有利于保护阴极板表面不被轧伤;采用PLC程序控制,使本剥离机可靠性高、具有良好的工作性能和安全性,且工作速度可通过程序的修改进行变更,对生产线应用具有较好的适应性。本设计具有自动化程度高、高效、节能的特点,具有显著经济效益。可以预测,该剥离机将在电解锰行业有较好的应用前景。

[1]刘廷军,谭中坚,廖胜群.中国电解锰产业发展趋势分析[J].中国锰业,2006,24(1):9-12.

[2]段宁,但智钢,宋丹娜.中国电解锰行业清洁生产技术发展现状和方向[J].环境工程技术学报,2011,1(1):75-81.

[3]万晓林.电解阴极板上沉积锰的脱板剥离机在湘锰问世[J].中国锰业,1992,10(2/3):18.