散料层的空隙率检测方法

张朋刚,董 辉

(东北大学 国家环境保护生态工业重点实验室,沈阳 110819)

散料层的空隙率检测方法

张朋刚,董 辉

(东北大学 国家环境保护生态工业重点实验室,沈阳 110819)

烧结料层的分布不仅是典型的固定床,实际上也是非均匀颗粒的散料床式分布,但它类似于填充床反应器,所以对填充床的空隙率研究对烧结料层空隙率的分布有重要意义.填充床中料层空隙率分布关系到整个料层气体流动规律和气固传热传质特性.近年来,随着核磁共振成像技术、高速摄像技术、电容层析成像技术、计算算法的更新及计算机运算和图像处理技术的发展,空隙率的检测手段越来越多样化,并且相对以往的检测方法更加可靠、准确.本文通过对填充床空隙率的分析研究,提出了一种适合检测烧结料层空隙率的方法.

散料床;空隙率;烧结矿;检测

空隙率是指在颗粒物料层中,颗粒与颗粒之间的空隙体积与整个颗粒物料层体积的比率.从数学角度来说,由于一般颗粒的大小尺寸不同、填充方式各异,所以很难进行一个相对准确的定性描述.而在实际的工业应用方面,空隙率又受到各种因素(如气流速度、壁面效应、颗粒大小、颗粒的堆积方式等等)的综合影响而呈现出不同的分布状态.因此,对于填充床中空隙率的检测是一项十分重要的工作,目前对填充床的空隙率检测研究从大方向可以分为光电测量和图像分析检测两大类.

1 空隙率分布的理论研究概述

Govindarao(1988)[1]在同心等厚度的圆柱散料床层中对随机填充的粒径均匀的颗粒空隙率进行了分析研究,并且预测了在两倍的长宽比范围内的空隙率的变化规律.E.A.Foumeny and F. Benyahia[2]研究了圆柱形颗粒填充的散料层的广义平均空隙率,并用几何的方法将研究结果应用到了空心颗粒填充的散料层中.与此同时,E.A. Foumeny等人[3]研究了单一非多孔球形散料颗粒对于床层空隙率的影响.在E.A.Foumeny的另一篇文章[4],介绍了他们在圆柱形颗粒散料层中建立了一个空隙率和床径比相关的关联模型,并且在模型的基础上找出了一种预测散料层空隙率的方法.A.C.Hoffmann和H.J.Finkers[5]在松散的散料层中建立起了一个空隙率随着床层高度和直径变化的关联式,以此来分析空隙率的分布方式.Song[6]建立了一个简单的数学模型,通过此数学模型和一组数学公式来计算空隙率的变化关系,他们引进了两种假设,率先在模型中使用系统误差概念,使堆积密度的散料层平均空隙率低于实验预测值.国内对于散料层空隙率的研究较少,主要集中在流化床的研究中.罗方荃曾经在2000年对散料层空隙率的研究做过综述,简述了国外空隙率研究的实验和方法,而对于本世纪的研究成果,国内尚处在比较初步的阶段.

2 光电检测手段在空隙率研究中的应用

空隙率分布的光学和电容测试方法主要是利用光学技术、光纤探头及电容等装置,针对床层的不同截面、不同位置的空隙率进行检测,以获得空隙率分布的一些分布图和曲线.

2.1 空隙率的光学检测法

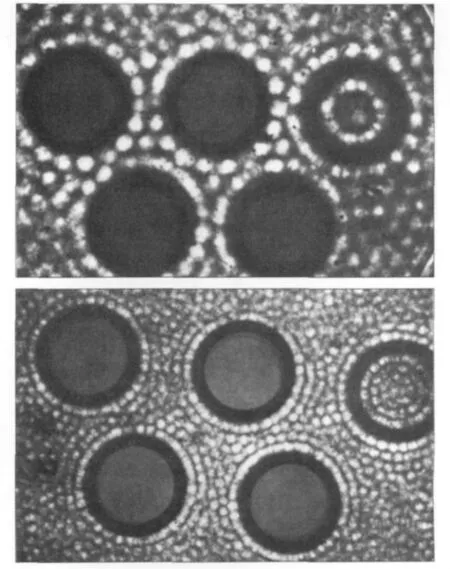

早在1977年,J.M.Buchlin等人[7]就提出了一种荧光法测量随机填充床的局部空隙率.这是一种比较原始的实验技术,即在随机填充床中视觉观测相同的球形颗粒,然后通过光电过程测量局部空隙率分布.该方法基于非纯净有机液体的荧光折射率与填充床各部分的匹配关系.Schneider FA等人[8]用一种新开发的光学方法对填充床中的空隙率分布进行了检测.此法快速且易证实,可用于更复杂的固定床.研究结果表明,该方法检测到的单管中的空隙率分布和其他昂贵方法检测的结果一致;并且该方法可以对空隙率径向分布提出优化配置,这是其他方法无法做到的.图1给出了该实验检测到的空隙率分布情况.

张晓杰等人9]对颗粒流体两相逆流床中颗粒径向浓度分布进行了研究,并用光纤探头测量了逆流床中部的径向空隙率分布情况.上行床直径90 mm,逆流床直径113 mm,设备总高10 m.逆流进气口到一级旋风分离器底部为逆流操作区,长4.5 m.逆流床中的固体颗粒循环量采用逆流进气口下部1.2 m处的蝶形阀来测量.在正常运行工况下突然关闭蝶阀,蝶阀上将形成一个流化床,记下在一定时间内蝶阀上方堆积的物料高度,就可测得循环量.Klaus Spindler等人[10]利用光纤探针测量了斜管中气-水两相流沿径向的空隙率分布情况.结果表明,在钻取泡状流(coring bubble flow)状态,当管道由垂直变为水平时,最大空隙率沿着管轴方向移动到横截面以上的位置;在滑动泡状流(sliding bubble flow)状态,当管道由垂直变为水平时,最大空隙率在管道横截面以上部分逐渐增大,在横截面以下部分逐渐减小.

图1 Schneider FA等人检测到的单管中空隙率的分布Fig.1 Voidage distribution in a pipe measured by Schneider FA et al

卢春喜等人[11]对大型气-固湍流床的径向空隙率分布进行了研究.试验在一套大型有机玻璃循环湍流流化床中,对工业FCC(催化裂化)催化剂采用光导纤维系统测定了密相区径向空隙率的分布(该催化剂的平均粒径为75 μm).径向密度分布采用PC-3型光导纤维空隙度测定仪测定.在距离分布器600 mm的密相区中部径向5个不同位置测定了密相区沿径向的密度分布.最后,卢等人通过实验数据,结合多项式模型,给出了一个空隙率的关联式:

当实验过程中密相区的表观气流速度为0.954 m/s时,式中a0=0.868,a1=-0.891,a2= 0.383,a3=1.308,a4=-1.218.

值得注意的是,卢春喜等人通过计算指出湍流床密相截面平均空隙率可近似用径向位置r/R =0.765处的空隙率表示.

靳海波等人[12]在直径为148 mm的振动圆柱形流化床内,采用树脂、玻璃珠、小米及砂子等物料,测定了振动强度为1~8 g,流化数为1~3条件下气固床的床层空隙率的变化.该文采用了PV-4光导纤维测浓仪对振动流化床床层空隙率进行测量.他们还考察振动条件下床层轴向和径向的空隙率分布,探讨了床层空隙率的一些影响因素,并根据实验结果,对振动流化床的平均空隙率给出了定性的无因次数式关联.杨虎[13]采用PV-4A型光纤颗粒测速仪在直径为90 mm的床层中测定了不同颗粒在床层不同位置处及不同气速下空隙率的时间序列,采用统计分析法、功率谱分析法分析了空隙率的时间序列,并重构出空隙率时间序列的吸引子.

2.2 空隙率的电容检测法

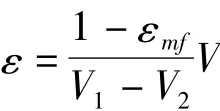

C.Acree Riley和M.Louge[14]用一种新的电容探针定量测量了气-固流中空隙率随时间的变化,主要研究了小平行板之间的空隙率和近壁面处空隙率测量无扰动设计;实验装置基于一种保护电路,几乎消除了杂散、有限电容的影响,并且这些探针不需要现场校准.蔡梅英等人[15]研制了能从一定程度上反映气固两相运动的换热表面局部瞬态空隙率的测量装置.在床内埋设换热表面上嵌入两个电容极片,换热表面附近气体和固体颗粒则是电容器的电介质,任意两个相隔一定距离的导体都可以构成一个电容器,在导体的几何形状与位置确定后其电容量只与其周围电介质的介电常数有关.流化床在流化过程中,空隙不断变化导致换热表面附近的介电常数不断变化.通过研究,蔡梅英等人给出了空隙率随着电压变化的比例关系式:

式中,V1、V2分别是空床和颗粒成固定床堆积时分别测试的电压值,分别对应的空隙率为1和εmf.上式显示出空隙率和鉴频器的输出电压成线性关系.这个方法的优点是价格低廉,易于操作;缺点是测量精度相对较低,是否能得到有效的空隙率分布尚待实验验证.

L.Reh等人[16]通过计算两个电极间流动粒子的电容变化,考虑系统的介电常数,应用有效介质理论计算了两相流中粒子的浓度,应用电容探针对空隙率值进行了预算.Martine Poux等人[17]也采用电容式传感器,在实验室的试验工厂的Lodige式搅拌机中对催化剂粉末的空隙率进行了测试.孟振振等人[18]基于ECT(电容层析成像)技术和偏最小二乘回归方法建立了一套新型的两相流空隙率测量系统.图2给出了空隙率测量的结果.

图2 空隙率测量值分布结果Fig.2 Value of measurement of voidage

孟振振的系统数据采集单元以DSP处理器为核心,并采用USB2.0技术进行数据通讯,克服了当时条件下ECT实时数据采集速度的瓶颈.与此同时,他直接使用测量电容值并基于偏最小二乘回归方法建立了空隙率测量模型,克服了以往ECT空隙率测量时需要复杂费时的精确图像重建的缺点,提高了测量速度.D.J.Holland等人[19]通过对核磁共振成像法(MRI)及电容层析成像技术的对比分析,发现这两种方法在测量时间平均空隙率时是一致的(在采用快照技术拍摄得到的气泡频率是一致的).但是,利用核磁共振法在气泡中测量时获得的数字信号强度更加精确,并且能更好地解释微弱结构的空隙率分布.

3 图像分析法在空隙率检测中的应用

所谓图像分析法,就是首先通过检测和空隙率相关的一些参数或者通过现代化手段获得空隙率分布的图像,然后利用数学方法和图像处理的软件对空隙率进行计算分析,得到其最终的数值结果.

3.1 图像分析软件在空隙率检测中的应用

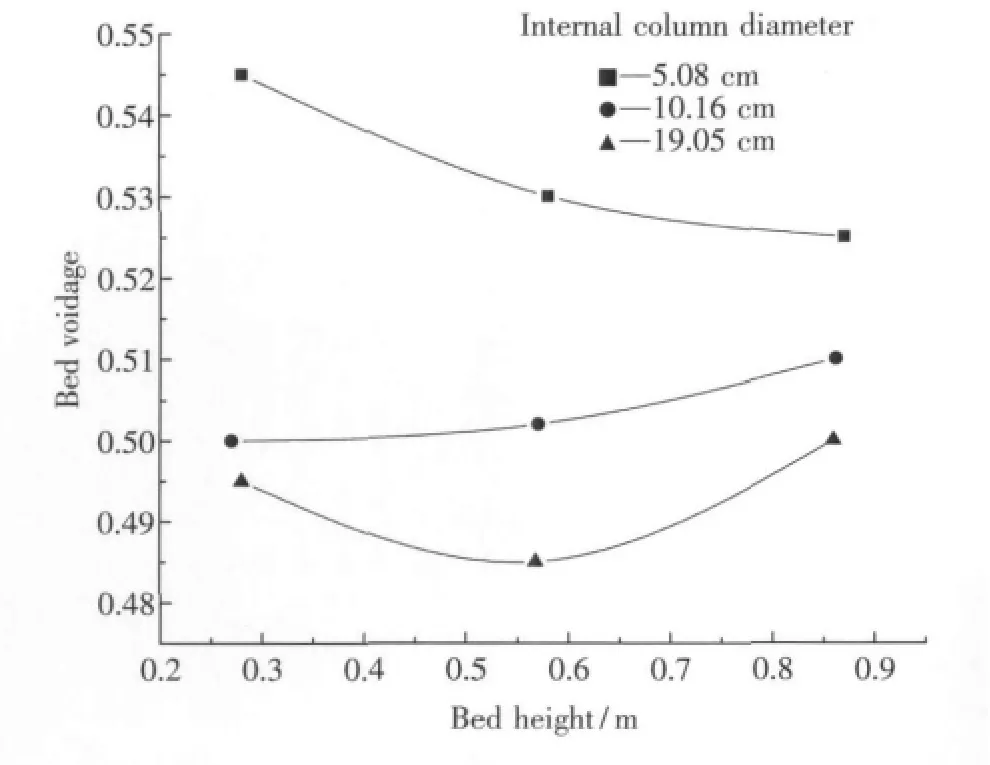

Montillet A.等人[20]利用图像分析的方法检测了充满各向异性粒子的固定床中空隙率的分布.具体先在床层空隙填满了具有低黏度的商业环氧树脂,并且保证在硬化时不收缩,然后对其染色,保证空隙和颗粒的色彩反差,再用CCD相机观测每个检测位置横截面或纵截面,进一步通过商业图像处理软件处理并计算出空隙率.S.Sharma和M.D.Mantle等人[21]采用水替代法来确定床层空隙率.对于圆柱的氧化铝载体,易于观察其床层高度和空隙率之间的独立关系.典型床层空隙率在内径为0.1~0.19 m时为0.49~0.51(virgin trilobe),0.46~0.52(crushed trilobe)和0.28~0.31(cylindrical);然而,由于边缘空隙的影响,在内径为0.05 m时床层空隙率高出大约6%;该文对三维磁共振技术成像(MRI)和水替代法做了比较,发现MRI测得的空隙率总是比水法数值要高.图3给出了该实验中空隙率随高度的变化图.罗方荃[22]在其综述文章中介绍了一种采取了几何计算来预测空隙率分布的方法.具体步骤是先把固定床层分成一系列等厚度的同心层,然后分析中心位于其他层中的颗粒对某层的固体体积的贡献,便可得到该层的空隙率.

孙国刚等人[23]采用激光相位多普勒颗粒分析仪(PDPA)对流化床气固两相流动中稀相局部空隙率进行了测量.通过测量瞬时颗粒直径、速度及颗粒通过测量体的渡越时间,分析导出了一种计算局部瞬时空隙率的方法.周云龙等人[24]采用现代高速摄像技术来测量并计算得出流化床空隙率的数值,先使用高速摄影系统,对流化床的气固稀相流动过程进行实时拍摄和图像采集,利用图像处理技术对不同时刻的图像进行消噪、边缘提取、二值化、分割等处理,然后计算出图像中目标颗粒的周长、面积、体积等参数.统计得出每幅图像中颗粒粒径分布曲线.利用数学模型,计算出了稀相流动不同时刻的体积空隙率.程文等人[25]采用图像处理的方法测量在高密度气泡下的瞬时空隙率分布.

图3 床层空隙率沿着高度方向的变化规律Fig.3 Bed voidage distribution along the height

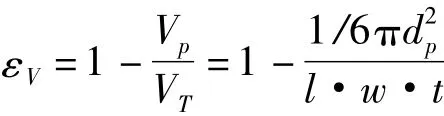

对拍摄的图片进行预处理,得到其灰度图像和灰度值,建立其局部灰度值与投影空隙率间的相关关系,进一步计算出气泡羽流的不同位置处的空隙率值分布,在此基础上分析不同工况下空隙率值的分布情况及其对气泡羽流结构的影响.D.K.Casleton和A.A.Ross[26]通过图像分析测量了床层的空隙率,在实验中,他们采用了一种基于视频序列的测试新技术.通过实验分析计算,给出了一个空隙率计算的公式:

式中,Vp是颗粒的体积,VT是整个实验样本的总体积,dp是平均颗粒当量直径,l是实验管子的长度,w是实验中管子的宽度,t是管子的厚度.

3.2 计算算法在空隙率计算中的应用

Huang ZY等人[27]基于电容层析成像技术开发了一套空隙率测量的系统,实现了空隙率分布显示.系统采用背投影算法来进行图像重建算法以满足空隙率分布显示,再结合带有ART算法的Tikhnov正则化,建立了一个定量混合图像重建算法以测定气固床层中的空隙率.实验结果表明,空隙率分布图像重建速度大于每秒20帧,空隙率测量的最大误差小于5%,所研制的测量系统是成功的.

彭珍瑞等[28]基于改进的最小二乘支持向量机(LS-SVM),以ECT电容传感器获取的66个独立电容值作为空隙率模型的输入,计算即可得空隙率.彭等人采取的测量方法得到的空隙率精度与常用的ECT成像方法的精度相当,但因省去了复杂费时的图像重建过程,测量时间小于0.1 s,实时性有显著的提高.

J.Yu[29]基于ERT电阻层析成像技术和Ostu算法,研制了一种测试两相流空隙率的新方法.一个16电极ERT系统用做数据收集和图像重建,Ostu算法用来选择自适应阈值及进行二值化的图像重建,根据二值化图像,可计算截面气液两相流空隙率,然后在连续采样中获得平均空隙率.实验结果表明,测得的平均空隙率值的误差在8%以内,方法是有效的.

J.Hinkley和A.G.Waters等人[30]提出了一种针对湿变形颗粒填充床的空隙率测量新技术.该方法不是在原位测量空隙率,而是通过对床容重的精确测量和颗粒表观密度的测量来计算出空隙率,该方法可重现±0.005的空隙率.他们给出了空隙率计算的一个公式:

其中,ρa是颗粒材料的表观密度,ρb是散料层的堆积密度,ε是料层的空隙率.该方法的优点就是避免了直接检测空隙率,而是通过料层的堆积密度等来计算空隙率.

Keishi Takeshima和Terushige Fujii等人[31]在内径为25 mm的垂直管中,利用电线圈管径和节距的变化,对两相流的空隙率分布特性进行了实验检测.结果表明,带有线圈的管道平均空隙率比光滑管道的平均空隙率要低;在管道中心,由于线圈周围旋流离心力的减小,平均空隙率也会相应减小.L.Kwiatkowski[32]采用电化学方法对磷化膜层的空隙率进行了实验测定,结果发现空隙率范围在0.1至0.25之间变化.并且他推荐在实验中,最好尽量降低实验的振幅.N.J.Titchener-Hooker等人[33]采用实验分析的手段测定了扩张床吸附系统轴向高度方向的空隙率变化.使用一个特制的带有侧边的扩张床,采样颗粒沿着床层垂直轴分布.根据颗粒在床层中的停留时间分布来估计床层的空隙率,实验测定了不同流速下轴向和径向的颗粒大小及空隙率分布.结果表明,空隙率从床层设定的0.39开始增加到一个接近高流速下的空隙率数值,并随着持续的流速增加而增大.Jing-yu Xu[34]对斜管中流动的气体/非牛顿流体的平均空隙率进行了调查,实验研究了管倾角对于平均空隙率的影响,根据 Farooqi、Richardson因子及管倾角来预测气体/非牛顿流体的平均空隙率的分布.J.B.Pahk等人[35]研究了密相气力输送运动体中的空隙率.他们采用了两种方法:一种是散装固体法(bulk solid method),对单一运动体,通过测量其长度和宽度获得平均空隙率;另外一种是厄根法(Ergun’s method),利用Ergun方程获得运动体沿长度方向从头至尾的空隙率.通过改变运动体长度、气流速度及材料来进行多组实验.结果表明,空隙率随运动体速度改变微弱,但在运动体内部变化较大(比如头部、中间及尾部).

4 结语

散料层中空隙率的检测手段目前主要是通过光、电及图像分析处理的方法得到检测结果.光学方法,包括采用光纤探头的检测方法,对于流化床的检测相对固定床来说更方便实用,光纤探头在检测填充床空隙率时候,往往需要在散料床层中通入气体介质,通过改变气体的流速来获得料层不同位置的速度场矢量,然后通过经验公式计算获得空隙率的分布,目前空隙率计算的经验公式千差万别,获得的最终结果差异也较大,该方法有效性和精度还有待进一步考证;而电容法除了存在上述改变气体流速的弊端之外,一般为了提高精度还需要加入LC振荡器,在实际测量过程中电容极片的位置也不好布置,所以在散料床的空隙率测量中并不实用.

对于图像分析处理的检测方法,在能够拍摄高清晰度的料层断面图像的前提下,可以采用图片分析软件对获得的高清图像进行处理和数据导出,这种方法的优点是避免了在散料床中布置探头或者电容极片的麻烦,并且能比较直接地获得不同高度断面的空隙率分布规律.在利用图像分析软件进行处理的过程中,还可以标定断面的径向位置,对空隙率沿料层径向的分布给出一个合理的分布曲线.图像分析处理的检测手段也有一定的弊端,就是需要进行大量的重复性实验,对料层的不同断面进行拍摄,进而需要处理大量的图片和数据.

综上分析,竖罐中烧结矿散料层的空隙率测量需要首先对烧结矿颗粒进行筛分,本实验筛分的粒径范围为10~20 mm、20~30 mm、30~40 mm及未筛分对比组,然后在不同高度平面上,利用淀粉溶液作为烧结矿散料层的背景色,利用高清相机(14 million pixel)采集不同直径竖罐(PVC管材制成)中各个平面上的图像,利用Image J对获取的平面空隙率分布进行处理,再应用图像和数据分析软件Origin对获得图像数据进行绘图,由此可以获得烧结料层空隙率在不同高度和径向的空隙率分布规律.与此同时,也可以得到烧结料层空隙率随粒径和床径比的变化规律及其边缘效应的厚度分布规律.为了更好地研究竖罐中烧结散料层的空隙率分布规律,实验还采用激光多普勒测速仪,对流过散料层径向不同位置处的气体流速场进行了测量,然后根据雷诺数和阿基米德数计算空隙率的分布规律,与上述的实验结果形成对比,进一步确定散料层的空隙率分布.

[1]Govindarao V M H,Ramrao K V S.Prediction of location of particles in the wall region of a randomly packed bed of spheres[J].Chemical Engineering Science,1988,43(9):2544-2545.

[2]Foumeny E A,Benyahia F.Predictive characterization of mean voidage in packed beds[J].Heat recovery systems&amp,CHP,1991,11(2-3):127-130.

[3]Foumeny E A,Moallemi H A,McGreavy C,et al.Elucidation of mean voidage in packed beds[J].Canadian Journal of Chemical Engineering,1991,69(4):1010-1015.

[4]Foumeny E A,Roshani S.Mean voidage of packed beds of cylindrical particles[J].Chemical Engineering Science,1991,46(9):2363-2364.

[5]Hoffmann A C,Finkers H J.A relation for the void fraction of randomly packed particle beds[J].Powder Technology,1995,82(2):197-203.

[6]Song M,Chuang K T,Nandakumar K.Theoretical correction of the Ouchiyama and Tanaka formula for predicting average porosity of packed beds consisting of nonuniform spheres[J].Industrial and Engineering Chemistry Research,1998,37 (8):3490-3496.

[7]Buchlin J M,Reithmuller,M Ginoux J J.A fluorescent method for the measurement of the local voidage in random packed beds[J].Chemical Engineering Science,1977,32 (9):1116-9.

[8]Schneider F A,Rippin D W T.Determination of the local voidage distribution in random packed bedsofcomplex geometry[J].Industrial and Engineering Chemistry Research,1988,27(10):1936-1941.

[9]张晓杰,吴文渊,杨励丹,等.颗粒流体两相逆流径向空隙率分布的实验研究[J].化学反应工程与工艺,1995 (01):92-95.

(Zhang Xiao-jie,Wu Wen-yuan,Yang Gui-dan,et al.Experimental study on distribution of particulate in two phase flow[J].Chemical Reaction Engineering And Technology,1995(01):92-95.)

[10]Spindler K,Hahne E.An experimental study of the void fraction distribution in adiabatic water-air two-phase flows in an inclined tube[J].InternationalJournalofThermal Sciences,1999,38(4):305-314.

[11]卢春喜,徐亦方,时铭显.大型气-固湍流流化床径向空隙率分布的研究[J].石油化工,1996(05):7-10.

(Lu Chun-xi,Xu Yi-fang,Shi Ming-xian.Radial porosity distribution of large gas-solid turbulent flow in fluidized bed[J].Petrochemical Technology,1996(05):7-10.)

[12]靳海波,赵增立,张济宇.振动流化床中床层空隙率的分布[J].高校化学工程学报,1998(02):130-135.

(Jin Hai-bo,Zhao Zeng-li,Zhang Ji-yu.Voidage distribution in vibration fluidized beds[J].Journal of Chemical Engineering of Chinese Universities,1998(02):130-135.)

[13]杨虎,石炎福.气固流化床中空隙率研究[J].四川轻化工学院学报,2001(01):5-9.

(Yang Hu,Shi Yan-fu.Void fraction study in gas-solid fludized beds[J].Journal of Sichuan Institute of Light Industry and Chemical Technology,2001(01):5-9.)

[14]Acree Riley C,Louge M.Quantitative capacitive measurements of voidage in gas-solid flows[J].Particulate Science and Technology,1989,7(1-2):51-59.

[15]蔡梅英,符鑫尧,范旭东.流化床埋管表面局部空隙率测试装置的研制[J].华中理工大学学报,1991(01):149-152.

(Cai Mei-ying,Fu Xin-yao,Fan Xu-dong.The study on measurement of local voidage for surface of tube in fludized beds[J].Journal of Huazhong University of Science and Technology,1991(01):149-152.)

[16]Reh L,Li J.Measurement of voidage in fluidized beds by optical probes[J].Circulating fluidized bed technology,1991,3:163-170.

[17]Poux M,Mouton J O,Faure R,et al.Measurement of the voidage in a ploughshare mixer by a capacitive sensor[J].Powder Technology,1999,103(1):65-70.

[18]孟振振,王保良,黄志尧.油气两相流空隙率测量系统[J].工程热物理学报,2008(02):256-258.

(Meng Zhen-zhen,Wang Bao-liang,Huang Zhi-yao.System of voidage measurement in gas-oil flow[J].Journal of Egineering Thermophysics,2008(02):256-258.)

[19]Holland D J,Marashdeh Q,Mueller C R,et al.Comparison of ECVT and MR measurements of voidage in a gas-fluidized bed[J].Industrial&Engineering Chemistry Research,2009,48 (1):172-181.

[20]MontilletA,Le Coq L.Characteristics of fixed beds packed with anisotropic particles-use of image analysis[J].Powder Technology,2001,121(2-3):138-148.

[21]Sharma S,Mantle M D,Gladden L F,et al.Determination of bed voidage using water substitution and 3D magnetic resonance imaging,bed density and pressure drop in packed-bed reactors[J].Chemical Engineering Science,2001,56(2): 587-595.

[22]罗方荃.填充床中空隙率分布的研究综述[J].化学工业与工程,2000(04):231-234+252.

(Luo Fang-quan.Summarization of the study on the porosity distribution in packed beds[J].Chemical Industry and Engineering,2000(04):231-234+252.)

[23]孙国刚,钱贵华,李静海.循环流化床稀相流动局部空隙率的测量[J].化工冶金,1996(03):242-247.

(Sun Guo-gang,Qian Gui- hua,LiJing- hai.Measurement of local porosity in dilute phase flow in circulating fluidized beds[J].Engineering Chemistry&Metallurgy,1996 (03):242-247.)

[24]周云龙,范振儒.流化床气固稀相流动体积空隙率的图像检测方法[J].化学反应工程与工艺,2009(05):431-436.

(Zhou Yun-long,Fan Zhen-ru.Image detection method of volume porosity in the dilute phase flow in fluidized beds[J].Chemical Reaction Engineering And Technology,2009(05): 431-436.)

[25]宋策,程文,胡保卫.气泡羽流空隙率的计算及其不稳定规律的研究[J].水利学报,2011(04):419-424.

(Song Ce,Cheng Wen,Hu Bao-wei.Calculation of the bubble plume porosity and its unstable law[J].Journal of Hydraulic Engineering,2011(04):419-424.)

[26]Casleton D K,Shadle L J,Ross A A.Measuring the voidage of a CFB through image analysis[J].Powder Technology,2010,203(1):12-22.

[27]Huang ZY,WangB L,LiHQ.Dynamicvoidage measurements in a gas solid fluidized bed by electrical capacitance tomography[J]. Chemical Engineering Communications,2003,190(10):1395-1410.

[28]彭珍瑞,王保良,黄志尧,等.基于改进的LS-SVM测量油气两相流空隙率[J].高校化学工程学报,2008(01): 18-22.

(Peng Rui-zhen,Wang Bao-liang,Huang Zhi-yao,et al.Improved LS-SVM based voidage measurement of oil-gas two-phase flow[J].Journal of Chemical Engineering of Chinese Universities,2008(01):18-22.)

[29]Yu J.In Study on a voidage measurement method based on ERT system and Otsu algorithm[C]//Chinese Control and Decision Conference 2008.CCDC 2008 Yantai,Shandong,China:Inst of Elec and Elec Eng Computer Society,2008: 4939-4942.

[30]Hinkley J,Waters A G,O'Dea D,et al.Voidage of ferrous sinter beds:New measurement technique and dependence on feed characteristics[J].International Journal of Mineral Processing,1994,41(1-2):53-69.

[31]Takeshima K,FujiiT,TakenakaN,etal.Theflow characteristics of an upward gas-liquid two-phase flow in a vertical tube with a wire coil:Part 2.Effect on void fraction and liquid film thickness[J].Heat Transfer-Asian Research,2002,31(8):652-64.

[32]Kwiatkowski L.Phosphate coatings porosity:Review of new approaches[J].Surface Engineering,2004,20(4):292-298.

[33]Willoughby N,Hjorth R,Titchener-Hooker N.Experimental measurement of particle size distribution and voidage in an expanded bed adsorption system[J].Biotechnology and bioengineering,2000,69(6):648-653.

[34]Xu J-y.Investigation on average void fraction for air/non-Newtonian power-law fluids two-phase flow in downward inclined pipes[J].Experimental Thermal and Fluid Science,2010,34(8):1484-1487.

[35]Pahk J B,Klinzing G E.Voidage measurement for a moving plug in dense phase pneumatic conveying using two different methods[J].Particulate Science and Technology,2010,28 (6):511-519.

Measurement of void fraction in packed beds

ZHANG Peng-gang,DONG Hui

(State Environmental Protection Key Laboratory of Eco-Industry,Northeastern University,Shenyang 110819,China)

Sinter layer is not only a typical fixed bed,but also a bulk bed with non-uniform particles in fact.However,it is more like a packed bed reactor,so it is significant to study the voidage of the packed beds for bulk material bed.The distribution of the voidage in the packed beds has relationship to characteristics of the flow pattern and heat and mass transfer in gas-solid flow.More and more methods appear as the development of Nuclear Magnetic Resonance Imaging(MRI),High Speed Video Camera,Electrical Capacitance Tomography Technique(ECT),Calculation Algorithm and Image Processing Software in recent years,and most of these methods are useful and effective than before.A method for measurement of the voidage in sinter layer is presented in this paper based on the analysis for previous researches.

bulk beds;voidage;sinter ore;measurement

TQ 051.1

A

1671-6620(2012)02-0146-06

2012-03-20.

国家高技术研究发展计划 (863计划)(2009AA05Z215);辽宁省自然科学基金 (20102069),沈阳市科技计划项目(110184).

张朋刚 (1985—),男,东北大学博士研究生,E-mail:newconceptcompany@163.com.