大跨度悬索桥钢加劲梁典型病害及维修策略

曾 勇,向中富,于 福,姜学良,沈新慧,李贤仰

(1.重庆交通大学土木建筑学院,中国重庆400074;2.重庆市山区桥梁与隧道工程重点实验室(省部共建国家重点实验室培育基地),中国重庆400074;3.中交一航局第二工程有限公司,中国山东青岛266071;4.中交第一公路勘察设计研究院有限公司,中国陕西西安100044;5.云南省楚雄公路管理总段路桥公司,中国云南楚雄675000;6.中交第二航务工程局有限公司,中国湖北武汉430040)

正交异性桥面板钢箱梁的疲劳开裂的事例已在许多钢桥中出现[1-3]。关于钢桥面板的疲劳开裂,最早出现在英国的Seven桥,该桥分别于1971年和1977年发现了疲劳裂纹。德国的Haseltal和Sinntal桥也在运营后不久,钢桥面板出现了疲劳裂纹。此外,日本、美国、荷兰、法国等国家也都出现了正交异性桥面板钢箱梁疲劳开裂的事例[3]。疲劳损伤破坏是大跨径钢桥在运营期间的主要病害之一。

1 钢箱梁的疲劳损伤

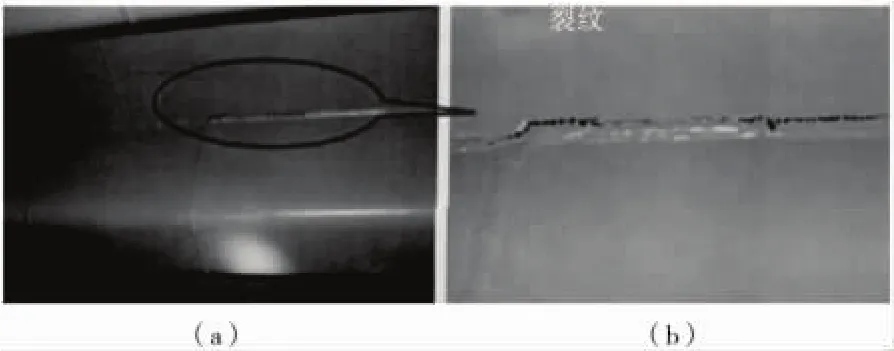

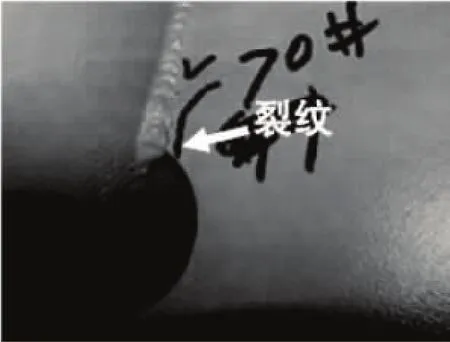

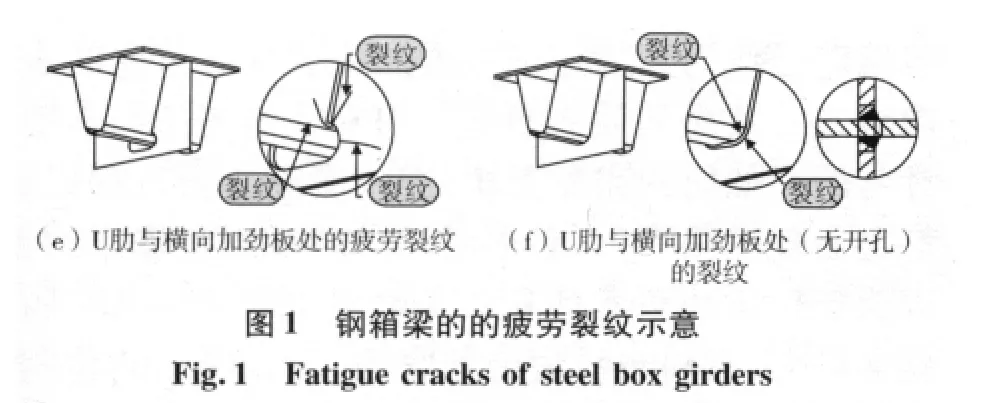

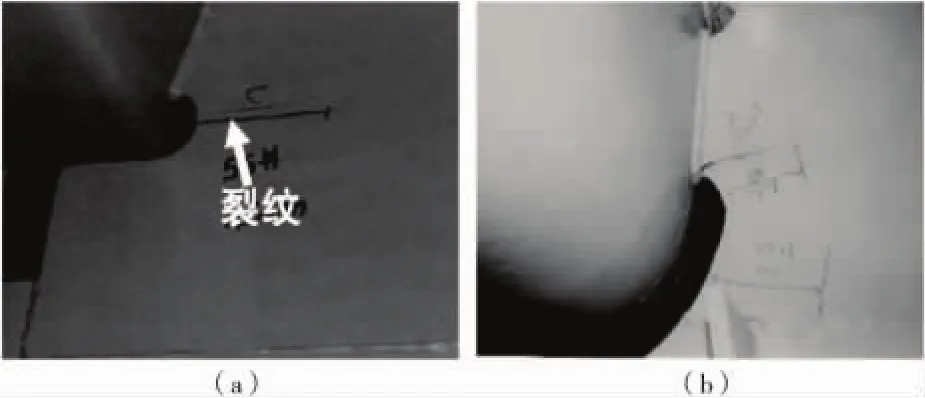

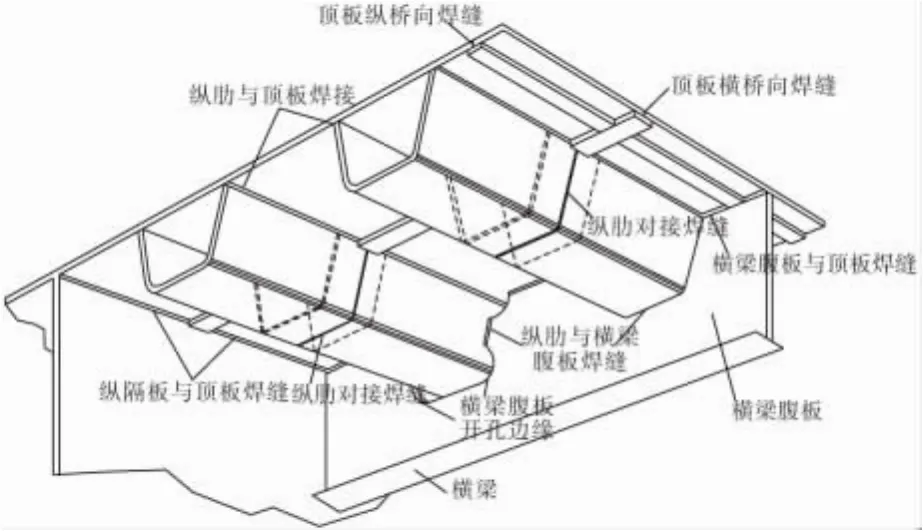

正交异性钢桥面板结构复杂,正交异性钢桥面板除作为桥面外,还是主梁截面的组成部分,它既是纵、横梁的上翼缘,又是主梁的上翼缘。由于正交异性钢桥面板的应力状态非常复杂,钢桥面板容易开裂的部位主要是焊接连接点,即钢桥面板各部件连接处的焊缝。也有因应力集中导致易开裂的部位,见图1~图6,如横梁腹板的开孔处[4-6]。

图3 钢箱梁的U肋焊缝的纵向裂纹Fig.3 Longitudinal fatigue cracks of U ribs

图4 U肋与横梁腹板焊缝的疲劳裂纹Fig.4 Fatigue cracks of U ribs and webs

图5 钢箱梁的U肋对接焊缝裂纹Fig.5 Butt weld cracks of box girders

图6 钢箱梁的横梁腹板开孔边缘裂纹Fig.6 Cracks of web openings edge

2 油漆涂装层的损伤

油漆涂装层的腐蚀失效不同于金属涂层或金属材料的腐蚀,无腐蚀电流产生,所以它不是电化学腐蚀,而是物理和化学的腐蚀作用[7]。钢箱梁涂膜劣化类型包括粉化、起泡、裂纹、脱落、生锈等5种。

钢箱梁风嘴加劲肋角处往往存在点状锈蚀,且数量较多,见图7。在底板,特别是焊缝处存在点状剥落锈蚀[8]。有些地方出现刮伤,但数量不是很多。在桥检车滑轨焊缝处局部出现条状锈蚀,见图8。

图7 钢箱梁底部局部点状锈蚀Fig.7 Corrosion points at the bottom of steel box girder

图8 底部焊缝局部锈蚀剥落Fig.8 Corrosion rust flaking of steel box girder

3 钢桥面板的疲劳细节

闭口纵肋正交异性钢桥面板构造复杂,加工、焊接不当难免会出现局部应力集中,同时大量的焊接工作中不可避免存在焊接缺陷,这些都导致正交异性钢桥面板在车轮荷载作用下易产生疲劳开裂[9]。而我国迅速发展的交通运输事业使单车荷重和交通量都有显著提高,特别是重车比例的日益增大和严重的超载现象都加剧了钢桥面板的疲劳损伤。因此,正交异性钢桥面板的疲劳问题在科研和设计中都应给予足够的重视。

钢桥面板容易开裂的部位主要是各部件连接处的焊缝和有因应力集中导致易开裂的部位[9]。钢箱梁的钢桥面板有7种构造需要考虑疲劳:纵肋对接焊缝;纵肋与顶板的角焊缝连接;纵肋与横梁腹板的连接;横梁腹板与顶板的连接;纵隔板与顶板的连接;横梁腹板开孔;顶板的对接焊缝(纵、横向)。结合国外文献中已经报道的疲劳裂纹位置[2-6,9],图9显示了钢箱梁钢桥面板易于产生疲劳裂纹的关键部位。

图9 正交异性钢桥面板典型疲劳细节Fig.9 Typical fatigue details of orthotropic steel deck

纵肋受弯曲和扭转效应共同作用,其受力情况较为复杂。对于纵肋对接焊缝来讲,多是由于弯曲作用导致纵肋底部焊缝在顺桥向应力反复作用下产生疲劳开裂。纵肋对接焊缝多发生垂直焊缝方向裂纹[9]。

纵肋与顶板焊缝的疲劳开裂发生在焊缝根部,断口穿过焊缝,也可以发生在焊缝趾部穿过纵肋腹板或顶板。

纵肋与横梁腹板焊缝的疲劳开裂一般发生在焊缝根部,裂纹断口往往穿过焊缝,也可能出现在焊缝趾部穿过横梁腹板。

在车轮荷载作用下,横梁腹板平面内将产生弯曲效应,而相邻纵肋间的横梁腹板形成一个齿状悬臂结构,其在弯矩作用下,在根部产生可观的水平剪应力和竖直正应力。

4 正交异性钢桥面板钢箱梁的疲劳检测

正交异性钢桥面板疲劳问题比较突出,主要有以下几个方面:

1)钢桥面板承受车辆轮胎荷载的反复作用;

2)钢桥面板受力复杂,交叉部位应力集中严重;

3)U肋与横隔板处的角焊缝、许多现场拼接接头的焊接质量不易保证;

4)钢桥面板的应力影响线较短,一辆车经过会产生数个应力循环。

随着这些大跨径钢桥的投入运营,疲劳检测维修策略已作为大跨径钢桥维护关键技术研究的重要内容之一被提到议事日程。任何一座桥梁,不管设计与施工如何的完美无缺,进入实际运营过程以后,都会出现一些病害,必须用相应的检测维修来纠正,以保证桥梁的正常使用。钢桥超过中年期后,病害就会增多,材料越易疲劳与腐蚀,需要越多的检测维修。

4.1 评判既有的疲劳裂纹

可以通过目测既有的疲劳裂纹,查明发生疲劳裂纹出现的原因,评估疲劳裂纹的扩展情况。

4.2 疲劳损伤程度诊断

判断裂纹是否因疲劳引起,判断疲劳裂纹出现的时间并预测其产生范围,对疲劳裂纹的寿命预测。

4.3 对疲劳裂纹的评价和判断

4.3.1 目测判断

当目测发现疲劳裂纹出现,须采取紧急维修措施。

4.3.2 测量调查

分析造成疲劳损伤的作用应力较大的部位,同时关注由形状引起的应力集中和由外曲面引起的应力集中等部位。桥面板与横隔板的双侧角焊缝、桥面板与U肋角焊缝、底板与侧板折角处横隔板搭接焊缝、面板与底板的纵向对接焊缝是检查时候的重点关注部位。

4.3.3 安全性的诊断

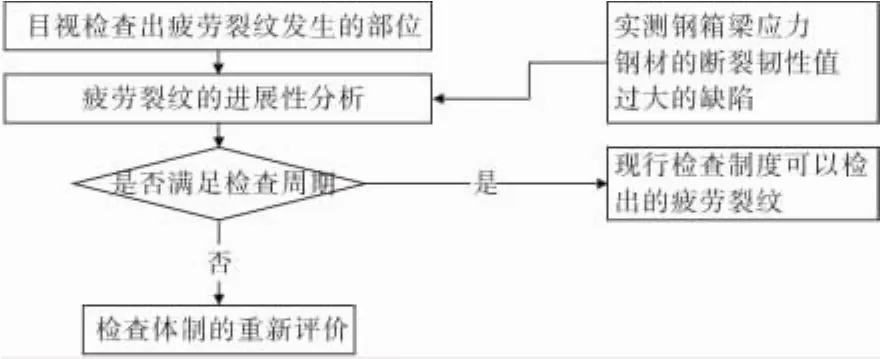

检查关键部件是否出现疲劳裂纹,如果有,须对裂纹的长度、宽度以及裂纹附近的应力进行测量,分析裂纹的扩展行为,这种处理方法如图10。

图10 疲劳裂纹处理方法Fig.10 Repair approaches of fatigue cracks

5 钢箱梁裂纹的修补

钢桥面板开裂所带来的后果严重,首先钢桥面板疲劳裂纹若不能得到及时修补,非但会导致钢桥面铺装迅速破坏,而且会威胁行车安全,给桥梁的安全运营带来隐患。其次钢桥面板疲劳开裂后维修难度大,费用高且耗时长,修补后的细节疲劳抗力并不能有实质性的提高反而会降低,修补效果差。

钢桥在运营期间进行检查和修复,对防止早期疲劳裂纹的扩展和延长桥梁使用寿命具有非常重要的意义。近些年来,由于欧美、日本等国己经将桥梁维修管理中的钢桥疲劳问题列为重点对象,并在桥梁维修手册中进行了详细的规定和说明。

钢桥加工制造过程中的钢材及焊缝缺陷,应由制造企业按照质量检验规程,使用X射线和超声波探伤等无损检测方法加以控制。对钢桥运营期间出现的裂纹,常用方法有目检、磁粉探伤检查等。发现裂纹后,应由专业技术焊工及时修补,制止裂纹的扩展,焊缝修补次数应控制不超过两次。

当承受拉应力部位的裂纹不能闭合时,应先烧码板,设法将裂纹拉拢,然后预热及焊接。修复工作进行前,应制定相应的修补方案及焊接修复工艺,焊接工艺应进行必要的测试和评定,对于重要部位处焊缝的修复,为慎重起见,应征得有关专家的认可后方能实施[10]。

5.1 钢箱梁母材上的裂纹

1)表面及近表面的裂纹。先用圆弧过渡的打磨方法消除,后用磁粉探伤复检。

2)内部裂纹。先用超声波探伤找出裂纹位置,再用射线探伤找出裂纹的实际位置,最后采用截断法或挖补法来处理。

截断法处理,适用于单一线状裂纹。其处理过程如下:对裂纹部位作表面清理和打磨,直至露出裂纹,再用磁粉或着色或射线探伤或放大镜判断裂纹的走向、并换出裂纹的两个尖端,在沿裂纹延伸直向距尖端约40~50 mm处,各钻一个“截止孔”,然后再扩大、补焊。

挖补法处理,常用于星状裂纹和分枝状裂纹的处理。其处理过程如下:先找裂纹所在区域,再用气割挖出裂纹,所割面积比原裂纹面积每边大40~50 mm,然后补以新板,或将有裂纹的部位整体替换。

5.2 焊接热影响区的裂纹

一般采用打磨法消除,并用磁粉或着色探伤确认已无裂纹。

5.3 焊缝裂纹

用X射线或超声波探伤找出裂纹的尖端,然后在裂纹两端钻截止孔,孔深稍大于裂纹深度,再除去整条裂纹,修磨成合适的坡口,用射线探伤验证裂纹已完全挖净后,补焊。

6 钢箱梁疲劳检查结果的评定

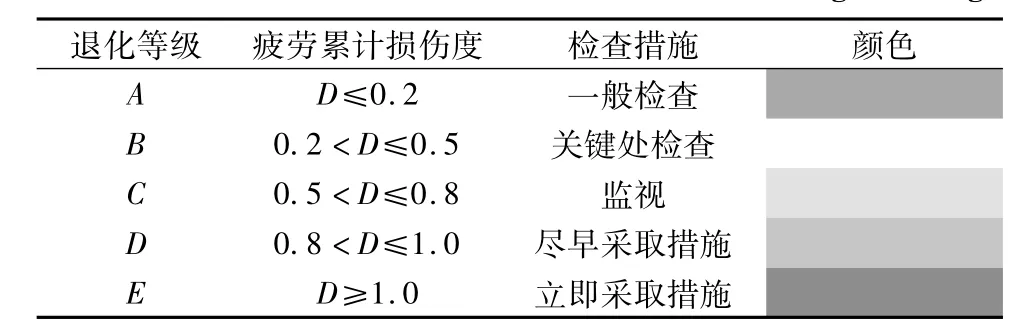

对钢结构进行疲劳损伤的可靠性评定,就是发现钢箱梁某部位发生疲劳裂纹后,采取何种对策以及对策的紧迫性进行评定,判断的内容包括:①疲劳裂纹的累积损伤度;②疲劳损伤的“扩展性”;③钢箱梁的“冗余度”;④疲劳裂纹对钢箱梁的影响程度。每个项目都是根据某一功能的疲劳极限状态评定,所以疲劳评定等级是钢箱梁构件能否满足某项功能要求的评定结果,以 A,B,C,D,E表示。

钢箱梁某一具体部位出现疲劳裂纹时,先根据疲劳损伤进展性与冗余度进行评级,再与累积损伤度确定疲劳可靠性的评级。对于钢箱梁的各个对疲劳敏感部位分别确定钢箱梁可靠性级别。最后根据评级结果,确定采取相应的维护对策与时间。

预测疲劳裂缝,重点在于检查部位的选定,以及检查周期和的确定。该评价能否较正确掌握所考虑部位的实际的应力史,以及能否选定符合实际状态的接头的疲劳强度是决定评定准确的关键。对于钢箱梁的疲劳累积可靠性评价,累积损伤度是一个主要评判指标,其判定疲劳退化等级见表1。

表1 累积疲劳损伤度判定劣化等级Table 1 Deterioration determination of cumulative fatigue damage

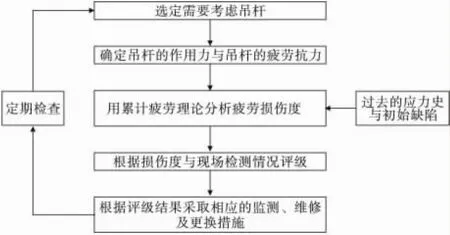

疲劳损伤的“扩展性”:判断退化状态扩展的快或慢。构件的“冗余度”:当构件或疲劳细节处产生的疲劳损伤连续发展时,需要判断结构是否会明显地丧失强度和承重能力。图11为进行疲劳损伤评定的流程图。

图11 疲劳损伤评定的流程Fig.11 Flow chart of fatigue damage assessment

7 结语

正交异性钢桥面板结构和受力复杂,同时由于重车比例的日益增大和严重的超载现象都加剧了钢桥面板的疲劳损伤,这些都导致正交异性钢桥面板在车轮荷载作用下易产生疲劳开裂。

钢箱梁钢桥面板易于产生疲劳裂纹的关键部位有纵肋对接焊缝;纵肋与顶板的角焊缝连接;纵肋与横梁腹板的连接;横梁腹板与顶板的连接;纵隔板与顶板的连接;横梁腹板开孔;顶板的对接焊缝(纵、横向)。

笔者阐述了钢箱梁的疲劳检测内容和钢箱梁的裂纹的修补流程,分析了钢箱梁的各主要构件的检查周期。根据采取何种维护对策以及维护对策的紧迫性进行判断,提出了钢箱梁疲劳评估的判断项目。

[1]小西一郎.钢桥:1分册[M].北京:人民铁道出版社,1981.

[2]Fisher J W.Fatigue and fracture in steel bridges:case studies[M].New York:John Wiley& Sons,Inc.,1984.

[3]钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996(2):8-13.Qian Dongsheng.On fatigue of orthotropic steel bridge decks[J].Bridge Construction,1996(2):8-13.

[4]Kolstein M H.Fatigue Classification of Welded Joints in Orthotropic Steel Bridge Decks[D].Holland:Technische Universiteit Delft,2007.

[5]Pfeila M S,Battista R C,Mergulhao A J R.Stress concentration in steel bridge orthotropic decks[J].Journal of Constructional Steel Research,2005,61:1172-1184.

[6]童乐为,沈祖炎.钢桥面纵肋现场对焊接头的疲劳性能[J].同济大学学报,1998,26(2):130-133.Tong Lewei,Shen Zuyan.Fatigue behaviour of field-butt-welded rib Joints in orthotropic steel bridge decks[J].Journal of Tongji University,1998,26(2):130-133.

[7]叶觉明.大跨度桥梁钢箱梁的防腐涂装[J].现代涂料与涂装,2002(1):19-21.Ye Jueming.Painting of long span bridge[J].Modern Paint and Finishing,2002(1):19-21.

[8]曾勇.大跨度悬索桥设计寿命期内的监测、维护与管理策略研究[D].上海:同济大学,2009.

[9]杨光.钢桥面系抗疲劳设计关键问题研究[D].上海:同济大学,2008.

[10]周世忠.江阴长江公路大桥工程技术总结[M].北京:中国科学技术出版社,2005.