精密切削淬硬轴承钢GCr15的表面粗糙度预测与加工参数优化

陈光军,毕立歌,薛 迪,刘明月,姜 金

(1.佳木斯大学机械工程学院,黑龙江佳木斯 154007;2.哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨 150080)

精密切削淬硬轴承钢GCr15的表面粗糙度预测与加工参数优化

陈光军1,2,毕立歌1,薛 迪1,刘明月1,姜 金1

(1.佳木斯大学机械工程学院,黑龙江佳木斯 154007;2.哈尔滨理工大学机械动力工程学院,黑龙江哈尔滨 150080)

建立了淬硬钢精密切削加工表面粗糙度预测模型;采用PCBN刀具对GCr15淬硬钢进行了正交切削优化试验,获得了相当于精磨加工的表面粗糙度;试验结果表明进给量和刀尖圆弧半径是影响PCBN刀具精密硬态切削表面粗糙度的主要因素。研究可为精密硬态切削工艺参数的选择提供参考和依据。

硬态切削;表面粗糙度;正交优化;GCr15;PCBN刀具

淬硬钢是典型的耐磨和难加工材料,这类工件经淬火处理后硬度高达HRC 50~65。由于其具有较高的机械强度和抗疲劳磨损能力,因而被广泛应用于轴承、汽车、模具等工业领域。硬态切削取代磨削作为淬硬钢的最终加工形式,具有加工效率高、加工柔性好、能耗低、污染小的优点,已经得到越来越多的认可和工业应用。

国内外学者进行硬态切削的表面粗糙度及表面完整性研究较多,ǑZEL T等运用回归分析和神经网络的方法建立了表面粗糙度预测模型[1];曹永泉等通过PCBN刀具干、湿切削淬硬轴承钢GCr15的对比试验,对两种条件下的切削力随刀具磨损的变化、刀具寿命及被加工工件表面粗糙度进行了对比[2]。陈涛等和CHEN Guang-jun等在淬硬钢切削研究方面进行了系统的理论研究和实验研究工作,运用RSM法建立了硬态切削表面粗糙度预测模型,并通过试验验证了模型的准确性[3-4]。

如何保证获得理想的加工表面粗糙度是实现用硬态切削替代磨削工艺加工淬硬钢的关键问题。笔者建立了刀尖圆弧和部分直线刃承担切削工作的淬硬钢精密切削加工表面粗糙度预测模型,采用PCBN刀具对GCr15淬硬钢进行了小切削用量下的正交切削优化试验,研究了各试验因素对表面粗糙度的影响规律。

1 精密硬态切削表面粗糙度预测数学模型

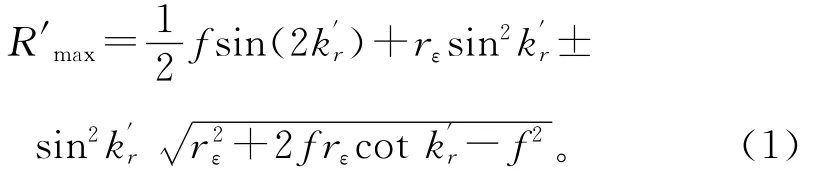

精密硬态切削加工采用的刀具一般具有较大刀尖圆弧半径rε和较小副偏角,选择的进给量f较小,且rs>2f,刀尖圆弧和部分直线刃承担切削工作,形成的表面微观几何形状如图1所示。根据图1中的几何关系,可得到刀痕之间的残留高度为

图1 车削表面微观几何形状Fig.1 Micro geometry shape of turning surface

因为Rmaxcot<f,且Rmax<rε,则圆弧与直线组合刃的精密硬态切削表面残留几何高度为

式中:f为进给量为车刀的副偏角;rε为刀尖圆弧半径[5]。

式(2)建立起表面轮廓峰谷之间高度Rmax与刀尖圆弧半径rε、副偏角和进给量f之间的对应关系,在切削条件已知的条件下,可预测出精密硬态切削将要获得的表面粗糙度。减小进给量、增大刀尖圆弧半径以及减小副偏角,表面粗糙度值都有减小的趋势。

2 精密硬态切削试验

2.1 精密硬态切削试验条件

机床为CA6140车床;采用PCBN刀片,刀具刃口制作成负倒棱形式,有较强的刃口强度;试件材料为轴承钢GCr15,这种材料在轴承行业应用具有以车代磨的应用前景,淬火处理后硬度为HRC 62~64,试件直径为110mm,图2为切削试验照片。

在切削速度v=217m/min,ap=0.1mm,刀尖圆弧半径rε=0.4 mm的切削条件下,以进给量f为单一变量进行单因素切削试验。

2.2 表面粗糙度试验结果与表面形貌

图3是用本文所建立的表面粗糙度预测模型计算出的粗糙度理论预测值和实测值的对比,可以看出理论计算较准确地预测出工件表面粗糙度值。

图3 表面粗糙度理论预测值与实测值Fig.3 Calculated and experimental roughness values

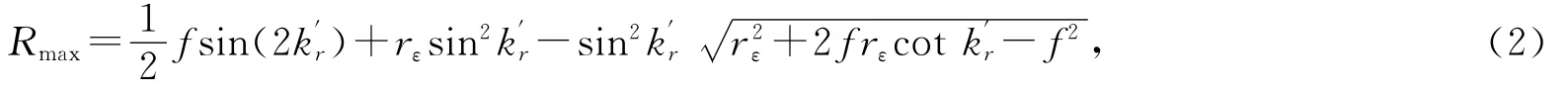

用HITACHIS-3000型电子扫描电镜进行加工表面微观形貌的观察研究。切削表面SEM微观照片如图4所示,工件表面完全是由刀具切削刃直接切出来的,工件表面上复制了刀具切削刃形状,刀具进给运动的轨迹清晰可见,随进给量的增加,每条均匀间隔突起的棱脊之间的宽度也增大。

2.3 精密硬态切削正交试验优化

试验利用正交设计方案,该方法能够以较少的试验次数获得较多信息,有利于把每个因素的作用效果区分清楚。

根据本文建立的精密硬态切削表面粗糙度预测数学模型,进给量f和刀尖圆孤半径rε对加工表面粗糙度的影响较大;结合切削生产实践,选择切削速度v作为第3个正交切削试验的因素。正交试验选用L9(34)正交表,其因素水平见表1。

根据现有的切削用量资料,精密硬态切削作为精加工方式,采用小切削用量,故设定背吃刀量为0.1mm。正交试验方案的测量结果如表2所示。

图4 淬硬轴承钢GCr15精密切削加工表面形貌Fig.4 Surface morphology in precision turning of hardened bearing steel GCr15

表1 正交试验的因素水平表Tab.1 Experimental factors and levels

表2 切削表面粗糙度测量结果Tab.2 Orthogonal test programs and results of cutting surface measurement

表3 正交切削试验极差分析Tab.3 Orthogonal range analysis of orthogonal test data

3 试验结果与分析

3.1 切削表面测量结果

加工表面粗糙度采用TR240表面粗糙度测量仪测得。其测量结果如表2所示。

3.2 正交试验结果分析

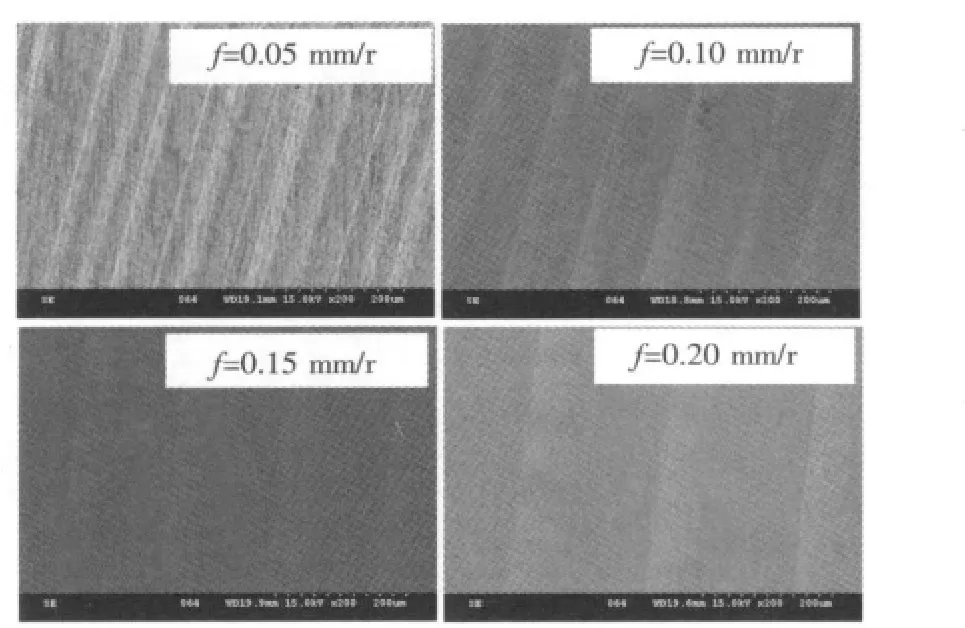

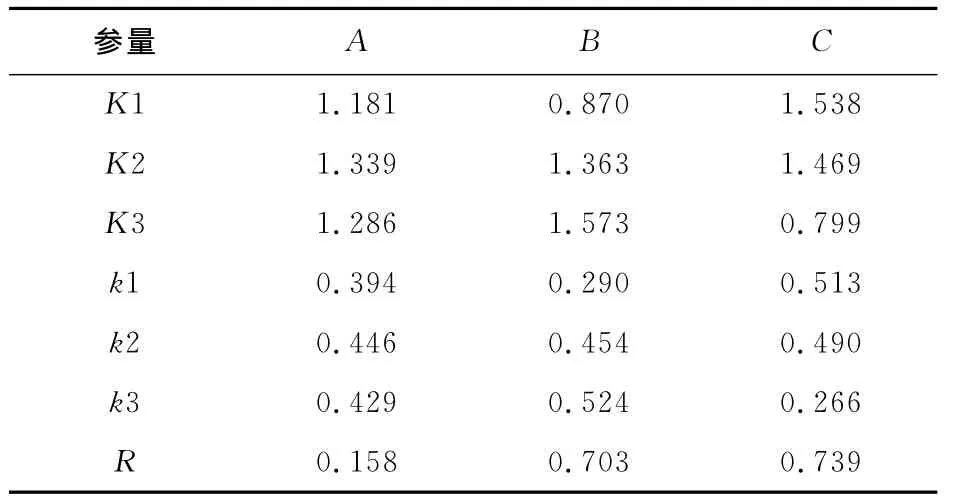

精密切削淬硬轴承钢GCr15的表面粗糙度正交试验数据极差分析如表3所示。

由表3可以看出,刀尖圆弧半径rε的极差RC=0.739,进给量f的极差RB=0.703,切削速度v的极差RA=0.158,影响PCBN刀具精密硬切削表面粗糙度的主要因素为进给量和刀尖圆弧半径。

从试验得到的加工表面粗糙度数据可以看出,小切削用量下的PCBN刀具硬态切削加工可获得相当于精磨加工的表面粗糙度,其中,第4号试验的表面粗糙度达0.212μm,为最小值,其方案是A2B1C3。为进一步寻找最佳因素水平配合,计算各因素极差,各因素对粗糙度Ra值的影响趋势见图5。

随进给量f减小和刀尖圆弧半径rε增大,表面粗糙度Ra值减小,且变化显著;切削速度v变化,表面粗糙度Ra值变化不明显。

采用较小的进给量和较大的刀尖圆弧半径,则可以获得较好的表面粗糙度,优化后的切削参数应为A1B1C3(切削速度v=109m/min,进给量f=0.05mm/r,刀尖圆弧半径rε=1.2mm),在此切削条件下得到了比较理想的切削加工表面,测得表面粗糙度Ra值为0.203μm。

4 结 论

1)建立了刀尖圆弧和部分直线刃承担切削工作的淬硬钢精密切削加工表面粗糙度预测模型,减小进给量、增大刀尖圆弧半径以及减小副偏角,表面粗糙度值都有减小的趋势;

2)进给量和刀尖圆弧半径是影响PCBN刀具精密硬态切削表面粗糙度的主要的因素;

3)经正交试验优化后,获得了相当于精磨加工的硬态切削加工表面,其粗糙度Ra值为0.203μm。

图5 表面粗糙度的各因素影响趋势Fig.5 Changes of roughness value in various factors

[1] ǑZEL T,KARPAT Y.Predictive modeling of surface roughness and tool wear in hard turning using regression and neural networks[J].Machine Tools and Manufacture,2005,42:467-479.

[2] 曹永泉,张弘弢.PCBN刀具切削淬硬钢GCr15的磨损实验研究[J].中国机械工程(China Mechanical Engineering),2006,17(21):2 305-2 308.

[3] 陈 涛,刘献礼.PCBN刀具硬态切削淬硬轴承钢GCr15表面粗糙度试验与预测[J].中国机械工程(China Mechanical Engineering),2007,18(24):2 973-2 976.

[4] CHEN Guang-jun,LIU Xian-li,YUE Cai-xu.Study on causes of material plastic side flow in precision hard cutting process[J].Advanced Materials Research,2010(97-101):1 875-1 878.

[5] 陈光军.淬硬钢高速精密切削过程稳定性与表面塑性侧流研究[D].哈尔滨:哈尔滨理工大学,2011.

Surface roughness prediction and parameters optimization of precision turning hardened bearing steel GCr15

CHEN Guang-jun1,2,BI Li-ge1,XUE Di1,LIU Ming-yue1,JIANG Jin1

(1.College of Mechanical Engineering,Jiamusi University,Jiamusi Heilongjiang 154007,China;2.Mechanical and Power Engineering College,Harbin University of Science and Technology,Harbin Heilongjiang 150080,China)

The prediction model of surface roughness for hardened steel turning has been established.Through optimization of orthogonal hard turning test by using PCBN tools,the surface roughness of hardened bearing steel GCr15equals that of fine grinding processing.The results show that feeding and corner radius are the most important factors which affect the surface roughness in precision hard turning by using PCBN tools.This research could provide reference for the selection of process parameters in precision hard turning.

hard turning;surface roughness;orthogonal optimization;GCr15;PCBN tools

TG506

A

1008-1542(2012)02-0119-03

2011-12-07;责任编辑:冯 民

国家自然科学基金资助项目(51175227);佳木斯市重点科研基金资助项目(11191);黑龙江省普通高等学校青年学术骨干支持计划项目(1252G057);佳木斯大学青年基金资助项目(Lq2011-028)

陈光军(1975-),男,黑龙江佳木斯人,副教授,博士,主要从事精密切削加工方面的研究。