12 m城市客车电气系统设计

郭 红, 李国辉

(中国第一汽车股份有限公司技术中心汽车电子部电气研究室, 吉林 长春 130011)

近几年, 我国城市发展迅速, 车辆排放对大气影响日益严重, 据统计, 由汽车排放造成的城市空气污染约占60%以上。 为了改变这种状况, 各国政府都对交通污染源的限制提出了严格要求。 这样一来, 12 m欧Ⅳ排放的城市客车已经成为主流产品,适应大中城市的交通及环保要求。 下面就一款12 m CAN总线欧Ⅳ城市客车电气系统设计进行介绍。

1 客车CAN总线系统应用的必要性

近年来, 汽车电子电气功能大量增加, 信息交换量骤增, 可靠性要求日益提升, 原来的常规设计已经不能满足要求, 因此有必要采用一种实现多路传输方式的车载网络系统。 这种网络系统采用串行总线结构, 通过总线达到信息共享, 减少线束的数量, 通信速率最大可达到1Mb/s。

本文介绍的12 m客车采用CAN总线系统, 具体分为2路: 一路是负责各车身模块通信内部控制的CAN总线, 称车身CAN, 它执行CAN2.0B技术规范,总线驱动与控制器通过光电耦合器隔离, 驱动器选用Philips 82C250, 总线通信速率为250 kb/s; 另一路是对实时性和通信速率要求高的动力CAN, 如发动机ECU控制、 ABS、 ASR等, 都需要实时传输和处理, 该总线通信速率为500 kb/s。

2 输入条件分析

本车配置为大柴BF6M1013-26E4 FEUP电控发动机, SCR系统, 6档变速器, 4档电涡流缓速器,独立空调, 暖风电加热器, ABS, CAN总线模块,CAN总线仪表, 带GPS功能的行车记录仪, 驾驶员助手等。

根据整车配置及汽车行业相关法规要求, 对车辆所有用电设备进行统计, 列出电气清单, 明确各用电设备的数量、 电气参数、 工作条件及工作状况等。 部分用电设备如表1所示。

表1 用电设备列表

3 电气系统技术设计方案

根据上述电气配置功能, 需要对车辆所需各个模块进行逻辑功能定义、 通信报文规范定义等。 本车使用4个CAN控制模块, 分别是CAN仪表模块、前控制模块、 顶控制模块、 后控制模块, 满足车身用电设备的控制要求, 使线束最优化设计, 达到最短, 减小成本以及不必要的电压降。 对总线上的模块定义控制逻辑, 来实现对整车的控制。 通过CAN通信与整车其它控制模块通信, 各模块在整车上布置如图1所示。

各CAN模块详细功能如下。

1) 仪表模块 唤醒端口在此模块, 负责唤醒整个系统的其它模块, 负责整车信息的实时显示,给驾驶员提供实时车辆状态信息。 由于要采集组合开关、 功能开关等信号输入, 模块带有20路开关信号输入端口, 9路高低功率输出端口, 有电流和故障检测等功能。 仪表模块提供车速里程传感器12 V直流电源, 车速里程传感器的模拟量信号通过仪表模块处理后, 在仪表上显示车速和里程信息。

2) CAN前控制模块 负责实现前部灯光和刮水系统的控制。

3) CAN顶控制模块 负责顶棚电气设备控制,如顶灯、 扬声器、 电视等。

4) CAN后控制模块 负责底盘各传感器信号的采集和电气设备控制, 如采集燃油传感器信号、储气筒的气压信号等, 各个信号都是通过CAN报文同其它总线的设备通信, 控制电源总开关、 侧部及后部灯光控制等。

由于本车排放可达到国Ⅳ, 匹配一汽自主开发的FEUP-SCR电控系统。 SCR就是我们所说的选择性催化还原技术, 利用尿素将尾气中的氮氧化物、硫化物等中和, 以达到规定的尾气排放标准。 此系统采用DCU尿素喷射控制单元来采集各传感器信息和控制各执行器工作等。 DCU有CAN通信功能, 需要同发动机ECU、 仪表通信, 它控制尿素喷射和尾气的排放等。 后处理系统的零件包括尿素输送与喷射控制模块、 尿素喷嘴、 大气温度传感器、 尿素箱及传感器模块、 氮氧传感器、 冷却液电磁阀、 进气温度传感器等。 本套后处理系统带有CAN标定口,可以对系统进行诊断, 带有OBD诊断口, 诊断口连接器定义采用国际标准ISO 15031-3—2004, 整车连接器类型采用B型。 诊断插座的安装位置在整车的仪表板, 方便检测及标定。 DCU与仪表及发动机ECU的诊断插座如图2所示。

4 整车网络拓扑

整车控制系统网络拓扑如图3所示。

高速CAN为动力CAN, 即外网的通信CAN线;低速CAN为车身CAN, 即内网的通信CAN线。 终端各设有120 Ω电阻, 保证通信正常, 其中仪表模块是客车CAN网络的网关。

整车网络物理连接如图4所示。

5 电平衡计算

整车电气系统电平衡是考核发电机、 蓄电池以及用电设备之间匹配设计合理性的主要方法与手段, 保证发电机在满足用电设备使用的同时还为蓄电池充电。 而在极限用电高峰时, 允许蓄电池向用电设备提供一定大小的放电电流。 一般发电机的发电使用率为75%~80%[1]。 我们根据负载实际使用时间的长短, 将负载分为3类: ①连续工作负载, 如仪表、 发动机ECU等; ②长时间工作负载, 如暖风电动机等; ③短时间工作负载, 如转向灯等。 计算采用频度系数加权法。 频度系数是一个经验和试验得出来的值。

另外, 整车电气负载在不同时间不同季节的用电量也是不同的, 如冬季频繁使用暖风, 夏季频繁使用刮水电动机、 空调等, 设计时选取用电量最大的工况, 并留有15%~20%I加权的充电电流。 另外,发电机在不同转速下输出的电流能否满足不同工况下的用电需求, 需根据发电机的性能指标衡量。 本车根据整车配置, 电平衡计算结果为121.23 A, 故选择28 V、 150 A交流发电机。

6 确定蓄电池容量

蓄电池在发动机停机时提供给起动机起动所需的大电流, 在极限用电高峰时也提供一定大小的放电电流。 另一个作用是平抑电气系统的峰值电压,保护对电压敏感的电子器件, 因此蓄电池容量匹配直接影响到整车的可靠性。 蓄电池容量按EN 60095-1标准, 20 h的放电时间和达到10.5 V规定的放电电压时的放电电流的乘积, 单位为Ah。 蓄电池容量的确定方法有2种: 一种是经验方法, 一种是通过试验来验证的公式。 因为国内铅酸蓄电池供应商开发能力有限, 产品品质限制产品的选择, 蓄电池只有几种标称容量, 所以蓄电池容量我们一般采用经验计算法。

此方法是根据经验总结出来的, 计算方式简单, 但是结果存在一定的偏差。 公式为

式中: P——起动机功率, kW; U——蓄电池电压, V; Q——蓄电池容量, Ah。

本客车起动机额定功率为5.5 kW, 经过计算,Q=103~138 Ah。 考虑到城市公交车的工况, 经常在怠速情况下工作, 且发动机转速有限, 发电机发电受限, 另外考虑到东北的低温气候, 蓄电池容量要选择余量范围大一些的, 故选择容量为24 V、 150 Ah的铅酸蓄电池。

7 整车漏电流规定

漏电流指的是常电供电的设备在不工作时内部电路消耗的电流, 也称暗电流。 如果漏电流数值过大, 使蓄电池耗电过大, 将会影响车辆起动和蓄电池的使用寿命, 设计时必须规定漏电流的最大值,最大值必须满足漏电流要求。

需要对在整车常电供电的各个用电设备进行漏电流核算, 必须满足要求, 否则视为不合格, 设备必须重新选型。 经过计算, 得出本车漏电流最大值为35 mA。 经过测量核算, 本车满足漏电流要求。

8 电源电路设计

整车的供电系统由蓄电池和发电机供电, 根据不同的用电设备的工作性质、 工作原理和整车电气性能的要求, 将用电设备的供电系统分成几部分:常电 (蓄电池直接供电)、 电源总开关电源、 点火开关ACC档电源、 点火开关ON档电源、 点火开关START电源。

本车的电源分配如下: ①常电供电的设备, 由蓄电池直接供电的用电设备, 包括车门门锁控制系统, 即门泵、 闪光器、 组合仪表、 CAN模块、 行车记录仪、 发动机ECU等。 ②点火开关ACC档的用电设备, 该档位是给整车附件供电的电源, 如驾驶员助手等车载娱乐系统都使用这个电源。 ③点火开关ON档的用电设备, 该档位是行车时的点火开关的档位,该档位下的用电设备是行车时需要的, 如刮水系统、灯光系统、 控制器电源等用电设备都使用这个电源。④点火开关START档的用电设备, 该档位只是在起动瞬间使用, 用它来给起动机继电器线圈供电。

为了防止线束磨损意外短路或用电设备内部短路烧毁线束, 除起动机外每个用电器电源到用电器之间都要有熔断器保护, 本车使用平板式、 片式熔断器。 我们把各个熔断器以及和配电有关的小功率继电器都放在一个熔断丝盒里, 这样所有用电设备所需的电源都是从这里提供的。 由于本车为发动机后置, 为降低起动大电流线上的压降, 并结合车身的布置, 蓄电池在车后侧, 靠近发动机。 但是这样一来, 蓄电池离各个设备熔断器的距离较远, 所以在靠近蓄电池处也要设置一些熔断器, 这些熔断器包括常电电路的、 电源总开关电路的、 预热电路的, 因为这些都是各个设备熔断器的上游, 是汇聚电流的大电流熔断器, 发电机以及缓速器都需要大电流熔断器的保护。 因为是电源的源头, 所以这些大熔断器能起到保护从这段到各熔断器之间的线束。 熔断器分布如图5所示。

1) 大电流熔断器的选择 (30 A以上)

大电流熔断器采用平板式熔断器, 保护整车常电、 电源总开关电、 预热继电器、 起动继电器之间的导线, 这些熔断器被集成安装在电源配电盒里。为使电源到起动、 预热继电器之间的距离尽量短,故这2个继电器也固定在这个配电盒里。 电源配电盒安装在蓄电池舱里。

熔断器保护下游用电设备的额定电流一般低于所选大电流熔断器额定电流的50%。 熔断器也受温度变化的影响, 受相应的温度系数制约。 温度高,相应的温度系数就减小, 熔断器电流要选择大一些的, 有相应的公式, 这里就不再详细说明。 总之,要根据实际车载设备工作环境以及周围环境来选择熔断器的额定电流。

2) 普通片式熔断器的选择 (30 A以下)

本车采用了一个前熔断丝盒和一个后熔断丝盒。 将5~30 A的熔断器以及小功率继电器都集成在里面。 前熔断丝盒安装在仪表板靠近车门侧, 并开检修口, 方便维修; 后熔断丝盒安装在蓄电池舱里。 熔断器容量根据受保护用电设备的额定电流来选择, 熔断器保护的电气负载额定电流一般低于所选熔断器额定电流的75%。 熔断器也受温度变化的影响, 受相应的温度系数制约。 选择的外界条件同大电流熔断器。

熔断器要先于导线发烟时熔断, 所以需核对一下导线发烟时的电流是否高于熔断器熔断电流。 它们之间的响应关系如图6所示[4]。

9 电线束设计

9.1 搭铁设计

搭铁设计是电气系统 (电线束) 设计中比较重要的一部分, 也是容易被忽视的部分。 因受周围电场、 磁场叠加的影响, 所以线束是干扰耦合的途径。 本车汽车电路都采用双线制, 改变从前因搭铁不良导致设备工作不正常的现象。 用电设备通过电源线和搭铁线构成回路。 客车搭铁线一般是从蓄电池负极搭铁线, 通过齿垫、 螺栓螺母固定到车架上实现搭铁, 车架就是一个 “搭铁”, 即低电位。 要求就近搭铁, 以便减小回路电阻。

我们将各个用电设备根据负载类型分类, 分为大功率大电流感性负载、 小功率敏感性负载。 大功率大电流负载易引起低电位的偏移, 故应将其与敏感性负载搭铁点隔离开, 即不共用一个搭铁点。 对于控制器类的重要模块, 如发动机ECU, 前、 顶、后控制模块, ABS等, 与各类传感器要单独搭铁。搭铁点的方式有如下几种。

1) 星形连接 这种搭铁见图7。 结构最简单,也最容易实现。

2) 并联搭铁 这种结构见图8。 优点是各负载之间相互影响较小。

3) 单独搭铁 这种结构见图9。 是最理想的结构, 但由于用电设备太多, 这种方式很难达到。 只有重要的、 影响安全的、 不可以受其它用电器干扰的控制模块类采用这一连接方式, 如发动机ECU、组合仪表、 ABS、 各模块等。

9.2 电线束设计原则

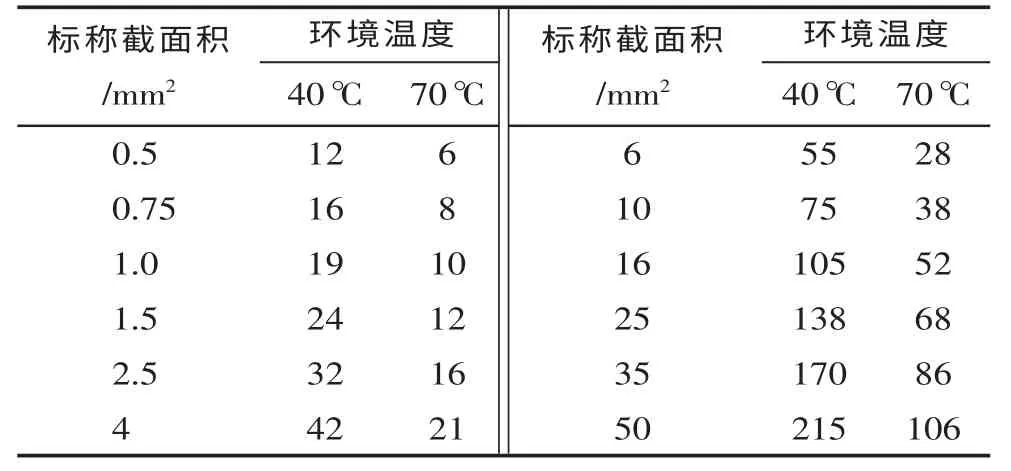

电线束是整车电气连接的枢纽, 其设计和制作的关键是连接固定可靠, 减小线路电阻, 抗外界干扰和对外界减小干扰。 线束设计是将各个用电设备和电源、 搭铁用导线连接起来, 构成工作的回路,来实现各个用电设备的正常工作。 结合整车的布置确定走向及分布, 有效固定在车架或者车身结构上。 在特殊部位考虑做防护。 分支的原则是使每段线束尽可能短并且能够有效固定。 线束由导线、 连接器、 保护胶带、 波纹管等构成。 根据用电设备的电气原理及接线图, 来确定该设备线束端用导线的线芯截面积, 需要参照导线载流量, 考虑用电设备的工作时间以及工作环境、 温度等因素, 综合选取合适的线芯截面积导线。 本车所用电线采用聚氯乙烯薄壁电线, 按VW 603 06, 具体载流量如表2所示。

表2 QBV(AVS)导线容许电流A

在同一护套内的同一线芯截面积、 导线颜色要有差异, 导线选择单色优先、 双色次之。 将导线的功能、 线芯截面积、 颜色、 导线类型做成列表标出。

护套与用电设备线束对接, 根据需要与设备厂家沟通, 不同防护要求选用不同防护等级护套, 如底盘上的用电设备尽量使用防水、 防尘的护套, 如制动开关、 加速踏板等。 将护套内各个孔位的线号标出, 按照出线端视图方向表示出来。 有分支的导线焊点要离用电设备尽量近, 如CAN前、 顶、 后控制模块的电源线, 焊点要离各模块尽量近。

9.3 线束设计中的电磁兼容

随着科技的发展和用户对舒适以及安全性能的要求增加, 车载电子产品增多, 如发动机ECU、ABS控制器、 行车记录仪等, 这是科技进步的产物,但是随之也出现一个问题, 就是电磁兼容。 电磁兼容是指设备或系统在其电磁环境中能正常工作, 且不对该环境中任何事物构成不能承受的电磁骚扰的能力。

1) 对于零部件来说, 如电机类的刮水电动机等, 容易产生噪声, 干扰其它敏感型的器件正常工作, 这就需要对内部加抑制电路减少噪声输出, 这是零部件厂商需要做的工作, 或者尽量就近搭铁,减小耦合回路。

2) 对于敏感型的器件 (如模块、 传感器等),需要对内部加滤波电路消除干扰信号, 这也是由零部件厂商来处理的, 电气部件出厂前必须满足电磁兼容的要求。

3) 对于线束来说, 需要对线束特殊处理, 对车上一些较敏感的传感器信号应增加防干扰措施。如发动机转速信号等需要加双绞线、 屏蔽线; 对CAN通信线等要消除外界干扰, 采用双绞线, 终端匹配120 Ω电阻, 双绞线采用了一对互相绝缘的金属导线互相绞合的方式来抵御一部分外界电磁干扰, 也降低自身信号的对外干扰; 对于易受外界干扰的传感器信号线束采用屏蔽线, 屏蔽可减小外界的干扰。 屏蔽线采用单端搭铁[2]。

9.4 电线束布置原则

按照整车布置的三维图纸以及各个部件的安装位置, 来确定线束的走向和分支位置, 要求做到主干线束每隔300 mm有一个固定点, 固定牢靠; 避开热源及腐蚀液; 不与燃油管路、 制动管路固定在一起; 不布置在车架下翼面上, 避免油污、 雨水侵蚀; 线束与固定零件的边角等尖锐部位不应发生干涉, 不得因振动等原因发生摩擦干涉; 过孔过梁处要有橡胶护套保护。 固定后线束不应绷得太直, 否则会对导线有潜在损害。 所选用固定线束的支架要符合线束走向的要求, 做到轻量化、 高可靠性。 值得注意的是, 缓速器和发动机处靠近热源的线束要加隔热防护。

10 整车调试

重要的部分还有整车整备之后首车的调试, 底盘和整车具备了可以起动的条件, 一切准备工作已经做好后, 开始电气调试。 因为车辆起动与否一般与发动机ECU和电气系统有关。 传统的电气设计基本问题不大, 但是CAN总线涉及模块编程, 调试的时候可能需要耗费点时间。 调试之前做好前期准备, 把需要满足的电气功能列表, 现场一一调试。对调试时出现的问题做好记录, 及时总结反馈。

[1] 魏春源.汽车电气与电子[M]. 北京:北京理工大学出版社,2004,(3):135.

[2] 郑希俊, 李伟权.汽车电磁兼容综述[J]. 中国科技博览,2010,(30): 346-348.

[3] 饶运涛, 邹继军, 王迸宏, 等.现场总线CAN原理与应用技术[M]. 北京: 北京航空航天大学出版社, 2007:20-35.

[4]JASO D609—2001, 低压电线电流容量[S].