基于MSP430单片机的电机智能转速监测系统设计

淮文军, 石贵江, 於汝彪

(苏州市职业大学 电子信息工程系, 江苏 苏州 215104)

传统的电动机转速测量一般采用机械式或模拟量系统,体积大、成本高、精度低.单片机的出现极大地推动了电子工业的发展,已成为电子系统设计中最为普遍的控制核心.转速测量普遍以单片机为核心,代替了一般的机械式或模拟量结构,具有体积小、重量轻、价格便宜、功耗低、控制功能强及运算速度快等特点.本设计是一种由低功耗单片机MSP430作为主控制器,来解决电机转速测量及多种附加功能的实现.其不仅可以测量转速,而且可以统计机器运行的累计时间,监测电机的运行状态,当电机超速时,还可发出报警信号.

1 电机转速数字式测量的基本原理

转速数字式测量方法是利用转速传感器输出脉冲的频率与转速成正比的原理,根据转速传感器发出的脉冲速度和序列,测量转速和判别其转动方向.因此,对电机转速的测量,实质上是对脉冲信号频率的测量.测量转速的方法有:测频率法和测周期法[1-2].

2 智能转速监测系统的结构

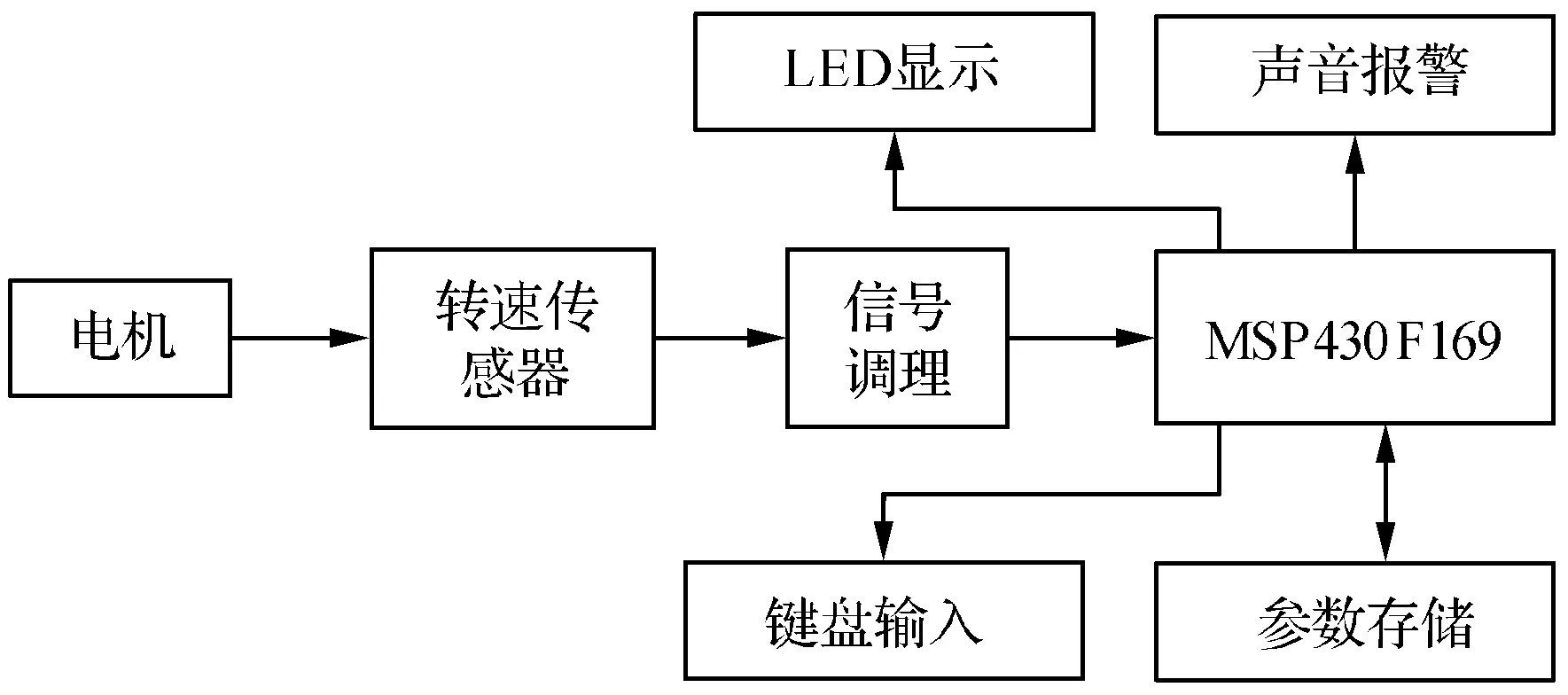

图1 转速测量系统总体框图

如图1所示,本文设计的智能转速监测系统主要由磁电式传感器、信号调理电路、单片机MSP430F169、LED显示电路、键盘电路和报警信号输出电路组成.

速度传感器将电机的转速信号转变为电脉冲信号,经过放大、整形和隔离后,经外部中断0输入单片机进行脉冲计数,定时/计数器TA0用来定时,然后进行相关的计算,输出数据实现转速的显示,运行时间的累计,并根据相应的设定判断电机的转速是否正常,如果出现异常,触发报警电路.

3 硬件功能的设计

3.1 单片机的选择

图2 MCU电源电路

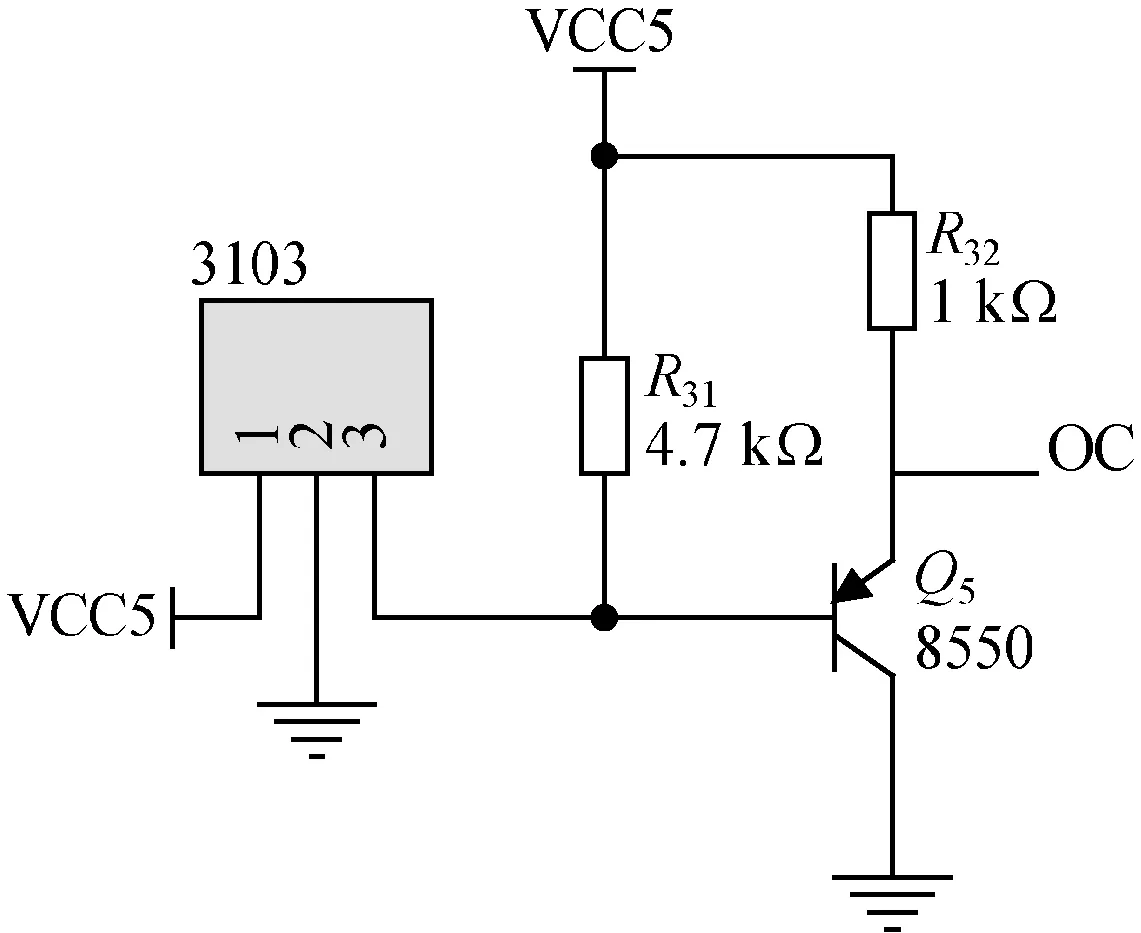

图3 霍尔轮速传感器信号采集电路

MSP430F169系列单片机是由德州仪器公司生产的一组具有超低功耗、16位RISC结构、16位CPU寄存器和常数寄存器的微控制器[3],带有60 kB+256 B Flash Memory、2 kB RAM;内部所带有的硬件乘法器使单片机的运算性能大大加强,满足了数字仪器复杂、快速运算的要求.MSP430可以按照常规方法进行编程,也可以在线编程.可反复擦写的Flash存储器能有效地降低开发成本.

系统的输入电压为+5 V,单片机的最小系统电源采用LM117-3.3V实现5 V转3.3 V的电压输出,为MCU提供低噪、稳定的电压.原理如图2所示.

3.2 转速传感器的选择

常用的速度传感器的类型有磁电式传感器和霍尔轮速传感器两种,磁电式轮速传感器结构简单、成本低, 但存在频率响应带宽较窄和抗电磁波干扰能力差的缺点;霍尔轮速传感器输出信号电压幅值不受转速的影响,频率响应高,抗电磁波干扰能力强.本装置选用霍尔开关传感器3013,它是一种硅单片集成电路,器件的内部含有稳压电路、霍尔电势发生器、放大器、史密特触发器和集电极开路输出电路,具有工作电压范围宽、可靠性高、外电路简单等特点.其接近距离为8 mm,工作电源电压为4.5~24 VDC.应用电路如图3所示,这里选择5 V供电,脉冲信号通过OC输出到光耦进行隔离和变换.

3.3 齿轮信号盘的选择

信号盘用一般的钢板制成有若干个齿[4].通过中心孔在电机转轴上定位,传感器固定在支架上,垂直于信号盘.当信号盘随电机转轴旋转时,信号盘的每个齿经过探头时产生感应,探头就输出1个脉冲信号,每转一圈就输出与齿数对应的脉冲数.因此,脉冲信号的频率就反映了信号盘的转速.由单片机检测脉冲的数量并换算为转速,电机的转速为N=60/(PT),式中:P为电机转一圈的脉冲数;T为输出方波信号的周期.这里选择24齿的信号盘,所以P=24.

3.4 信号调理电路的设计

速度传感器使用5 VDC供电,所以输出的脉冲的高电平为5 V,低电平为0.4 V.要与单片机隔离并与电平匹配,这里采用光耦PC817,将脉冲信号转换为高电平为3.3 V、低电平为0 V的脉冲信号.但是,由于环境的电磁干扰、传感器和放大器自身的影响,往往会含有多种频率成分的噪音信号[5].因此,速度传感器3103的输出信号线应该绞合起来,并采取屏蔽措施,防止受到强磁场的干扰,否则会产生较高的误码率,从而降低测量的精度.

3.5 计数器的设计

计数器采用片内计数器方案.片内计数方案是指采用单片机的内部计数器完成对脉冲的计数过程.本系统采用定时器TA0 P1.5定时实现计数.同时可进行多次测量,得到更精确的数据.

3.6 参数存储电路的选用

为了使系统在断电后,之前设置的参数和累计运行时间等数据不丢失,这里使用了一片2 kB的E2PROM 24C16,来存储设定转速监测的参数.通过IIC总线协议完成与单片机数据的交换[6],如图4所示.

3.7 键盘电路的设计

通过4个按键对监测系统进行启停及参数设定和查询的操作,如图5所示.可以通过软件实现功能的复用.

图4 参数存储电路

图5 键盘电路

3.8 显示电路的设计

图6 显示电路设计

显示电路通过单片机的P5口完成数据和地址的传送,使用2片74LS573驱动8位数码管工作,分别完成数码管的位选信号和显示数值的锁存.P6.2和P6.3分别完成选通功能.在正常的情况下,通过LED数码管显示当前的转速数值,可查阅累计运行时间.当电机的转速超出设定监测范围时,通过蜂鸣器进行报警.采用数码管显示,具有清楚、醒目的优点.电路如图6所示.

图7 TA0中断服务子程序流程图

4 软件的设计

表示转速的方波信号经过预处理电路输入P1.5(中断功能)引脚作为单片机内定时器TA0的启动信号,INT0脚每检测到一个下降沿,软件计数就加1,TA0定时时间到,则停止计数,计数值除以定时时间就是电机的转速.

本设计软件可分为主程序、数据处理程序、延时子程序、中断服务子程序、FLASH存储电路和LED显示程序6个部分.TA0中断服务子程序流程如图7所示.

5 实验结果与分析

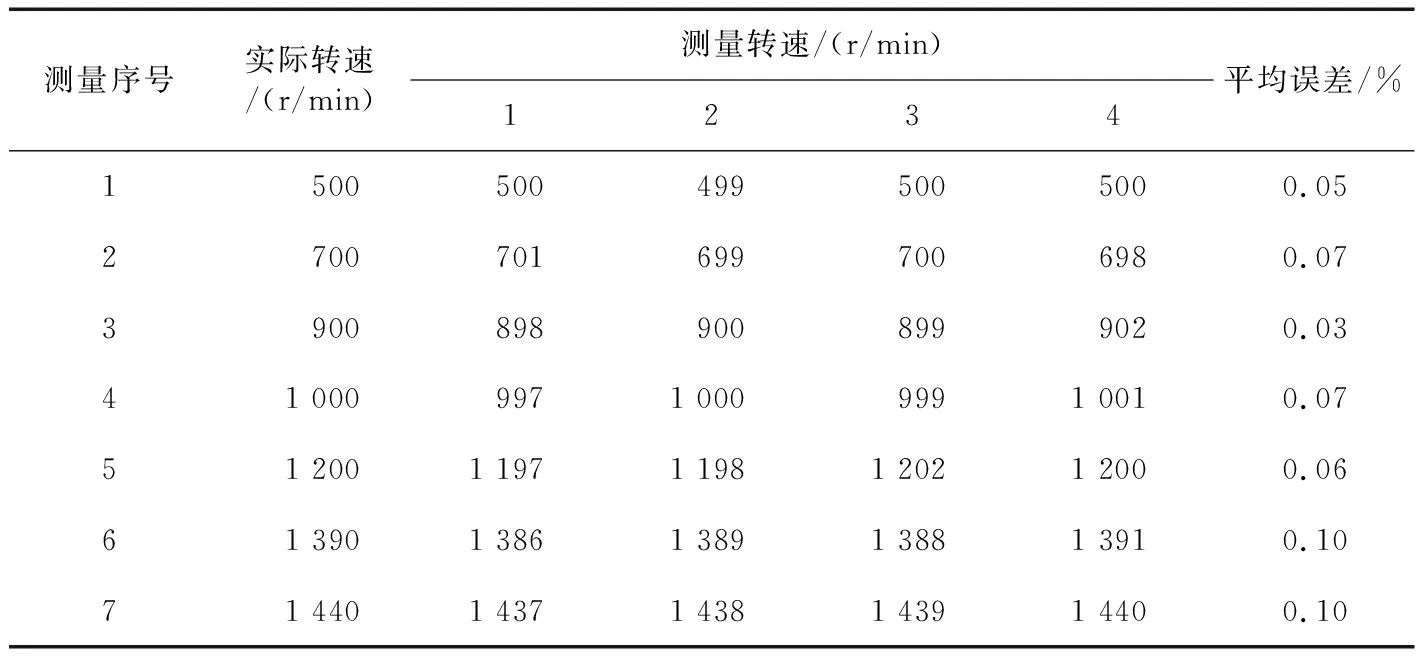

本系统在Y80M2-4型异步电动机上试验,该电机供电要求电压为380 V,频率为50 Hz.功率为0.75 kW,星型接法的同步转速为1 390 r/min,三角型接法的同步转速为1 440 r/min.采用电动机专用测速仪A380采集标准转速,通过不同转速得到的测试数据如表1所示.

表1 不同转速下采集到的转速数据

从测试数据可以看出,在不同的转速下测量的误差保持在0.1%以下,实际脉冲计数存在12~30的绝对偏差,随着转速的提高误差略有上升.分析原因,信号盘有24个齿,假设转速1 500 r/min,将会产生每秒600个方波信号,单片机的采样速度是满足的.但由于测试现场电动机的工作电压为380 V,电流2.1 A,会产生较大的电磁干扰,导致速度传感器3013的误码率有所升高.磁场也会导致信号在传输过程中产生畸变,致使转速的计数存在偏差.下一步工作将采取一定的电磁屏蔽手段,降低干扰,提高信号传输的可靠性,增加计数的准确率.

电机速度监控的功能试验正常,如果超过设定的速度范围,蜂鸣器工作.为了更准确地反映电机的运行速度,可以设置适当的速度报警上下限,增加继电器驱动电路,使超过速度范围时实现停机保护功能.

6 结论

本文结合单片机的有限资源,设计了一种具有体积小、结构简单的智能转速监测系统,首先通过对霍尔转速传感器输出的脉冲信号进行滤波和整形,隔离后由MSP430F169单片机计数,通过LED显示实时转速值,可设定转速监测范围、存储设定参数.试验证明,该系统既可以检测电机的转速,也可以监测电机的运行状态,具有一定的实用价值.

参考文献:

[1] 赵树磊,谢吉华,刘永锋. 基于霍尔传感器的电机测速装置[J]. 江苏电器,2008(10):53-56.

[2] 牛洁,李炳建,苟娜. 基于霍尔传感器的直流电机转速测量系统设计[J]. 电子测试,2008(6):78-80.

[3] 张福才. MSP430单片机自学笔记[M]. 北京:北京航空航天大学出版社,2011:1-3.

[4] 丁阳喜,吴冀林. 基于单片机测量电机转速的系统设计[J]. 煤矿机械,2010,31(3):236-238

[5] 廖从研,杜松怀,李春兰,等. 基于MSP430单片机的多路电气量检测装置的设计[J]. 低压电器,2010(1):17-19.

[6] 徐强. 基于AT89C2051的电源插座电话控制器[J]. 自动化与仪表,2008(9):16-19.