环己酮生产中碳酸钠回收干燥装置的设计与分析

黎树根

(中国石化集团资产管理有限公司巴陵石化分公司环己酮事业部,湖南岳阳 414014)

环己酮生产中碳酸钠回收干燥装置的设计与分析

黎树根

(中国石化集团资产管理有限公司巴陵石化分公司环己酮事业部,湖南岳阳 414014)

针对环己酮生产过程中废碱碳酸钠回收利用的工艺特点,设计了一种新型干燥装置,对干燥器的干燥流程、干燥器的结构和工作原理进行了分析及计算。结果表明:循环自动干燥碳酸钠设备主要由干燥箱、供热风系统、抽湿系统、扩散系统和包装系统组成;通过温控由电烘箱进行碳酸钠干燥实验,得到了碳酸钠干燥设备的干燥曲线,该系统干燥能力达1~2 t/h,干燥后碳酸钠含水率小于2%;该系统利用工厂废烟气作热源,节省干燥成本,且无环境污染。该设备干燥能力大,热效率高,能耗低,调控性能好,很好的解决了环己酮工业中废碱处理的难题。

环己酮 碳酸钠 干燥装置 设备

环己酮是一种重要的化工原料和工业溶剂,是制造尼龙、己内酰胺和己二酸的主要中间体。目前我国均采用环己烷无催化氧化工艺生产环己酮,生产中会产生皂化废碱液。常用的皂化废碱液的处理技术是焚烧法,废碱液焚烧后生成的碳酸钠是一种用途非常广泛的化工原料,对其进行回收利用。皂化废碱液在焚烧过程中,所生成的轻质碳酸钠粉尘随排烟尾气经静电除尘系统捕捉回收,重质碳酸钠落入炉底,高温熔融后经溜子槽进入固碱回收系统,经过固液分离及输送机构降温的碳酸钠颗粒被回收。经该法回收的重质碳酸钠约占总回收量的50%,碳酸钠质量分数75% ~85%,其含水率为20% ~25%,最高可达50%。目前常用自然干燥法将其堆放在平地上进行自然干燥,但是此法存在干燥周期长、极易板结、劳动强度大、被滤出的碱性水对环境污染严重、堵塞管道、人工及材料费用高等问题,为此有必要研制一套高效、环保、节能的干燥装置对含水碳酸钠进行干燥处理,解决碳酸钠回收处理的难题,以利于碳酸钠回收后的再利用。

1 干燥流程与装置的设计方案

1.1 含水碳酸钠干燥流程设计

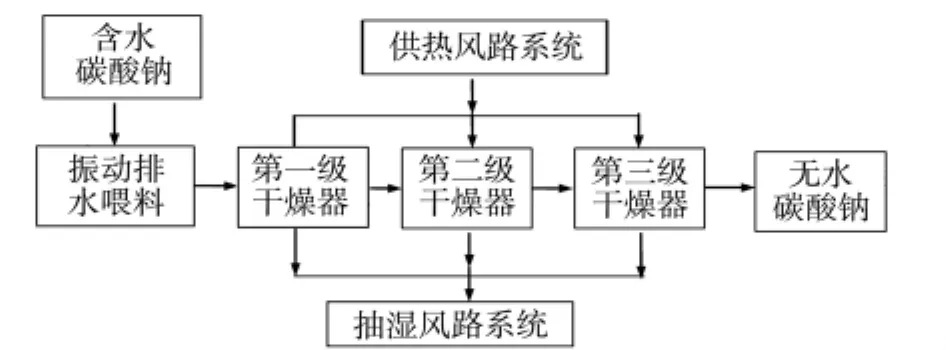

碳酸钠干燥前为深色成团颗粒,初始含水率为20% ~50%,要求干燥后含水率小于2.5%,干燥后物料产品为散状颗粒。实验表明:其干燥温度须小于200℃,当温度过高时,干燥过程中将会出现碱析现象,温度越高,碱析越严重[1];另外,干燥时极容易板结,形成坚固的块状物。为防止这些现象的出现,在制定干燥流程时,利用工厂废烟气作为干燥器的干燥热源,这样不仅节省了干燥能源成本且获得了稳定干燥介质(烟气的温度为120~180℃),并将干燥过程分为3段进行,每段都装有搅拌器将物料打散,防止物料板结,并使其干燥更为均匀。其干燥流程如图1所示。

图1 含水碳酸钠的干燥流程Fig.1 Drying process of hydrous sodium carbonate

从图1可看出:需干燥的含水碳酸钠通过出料台的滑槽首先进入振动排水喂料装置,此时碳酸钠为含有大量水分的流体状物料,含水率达20%~50%,在振动排水喂料装置中装有振动电机及导水网和导水槽,在振动作用下,物料中部分自由水将排出,在喂料斗内装有一套齿形搅拌器,其作用是打散团块的物料及均匀喂料;在振动排水喂料装置中装有导料器及喂料调节装置,能保证均匀的向干燥器喂料,喂料量可根据产量进行调节,此作用还可以将瞬时大峰值碳酸钠物料均匀的分解到一定时间段内进行烘干,以避免物料峰值对干燥效能的影响。

第二步:需干燥的碳酸钠通过振动排水喂料装置进入第一级干燥器后缓慢运行,途中不断地与供热风路通过供热风罩供给的高温烟气接触,进行热传导、热对流及热转换过程,其作用是将碳酸钠中的吸附水加热成高温水蒸气从物料中蒸发排出;为加快热转换过程,需保证物料尽可能均匀和大面积与高温烟气接触,因而在每个供热风罩装有两套齿形搅拌器,其作用是将碳酸钠打散及抛起,一方面防止碳酸钠板结,另一方面使物料与高温烟气充分接触。一级干燥器内装有5组供热风罩和10套齿形搅拌器,这样能保证物料在整个干燥器内高效干燥。第三步:重复第二步。第四步:重复第二步。第五步:将干燥后的碳酸钠回收输送到包装料仓内。

1.2 含水碳酸钠干燥装置的设计

1.2.1 装置的设计方案

从图2可看出,实现闭路式循环自动干燥碳酸钠装置主要由干燥箱、供热风系统、抽湿系统、打散系统、包装系统等组成。

图2 碳酸钠干燥装置设计方案Fig.2 Design of sodium carbonate drying machine

1.2.2 装置的设计说明

整个干燥系统总长30 m,由3部分组成,即干燥部分、供热风路、抽湿风路组成。

干燥部分由3个干燥箱组成,3个干燥箱呈阶梯降阶设计,每个干燥箱除两端进出料口外均为封闭箱式结构,箱体采用框架结构,外侧表面用烤漆压形钢板装饰,布局合理并增加了相应的故障检查清理位置,使用更为方便,箱体四周用保温材料进行保温处理,以防止热量散失。每个干燥箱内装一套物料输送装置,采用大节距的输送链同步输送,用不锈钢鳞板固定在输送链条上,形成为鳞板式输送线;物料落在不锈钢鳞板上,鳞板两边用导板导向,鳞板式输送线的头部(即干燥器出口处)装有1个集料斗和1个刮料器,这样能保证将物料打成散状均匀的导入下一级干燥器的输送线上。输送线的速度用变频器进行无级调速。

供热风路部分是使用一台高温锅炉引风机作为供热风机将高温烟气引入干燥器内,锅炉引风机进风口接厂内现有的烟气管道上,在进风口与高温烟气连接管之间装有一套手动闸阀和一套电控切断阀,组成一套安全供风和断风装置;另外装有一套由自控调风阀、自控仪表和热电偶组成的调温系统,保证供给干燥器所需温度的热源,出风口接入沿干燥线布置的一条主管道上,主管道上分多路支管连通干燥器内各供热风罩,各支管均装有调节风阀,用以调节各供热风罩的量[2]。

抽湿风路部分是使用1台高温锅炉引风机作为抽湿风机将干燥过程中经过充分的热交换后的湿热空气排出,抽湿风机进风口接入沿干燥线布置的主管道上,主管道上分多路支管连通干燥器内各抽湿风罩,各抽湿风罩均装有调节风阀,用以调节各风罩的抽湿量;抽湿风机出风口接入一根通入现有烟囱的管道,将湿热空气排向烟囱中,在抽湿风机出风口管道上一套电控切断阀,以防止抽湿风机不工作时烟气倒流[2]。

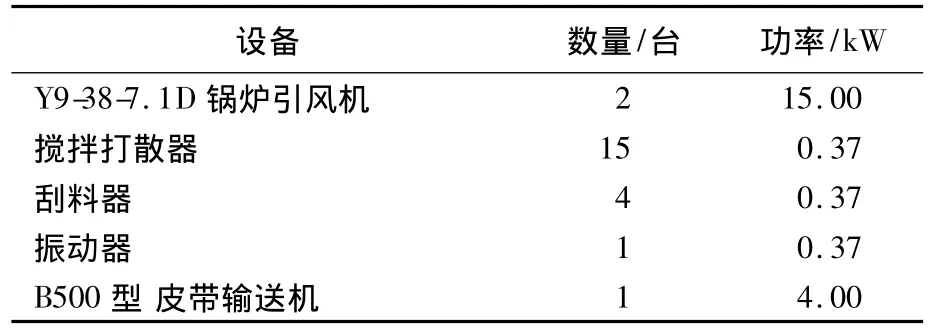

1.2.3 干燥装置主要设备配置

从表1可以看出,干燥装置主要设备总功率为 41.4 kW[3-5]。

表1 干燥装置主要设备配置Tab.1 Principal equipment configuration of drying system

2 干燥装置的热力设计与计算

干燥过程的热力计算主要是计算干燥装置的热平衡,为干燥装置的供热和抽湿循环系统设计提供依据。

干燥过程理论热力计算:

干燥装置的吸热项目包括热空气带入的热量;被蒸发水带入的热量;干燥装置补充的热量。

干燥装置的放热项目包括废气离开干燥装置带出的热量;物料在干燥装置内吸热;物料输送设备在干燥装置内吸热,当物料输送设备由多种材料组成,比热不同或温度相差较大时,可分开计算;向外界散热。根据吸热等于放热,热平衡方程式按下列公式进行计算[6]。将物料中水分转化成水蒸气量(V1),计算如下:

式中:α为气体热膨胀系数;t1为物料加热前的温度;t2为物料加热后的温度;n为入干燥装置物料含水率;w为每小时需干燥物料的总质量。

物料中水分干燥所需热量(Q1)计算如下:

式中:CH为水的比热值。

碳酸钠碱、输送线物料所需热量(Q2)计算如下:

式中:C1为碳酸钠碱的比热值;C2为输送线的比热值;w1为每小时需干燥碳酸钠碱的总质量;w2为每小时需干燥输送线的总质量。

干燥所需总烟气量(Vy),干燥所需总热量(Q)计算如下:

式中:Cy'、Cy″为烟气出口及入口温度下烟气的平均比热值;ty'、ty″为进出干燥器烟气温度;m为干燥装置热损失系数(1.05~1.10)。

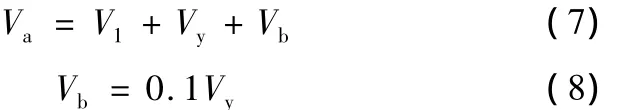

所需排出的总废气量(Va)计算如下:

式中:Vb为干燥装置漏气量。

3 含水碳酸钠的干燥实验与性能

3.1 干燥物料及主要参数

为掌握碳酸钠的干燥特性,在湖北省轻工设计院综合实验室进行了实验。采用0~300℃温控电烘箱干燥,实验方法如下:制作含水率15%碳酸钠试样6份,每份150 g,其中干碳酸钠128 g,水22 g;将3份试样分别装入3个瓷器皿内,然后放入设定温度150℃温控电烘箱;将1#试样烘烤30 min,2#试样烘烤 60 min,3#试样烘烤 180 min,每10 min将碳酸钠试样搅动1次。

实验结果如下:1#试样基本为散状形,原色,测试含水率2.5%,24 h后仍无板结现象;2#试样基本为散状形,有小量白色碱粒出现(10%左右),测试含水率1.5%,24 h后仍无板结现象;3#试样完全为散状形,并有20%左右的粉末,试样为全白色碱粒及粉末,质量有挥发损耗,损耗量5%左右,24 h后仍无板结现象。

另将3份试样分别装入3个瓷器皿内,然后同时放入设定温度190,200,210℃温控电烘箱,1#试样已为散状形,基本为原色,测试含水率2%,24 h后仍无板结现象;2#试样已为散状形,有较多白色碱粒出现(50%左右),测试含水率1.5%,24 h后仍无板结现象;3#试样完全为散状形,并有80%左右的粉末,试样为全白色碱粒及粉末,质量有挥发损耗,损耗量15%。

通过电烘箱对含水碳酸钠多次干燥实验可得出如下结论:含水碳钠干燥温度应小于200℃,高于此温度将会产生较多白色碱粒及粉末,并产生较大损耗;含水碳钠干燥温度在150~200℃,干燥30 min左右即能达到产品干燥的水分要求。

3.2 碳酸钠干燥设备的干燥曲线

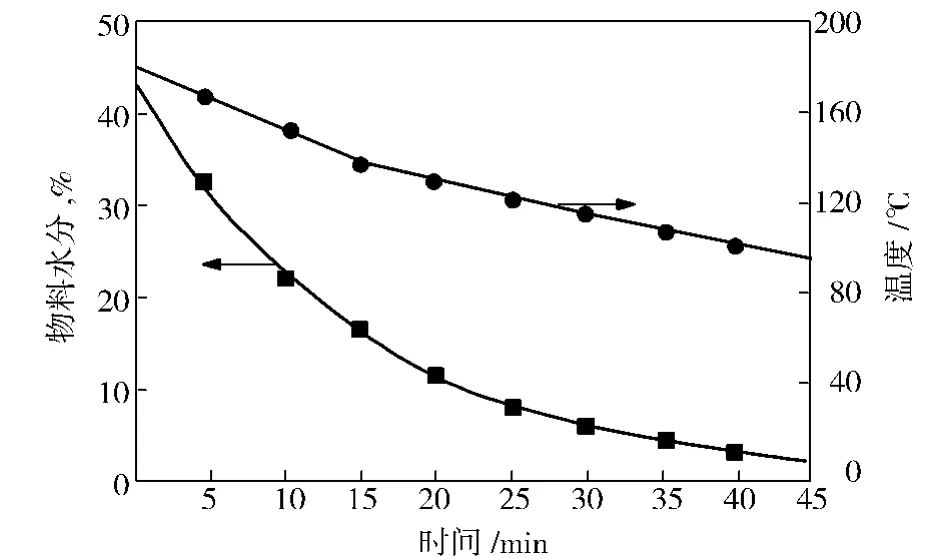

根据电烘箱的小试实验,对碳酸钠干燥设备进行了设计,在设备调试后,进行干燥实验,将含水率为20%~50%的碳酸钠从1 t/h的速度从干燥器入口均匀喂入,干燥热源温度为第1级干燥箱调至180℃,第2级干燥箱调至140℃,第3级干燥箱调至120℃,干燥时间40 min,同时调节好各抽湿闸阀,保证供给的热风量与抽出的废气量平衡。从图3可看出,在干燥初期(第1级干燥箱内)物料湿气较大,水分迅速挥发出,当进入干燥中期(第2级干燥箱内),物料水分速度开始下降,而进入干燥后期(第3级干燥箱内),物料水分已很小,干燥速度已很慢,已至达到干燥要求。

图3 干燥过程中物料水分及干燥温度随时间的变化曲线Fig.3 Change of material moisture content and drying temperature with time during drying process

3.3 干燥装置测试结果

该干燥装置经过调试,运行72 h后,对其进行了测试,测试结果如下:进入干燥装置的碳酸钠含水率25% ~30%,进料量平均1.5 t/h,瞬时最大进料量5 t/h;干燥后测试碳酸钠含水率最低0.8%,最高1.8%,表观现象为手抓干燥后产品不可见物理水分及抓紧松开后仍为松散状,干燥完全达到设计效果。

抽入废碱焚烧装置排放废烟气,作为干燥热源,烟气温度140~150℃,使用结果表明不需另外增加热源就能完全满足干燥需要,另外所需烟气量只要9 dm3/h(废碱焚烧装置实际排放废烟气量达100 dm3/h以上),所以并不影响废碱焚烧装置的使用,又因干燥后废气全部直接排放至排空烟囱中,干燥装置现场无废气废水溢出,从而达到了环保节能的效果。

由于干燥传输装置由变频器控制其输送速度,干燥速度无极可调,实际运行中,测试得到的最快干燥周期达到10 min。

由于本干燥装置是一套完全自动控制其工作过程,无需人员操作的设备,在使用该设备前需要4~5名工人进行操作,且劳动强度大,而现在只需1名工人操作即可;因而能大大节省人员,降低成本。

4 结论

a.含水碳酸钠干燥装置干燥后含水率小于2%,为散状粉末形,干燥能力达1~2 t/h。

b.利用工厂废烟气作为干燥器的干燥热源,节省设备投资,且节省了干燥能源成本。

c.由于干燥装置在其干燥的工作过程中,干燥物料处于完全封闭的状况中,无任何污染物排出,并节省人员成本。

[1]朱日彰.高温腐蚀及耐高温腐蚀材料[M].北京:中国建筑工业出版社,1999:130-150.

[2]李维荣.五金手册[M].北京:机械工业出版社,2002:120-160.

[3]楮瑞卿.建材通用机械与设备[M].武汉:武汉理工大学出版社,1996:60 -80.

[4]吴宗泽.机械结构设计[M].北京:北京机械工业出版社,1988:70-75.

[5]汝元功,唐照民.机械设计手册[M].北京:高等教育出版社,1995:230 -250.

[6]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:105-106.

Design and analysis of sodium carbonate recycling drying equipment for cyclohexanone production

Li Shugeng

(Cyclohexanone Division,Baling Petrochemical Company,SINOPEC Assets Management Corporation,Yueyang414014)

A new type of drying equipment was designed according to the characteristics of the recycling and utilization of waste sodium carbonate as the by-product of alkali waste burning in cyclohexanone process.The drying process,structure and working principle of the drying equipment were analyzed and calculated.The results showed that the automatic recycling drying equipment for sodium carbonate was consist of drying box,heating air system,dehumidifying system,scattering system and packaging system.The drying curves of sodium carbonate drying equipment were obtained through the drying experiment using a temperaturecontrol electric oven.The drying capacity of this system reached 1-2 t/h and the moisture content of sodium carbonate was below 2%after drying.The system saved the drying cost without environment pollution by using process gas waste as the heat resouce.This equipment had the advantages of high drying capacity,high thermal efficiency,low energy consumption and good regulation performance,which successfully resolved the problem of alkali waste treatment in cyclohexanone industry.

cyclohexanone;sodium carbonate;drying equipment;design

TQ342.2

A

1001-0041(2012)05-0056-04

2012-06-12;修改稿收到日期:2012-09-20。

黎树根(1966—),男,高级工程师,主要从事环己酮技术开发管理工作。E-mail:yh02jk@163.com。