铸铁等离子喷焊Stellite6钴基合金涂层的组织与性能

彭竹琴,卢金斌,王会谊,孙克楠,宁亚军

(1.中原工学院,郑州450007;2.洛阳朗力硬面材料有限公司,洛阳471000)

以等离子弧为热源,在普通材料表面喷焊高性能合金层,此材料表面强化技术具有合金材料消耗少、可喷焊各种合金粉末材料、成本低、生产效率高、易于实现自动化等优点,因而在石油、化工、水电、矿山、机械、冶金等诸多领域应用也越来越广泛,并取得了显著的经济效益[1-5].钴基合金具有较高的强度、良好的抗热疲劳、抗热腐蚀和耐磨蚀性能,且有较好的焊接性.为提高轧机灰口铸铁导卫板表面的硬度、耐磨性及耐热性,延长导卫板的使用寿命,本文采用等离子喷焊技术在成本低廉的HT250灰铸铁基体表面喷焊Stellite6钴基合金粉末制备涂层,并分析涂层的显微组织、硬度和耐磨性能,为其实际应用提供理论依据和实践指导.

1 试验材料及方法

1.1 试验材料

试验基材为150mm×30mm×25mm的HT250灰铸铁;以Stellite6(-140~+320目)钴基合金粉末作为喷焊材料,其化学成分如表1所示.

表1 Stellite 6合金粉末的化学成分 wt%

喷焊前将Stellite6钴基合金粉末在120℃下烘干2h,试样表面除油、除锈.采用PTA-400E1-ST通用型粉末等离子喷焊机进行喷焊处理.为获得最佳喷焊工艺,经过系列工艺试验,选择工艺参数为:离子气流量1 8 0L/h,送粉器流量7 4 0L/h,保护气流量300L/h,送粉电压12V,工作电流135A,行走速度45mm/min,焊枪摆幅 14mm,摆频 36Hz,喷距12mm.涂层成形良好,表面光滑、连续,涂层致密,无宏观气孔、裂纹等缺陷.涂层厚度约3.5mm,宽度约15mm.

1.2 试验方法

采用 MM-6型金相显微镜(OP)和附带OXFORD能谱仪的JSM-5610LV扫描电镜(SEM)观察分析涂层的组织,利用X’pert MPD Pro X射线衍射仪(XRD)分析涂层的物相组成.利用MH-6型显微硬度计测试涂层剖面的显微硬度,载荷4.9N.在MM200磨损试验机上对涂层和基体试样进行环-块磨损试验,试样尺寸为15mm×10mm×10mm;对磨试样为W18Cr4V,硬度为60~62HRC.试验条件为:主轴转速200r/min,载荷196N,干摩擦2h.耐磨性比较采用失重测量法,测重之前,用丙酮、甲醇清洗,在100℃下保温2h烘干,然后在FA2104型万分之一电子天平上进行失重测量.

2 试验结果与分析

2.1 涂层组织分析

涂层组织如图1所示,其中图1(a)、(b)分别为涂层上部和涂层与基体结合处的金相组织.从中可以看出,涂层组织均匀细小,主要呈枝晶生长特征,为与沿散热相反方向生长的典型的柱状树枝晶.从图1(a)还可以看出,接近表层的树枝晶变更为细小,方向也变得杂乱,说明在涂层表层,柱状树枝晶已转变成等轴树枝晶,在该区域,组织更均匀致密.如图1(b)所示,由于基体表面一薄层熔化,当熔池因热量沿基体向外散热而发生凝固时,界面上形成生长方向与界面近似垂直的共晶莱氏体组织[6].

图1 涂层金相组织

图2所示为涂层的X射线衍射图.从图2可知,涂层中的物相主要由γ—Co和(Cr,Fe)7C3相组成;结合图1可以判断,其中白色树枝晶为γ—Co,黑色组织为γ—Co与(Cr,Fe)7C3形成的共晶组织.

图2 涂层X射线衍射图谱

图3所示为涂层放大后的SEM组织.从图3可知,其中黑色相为γ—Co,白色相为(Cr,Fe)7C3.由于固溶体的电位低于碳化物的电位,γ—Co已被腐蚀凹下去,而碳化物凸出来.

图3 涂层的SEM组织

由图1可知,涂层快速凝固时为亚共晶组织,呈枝晶生长特征.在熔池快速凝固过程中,先析出初生枝状晶γ—Co固溶体;在继续冷却过程中,在已形成的一次晶轴之间,由于存在温度梯度和浓度起伏,出现了二次晶轴.当熔池温度冷却到共晶温度时,在枝晶间剩余的液相发生共晶转变,生成细小的由γ—Co与(Cr,Fe)7C3组成的共晶体,共晶组织中的共晶化合物(Cr,Fe)7C3主要呈平行短棒状,且联合成网状分布[7-8].

2.2 涂层的显微硬度分析

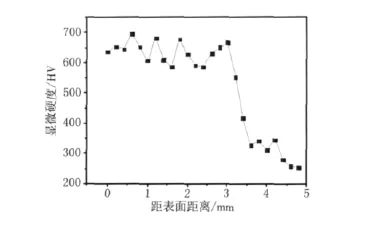

图4所示为涂层横截面的显微硬度分布曲线.从图4可知,涂层硬度分布均匀,基本分布在590~680HV0.5之间,涂层与界面的结合区——基体侧形成莱氏体组织,基体的显微硬度为200~220HV0.5.由此可知,涂层的显微硬度明显高于基体硬度,表明HT250喷焊Stellite6钴基合金粉末后,硬度得到明显提高.

图4 涂层横截面的显微硬度分布曲线

2.3 涂层的耐磨性能分析

对涂层试样和基体试样进行室温干滑动磨损对比测试,基体试样的失重量约为涂层的5.5倍,表明涂层的耐滑动磨损性能得到了明显提高.涂层的耐磨性能与材料的显微组织形态、结构、晶粒大小、硬度、表面状态等多种因素有关[9].分析认为,涂层中分布有高硬度的硬质相(Cr,Fe)7C3,同时具有良好塑韧性的γ—Co基体在磨损过程中可对耐磨增强相(Cr,Fe)7C3起到有力的支撑和连接作用,充分发挥耐磨增强相的抗磨骨架作用,而且γ—Co固溶体还可以作为磨粒的“收容所”;涂层快速加热及快速凝固产生的细晶强化作用,赋予涂层优良的强韧性结合,特别是在受到外力时,表层细小的等轴晶可以提高变形抗力,阻断裂纹发展,使涂层在磨损过程中不致于产生开裂和显微剥落现象,尤其是能防止其产生整体脱落;界面基体侧的莱氏体硬化层能对涂层起到强有力的支撑作用.上述因素是使涂层硬度和耐磨性能显著提高的主要原因[10-11].

3 结 语

(1)选择合适的工艺参数,在HT250灰铸铁基体上喷焊Stellite6钴基合金粉末,可以获得与基体呈良好冶金结合的涂层,涂层表面光滑、连续,无宏观气孔和裂纹.

(2)涂层组织均匀细小,呈枝晶生长特征,主要由γ—Co和(Cr,Fe)7C3相组成;在涂层与基体界面结合区形成了细小的共晶莱氏体组织.

(3)涂层截面硬度均匀,可达590~680HV0.5,明显高于基体硬度200~220HV0.5;基体试样的失重量约为涂层的5.5倍.涂层中大量高硬度的(Cr,Fe)7C3相的抗磨骨架作用以及涂层快速加热及快速凝固产生的细晶强化作用,使涂层具有较高的硬度及良好的耐滑动磨损性能.

[1]Hou Q Y,Gao J S,Zhou F.Microstructure and Wear Characteristics of Cobalt-based Alloy Deposited by Plasma Transferred Arc Weld Surfacing[J].Surface and Coatings Technology,2005,194:238-243.

[2]商延赓,王文权,黄诗铭,等.等离子喷焊层 NiCrBSi+WC/Co的组织与性能[J].吉林大学学报,2011,41(s2):198-201.

[3]揭晓华,宁志坚,罗天友,等.气门锥面等离子喷焊司太立钴基合金的组织与性能研究[J].材料保护,2007,40(12):12-14.

[4]龙军峰,孙智富,叶靖,等.等离子喷焊镍基合金碳化物复合涂层[J].重庆工学院学报,2009,23(10):46-49.

[5]王德权,胡毅钧,李杰.阀门用钴基合金及堆焊工艺[J].阀门,2004(2):12-17.

[6]彭竹琴,卢金斌,吴玉萍,等.铸铁表面等离子熔覆Fe-Cr-Si-B涂层的组织特征[J].材料热处理学报,2008,29(1):124-127.

[7]宋强,仇性启,秦书清.等离子喷焊耐磨涂层制备及性能分析[J].南京工业大学学报,2009,31(5):102-105.

[8]侯清宇,高甲生.钴基合金等离子喷焊组织结构和性能研究[J].机械工程材料,2004,28(5):4-7.

[9]张春华,张松,李春彦,等.热作模具钢表面激光熔覆Stellite6X-40钴基合金[J].焊接学报,2005,26(1):7-20.

[10]彭竹琴,商全义,卢金斌,等.铸铁等离子熔覆铁基合金耐磨涂层[J].焊接学报,2008,29(4):61-64.

[11]Navas C,CadenasM,C uetos J M,et al.Microstructure and Sliding Wear Behaviour of Tribaloy T-800Coatings Deposited by Laser Cladding[J].Wear,2006,260:838-846.