钢煤斗及钢石灰石斗制作和安装施工方案设计

河南四建股份有限公司 赵培汉

某工程除氧煤仓间需制作安装钢煤斗、钢石灰石斗,其中钢煤斗2 个,分别位于8’~9’轴线及11’~12’轴线间;石灰斗1 个,位于10’~11’轴线间,煤斗单个重50 t,石灰斗单个重20 t,位于20.0~34.0 m 高处。煤斗尺寸为7 m×8 m×9 m,石灰石斗尺寸为4 m×4 m×7 m。煤斗及石灰石斗均设计为上部悬挂式,通过挂梁悬挂于34.0 m层钢筋砼煤斗梁及灰斗梁上。除氧煤仓间为现浇砼结构,跨度13 m,柱距8 m。

一、安装方案

由于钢煤斗及石灰石斗体积大、重量大、安装高度高、水平安装距离远,所以不能在钢结构制作车间一次制作成整体运输安装,由于煤斗及石灰石斗为上部悬挂式,上大下小,为满足钢挂梁焊接要求,须先将挂梁组焊接完毕,直方段从34.0 m层由上向下吊放就位,所以34.0 m层现浇砼板预留孔洞不浇,待煤斗及石灰石斗上部直方段就位后,方可浇筑楼板,而煤斗及石灰石斗直方段以下部分的安装须在20.0 m层上进行。

1.钢结构制作的要求。

(1)钢石灰石斗。钢石灰石斗在制作车间分2段制作,即上部直方段和下部楔体段,两段制作完毕后,用10 t载重汽车运至现场安装。

(2)8’~9’钢煤斗。8’~9’钢煤斗在钢结构制作车间沿高度分3段制作。第一段为直方段;第二段按钢板规格(2 m宽)斗壁板斜长4 m划分,剩下的斗口部分为第三段。第一段在钢结构车间制成4片,在除氧煤仓间南端地面拼装,第二段制成东西南北4 片,运至现场,在20 m 层拼装;而第三段下部斗口部分在车间制成整体后运至现场安装。

(2)10’~11’钢煤斗。10’和11’钢煤斗制作分段同8’~9’钢煤斗,下部斗口部分也在车间制作完毕,第一、二段全部在除氧煤仓间南端地面上组装成段后再进行安装。

2.安装程序及方法。钢煤斗及石灰石斗总体分上部直方段安装和下部楔体段安装两部分。上部直方段在34.0 m层现浇板浇筑前安装完毕,下部楔体段即第二段、第三段在20 m层上安装。

(1)施工机械选择。煤斗及石灰石斗的运输用液压16 t 及10 t载重车完成。上部直方段由于重量大、体积大、水平幅度远、安装高度高,须由63 t 塔吊来完成。煤斗楔体部分垂直运输至20 m 层,用50 t 履带吊接30 m 杆来完成,在20 m 层的水平运输及安装用10 t倒链和卷扬机完成。

(2)钢煤斗及石灰石斗的水平运输。钢煤斗斗壁板及斗体部分的水平运输采用水平滑移法,在20 m层上铺钢轨滑道,然后用卷扬机牵引滑移。

(3)安装用脚手架。钢煤斗、石灰斗安装位于除氧煤仓间20~34 m层,净空高约14 m。钢煤斗尺寸为8 400 mm×7 400 mm×9 200 mm,底口距楼面(20 m层)约3.8m。石灰斗尺寸为4 200 mm×4 200 mm×7 500 mm,底口距楼面(20 m层)约6.5 m。该钢煤斗、石灰斗为单独悬空作业,土建施工所用脚手架无法使用,故根据现场特点以及施工实际需要,特补充钢煤斗、石灰斗安装施工脚手架方案。

石灰石斗安装分两部分,第一部分为上部直方段,由于上大下小,必须从上向下安装,由63T 塔吊吊装就位(由于斗壁与灰斗梁间隙小,直方段外设加劲角钢,本次不能安装);下部楔体段由50T履带吊先从地面上吊至20 m层,再由20 m层经水平及垂直移位与上部直方段对接,安装过程中须搭设两次脚手架,即先在石灰斗斗壁外侧一周搭设双排脚手架至32.1 m,利用脚手架焊接吊装用外吊耳,安装滑车,穿钢丝绳,然后拆掉。将灰斗下部水平位移到直方段下方,用卷扬机将其拉上,沿灰斗一周搭设双排脚手架至32.1 m,上人拼装灰斗,安装上部直方段加劲角钢,拆除吊耳及吊装用具,油漆。工作完毕后拆除。

钢煤斗单件重50 t,工艺复杂,且受周围环境及机械设备的影响,需分三次制作安装,除第一节(上口部)用火二建63T塔吊配合安装就位外,其余二节均在20 m层上进行拼装并搭设架子,然后用4个5T倒链葫垂直拉上拼接安装。

当第一节拼完后,立即沿煤斗外围搭设高12 m的双排脚手架用于固定、校正第一节煤斗,同时煤斗内部利用煤斗口钢梁搭设下挂脚手架,用于上、下片煤斗焊接用。待第一节固定、点焊后,将外围脚手架拆除。然后在煤斗下方进行第二节煤斗拼装,完后用5T葫垂直接上,再沿煤斗外围搭设架子用于固定校正第二节。然后拆除,反复数次直至全部安装就位完毕。最后沿煤斗外围1.5 m处搭设满堂脚手架,用于煤斗的所有焊接工作及部分配件安装及油漆。

二、主要施工机具

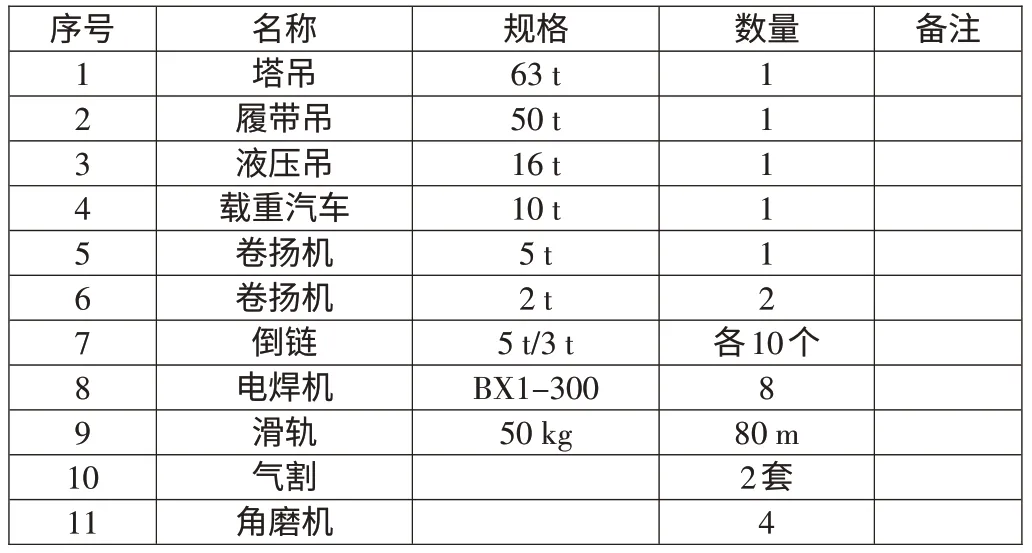

主要施工机具的规格和数量见表1。

表1 施工机具

三、质量标准及技术措施

1.质量标准。该工程要求达到优良标准,施工中应按《钢结构工程施工及验收规范》(GB50205-2001)和《建筑钢结构焊接技术规程》(JGJ81-2002)执行。

2.焊接技术措施。

(1)焊前进行焊接工艺评定,编制焊接作业指导书。

(2)所有焊工要求持证上岗,焊接时规定其焊接位置。

(3)为保证煤斗整体尺寸,应先在钢平台上放出煤斗每个侧面的整体大样,然后根据钢板规格拼板,拼板时要保证装配间隙,最后在整面拼板上弹出切割线。为保证焊接及装配质量,切割及坡口制作采用CG1-30半自动切割机进行作业。

(4)施焊前,应复查组装质量和焊接区域的清理情况,如不符合要求,应修整合格后方能施焊。

(5)强风天,应在焊接区周围设置挡风屏,雨天或湿度大的场合(相对湿度大于80%),应保证母材的焊接区不残留水分,否则应采取加热方法,把水分彻底清除后才能进行焊接。

(6)焊接顺序。尽可能减少热量输入,必须以最小限度的线能量进行焊接,不要把热量集中在一个部位,尽可能均等分散,平行的焊缝尽可能沿同一焊接方向同时进行焊接,板的拼接焊缝焊前应先做反变形,煤斗加劲肋可先将地面固定点焊在斗壁板上,待拼成段后,再实施与煤斗壁板的焊接。

(7)多层焊接接头应连续施焊一次完成,每一层焊道焊完后应应及时清理,如发现有影响焊接质量的缺陷,必须清除后再焊。

(8)焊接结束后,焊缝及其两侧,必须彻底清除焊渣、飞溅和焊瘤。焊接结束后,如发现焊缝出现裂纹,焊工不得擅自处理,应申报焊接技术负责人,查清原因后,订出修补措施,方可处理。

3.安装技术措施。分段制作安装时,要增大地面拼装范围,减少高空安装焊接工作量。安装过程中,对位后,各部分拼接位置经检查合格后,才允许焊接。安装焊缝应按设计要求的比例进行探伤。

四、安全技术措施

1.安全用电。由专职电工实施施工期间的用电安全。制订安全用电的规章制度并严格实施。定期组织有关人员对用电部位进行检查,确保用电安全。手动电动工具必须单独安装漏电保护器,其他应符合《施工现场临时用电安全技术规范》。

2.防火安全。电焊作业后应清除易燃易爆物,电焊作业时,应有专人进行防护。作业区应配置消防器具,作业后应检查并消除隐患。乙炔瓶与氧气瓶间距应大于5 m,与明火操作距离应大于10 m。

3.高空施工安全。高空作业人员佩安全带、戴安全帽、穿防滑鞋。煤斗及石灰斗下口应临时封闭,防止人员坠落,防止高空落物伤人,上下交叉作业时,应设置防护措施。夜间施工时,应设置足够的照明。

4.电焊作业安全。由于煤斗拼装焊接都在斗壁内侧,电焊作业时,应保证通风良好,焊工在煤斗内作业时应有专人监护。使用符合要求的梯子,搭好脚手架及脚手板。高空电焊工进行焊接作业必须使用标准安全带,并将安全带系牢。

五、劳动组织

施工组有队长、施工员、质安员、电工各1名,高空电焊工、起工及架子工各8名。

六、施工用电

安装过程中用电量较大,主要为焊机用电及卷扬机用电,用电量200 kV·A,配电箱设在20 m层。