延迟焦化装置低循环比工况生产分析

中国石油化工股份有限公司 洛阳分公司 张显明 翟志清 孙艳朋

随着常规石油资源的日益减少,原油劣质化、重质化已成为全球性趋势,重油的深加工成为世界炼油工业面临的难题。延迟焦化成本低,转化率较高(70%~75%),投资回报率高,而且在处理高含硫、高金属、高比重、难加工的重油及超重油上有技术和经济优势。洛阳分公司延迟焦化装置设计规模1.4×104t/a、生焦周期为20 h、循环比为0~0.3,采用洛阳石油化工工程公司大型化“一炉两塔”流程、可灵活调节循环比工艺,于2008年6月开车一次成功。为进一步提高液体收率、降低装置能耗,不断降低循环比成为最有效的手段,国内外焦化装置循环比也一直呈降低的趋势。本文,笔者以中石化洛阳分公司延迟焦化装置为例,探讨了装置低循环比生产过程中相应的生产调整方法和流程优化措施。

一、可灵活调节循环比工艺

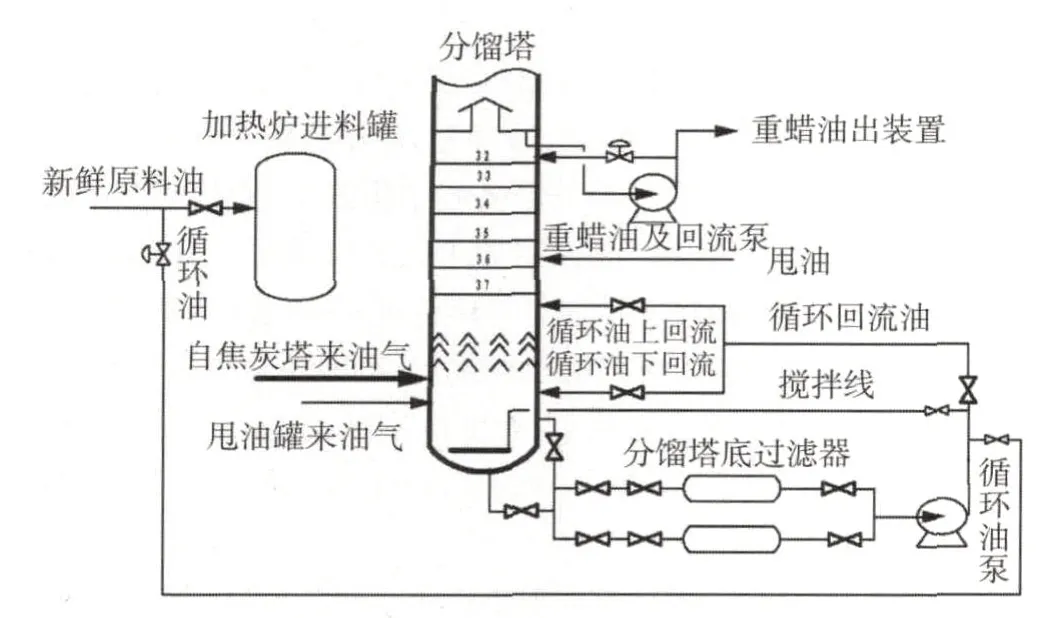

洛阳工程公司设计的可灵活调节循环比流程,如图1所示。

图1 灵活调节循环比流程

减压渣油通过焦化分馏塔侧线换热器换热后,经加热炉进料泵升压后进入焦化加热炉以获取反应所需热量,最终进入焦炭塔内进行焦化反应。

相对于原料换热后直接进分馏塔塔底的焦化流程,可灵活调节循环比流程不但有效地消除了分馏塔底结焦对长周期运行的影响,而且改善了加热炉进料泵的运行环境。由于加热后的原料油不进入分馏塔,而是直接进入焦炭塔,因此在可灵活调节循环比流程中,分馏塔底温度可控制在360~380 ℃,减少分馏塔底结焦概率的同时也避免了热炉进料泵入口带焦的可能性。通过采用可灵活调节循环比流程,焦化装置可按生产任务在不同循环比的生产方案下安排生产,调整产品结构或处理量。可调循环比流程在理论上可实现零循环比操作,在处理劣质渣油时也存在一定优势,可为炼厂创造更大的经济效益。

二、低循环比操作对装置生产的影响

通过实验分析,低循环比操作对装置产生的影响如下。

1.加工负荷和产品分布。在相同的原料和操作条件下,保持加热炉辐射进料量208 t/h不变,循环比从0.35降低至0.15,装置新鲜进料量可根据装置需求从154 t/h 最高提升至179 t/h,其增加比例可达16.23%。在原料残炭变化不大的情况下,随着循环比降低,轻收降低,总液收增加,干气和石油焦收率下降,其增加的液收主要为混合蜡油组分。

2.工艺参数变化。循环比降低后,可通过生产调整来控制焦炭塔塔顶压力、温度和分馏塔塔顶压力、温度基本不变。由于循环油上回流减少,分馏塔蒸发段温度和重蜡油集油箱抽出温度升高,容易造成人字板处结焦。更多的热量随着上升的油气进入分馏塔人字板的上层塔盘,使进入分馏塔底的热量相对减少,重蜡油抽出温度大幅增加并最终超过分馏塔底温度,造成原料与侧线产品换热时温度倒挂。

3.能耗影响。新鲜原料不变的情况下,随着循环比降低,加热炉的负荷相应降低。但由于进入分馏塔底热量减少,分馏塔底温度也随之降低,同时造成原料换热终温降低。当循环比降低至0.15 以后,加热炉进料量降低带来的加热炉负荷降低无法抵消换热终温造成的影响,燃料气消耗反而增加。

4.产品质量影响。汽、柴油质量受循环比降低影响的变化并不明显。但随着循环比降低,焦化重蜡油质量变差,残碳含量明显增加,90%和95%馏出点温度明显升高。因此确定一个合适的循环比,不仅要考虑焦化装置经济效益,而且更应综合考虑下游加氢或催化裂化装置的原料适应能力。在生产燃料级焦炭时,如果下游装置能够加工干点、残炭、重金属、硫氮含量较高的重蜡油,焦化装置循环比越低经济效益也越明显。

三、低循环比生产存在问题及措施

根据可灵活调节循环比工艺设计思路,焦化装置循环比可控制在0~0.3之间,低于0.10循环比操作将成为可能,但当循环比低于0.15时,装置操作出现如下难题:考虑到焦化原料的特殊性和劣质化,继续降低循环比生成弹丸焦的几率急剧增加;操作上存在分分馏下部人字板的上部回流急剧降低且人字板处温度升至400 ℃以上;分馏塔底液位超高控制困难,无法将循环比稳定控制在0.15以下;能耗方面原料与循环油、重蜡油换热时由于循环油温度低于重蜡油,造成温度倒挂,造成原料油换热终温降低,加热炉负荷上升,燃料气单耗增加;产品方面由于流程受限,原设计的循环油出装置后如何处理也存在问题。

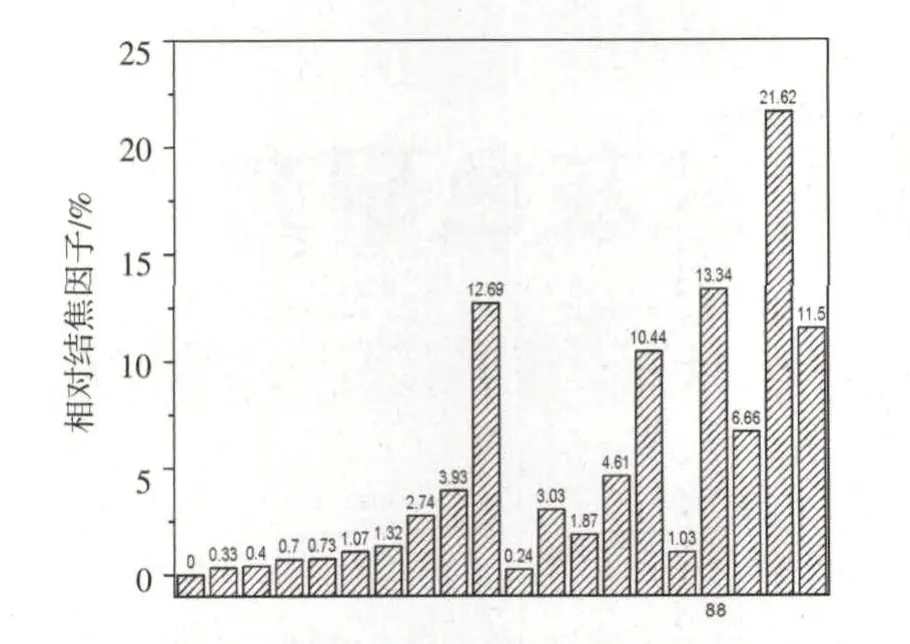

1.利用改性剂改善原料性质。定义不同油样在相同反应条件下结焦前体物的产率为结焦因子,中国石油大学重质油研究实验室据此测定了不同焦化原料相对结焦因子结果。

图2 洛阳分公司焦化原料相对结焦因子

由图2可知,洛阳分公司凝混原油减渣其他原料油样品相比具有较高的相对结焦因子,属于极易结焦和易生成弹丸焦的原料。同时参照图3洛阳分公司减渣实测结焦因子随循环比变化图可知,若要提高焦化装置液体收率,延长加热炉炉管的机械清焦周期,需改善焦化原料的进料性质。因此,焦化装置通过实际的生产实践验证,认为天津市瑞德赛恩新材料开发有限公司生产的渣油改性剂具有适用范围广、油溶性好、加注方便、热稳定性高等特点,能够减少干气和焦炭的生成,增加轻质油收率,从而为装置低循环比生产提供条件。

图3 洛阳分公司减渣实测结焦因子随循环比变化趋势

2.对甩油、循环油流程改造。焦炭塔每次预热期间要产生50 t甩油,开始产生的甩油中水分含量较大,进入装置内重污油罐,作为焦炭塔急冷油回炼;当焦炭塔塔底甩油罐温度大于200 ℃后,所产生的甩油中水分含量较少,进入分馏塔底回炼。当焦化装置循环比控制在0.1~0.15 的低循环比操作时,这部分冷油对分馏塔底影响很大,直接导致分馏塔底液位增高。给这部分甩油寻找合理的出路是装置进一步降低循环比,提升经济效益的一个重要途径。

表1 1220万吨/年蜡油加氢装置原料油与甩油、循环油性质对比

由表1可知,甩油的残炭、氮和重金属含量完全可以满足下游蜡油加氢装置的需求。焦化装置部分循环油通过与蜡油混合后去蜡油加氢装置处理,不但解决了低循环比时造成的分馏塔塔底液位过高的问题,而且提高了焦化蜡油产量。

流程改动时,一方面考虑到低循环比操作时由于分馏塔底的循环油温度低于重蜡油抽出温度,造成温度倒挂,同时原料-重蜡油换热后蜡油与原料油突破夹点温度100 ℃左右,下一步甩油、循环油还要随重蜡油出装置,原料-重蜡油换热器换热面积已无法满足需求,可以适当增大原料-重蜡油换热面积,解决低循环比操作时原料油换热终温降低问题。另一方面,甩油和循环油进入重蜡油后,蜡油中的焦粉量将增加,这些焦粉随焦化蜡油进入加氢装置后,在加氢催化剂表面沉积,从而使催化剂床层压力降升高,催化剂床层发生架桥、偏流等现象,最终导致催化剂失活。2011年大检修,焦化装置在混合蜡油出装置处引进温州海米特公司生产的蜡油反冲洗过滤器,流程如图4所示。

蜡油反冲洗过滤器的工作原理为两台过滤器A罐和B罐并联切换使用。正常过滤操作时,A 罐全流量运行,B 罐备机待用。当系统运行压差(总进、出口压降)达到设定值(设计确定为0~0.5 MPa 左右)或系统运行时间达到设定值时,过滤系统自动投用B罐,将A罐切出过滤操作。此时对A罐进行辅助液体反向冲洗,反冲洗后备用。污油排至污液储罐,借助氮气压力将污液储罐中的污油排向污油系统。自蜡油反冲洗过滤器投用后,焦化蜡油中的焦粉含量大幅降低,从而满足了下游加氢装置对焦化蜡油质量的要求。

3.对分馏塔底防结焦流程改造。从焦粉平衡的角度看,焦化装置低循环比生产时,会增加塔底焦粉的沉积速率,造成“焦核”的积聚,为消除低循环比生产时分馏塔塔底结焦和焦粉沉积现象,易于实现分馏塔塔底在线清焦,延迟装置通过技术论证和吸取国内同类焦化装置的设计经验,分馏塔塔底采用在线反冲洗循环系统过滤器+循环油搅拌设计流程,有效地解决了该问题。

四、结论

延迟焦化采用低循环比生产不仅可以降低干气、焦炭收率,显著提高焦化装置液体收率,而且汽、柴油性质基本不变,使装置产品分布更加趋于合理,具有较大的现实意义和可观的经济效益。通过合理改善原料性质,优化甩油、循环油流程,基本能够实现装置循环比在0.15 左右进行稳定生产,若对分馏下部流程进行防焦粉技术改造和增加相关焦粉过滤设施,则装置循环比存在进一步降低的可能性。