浅析加氢柴油产品质量影响因素

蒋万容,李鸾成,雷世勇

(中国石油青海油田格尔木炼油厂,青海 格尔木 816000)

浅析加氢柴油产品质量影响因素

蒋万容,李鸾成,雷世勇

(中国石油青海油田格尔木炼油厂,青海 格尔木 816000)

主要讨论操作参数对柴油产品性质中硫含量和柴油密度的影响,通过优化参数使装置柴油产品达到预定目标。

柴油;加氢;影响

随着经济和科学发展,现代柴油机因低油耗、强动力、寿命长、使用可靠等日益受到市场欢迎。与此同时,柴油机排放所带来的环境污染也日益引起人们的关注。柴油机主要排放物有NOx和PM。有害物质中CO 和HC比汽油机少得多,NOx的排放与汽油机相当,颗粒物的排放则较汽油机高许多。柴油机的排放与柴油中十六烷值、密度、粘度、馏程、芳烃含量、硫含量等有密切关系。其中硫含量直接影响到柴油机烟度与颗粒物浓度,也影响柴油机排气净化器的净化效果。柴油密度影响到碳烟排放和颗粒物排放。柴油国三标准,国四标准的相继出台,市场对柴油产品质量的要求也越来越高,优化操作参数,生产目标柴油非常必要。

80万t·a-1加氢裂化装置,采用两段连续生产工艺生产合格低S、N轻柴油和重柴油。生产工序为:直馏柴油、催化柴油、直馏蜡油混合进料→R101(精制反应)→R102(裂化反应)→分馏系统。产品为石脑油、轻柴油、重柴油,偶尔掺炼醚化中汽油和重汽油。装置生产的轻柴油和重柴油作为厂产品质量升级的调和油。

1 柴油中硫含量影响因素

柴油硫含量增加,硫酸盐颗粒相应增加,硫的氧化物能催化碳烟生成。柴油中的硫98%在燃烧过程中转化为SO2,其余2%作为硫酸盐排放,SO2通过排气催化剂转化为硫酸盐,最终成为PM 的一部分。柴油机排气PM包括以C为主的碳烟,未氧化或完全氧化的HC,硫酸盐以及硫酸盐结合的水和其他杂质。因此,降低柴油中硫含量就相应降低了PM 排放量,也降低了排气烟度。

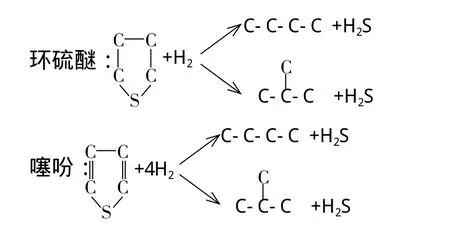

较低温度和较高的操作压力有利于加氢脱硫反应。在加氢过程中,一般含硫化合物的C-S 键先断开而生成相应的烃类和H2S。轻馏分中的硫化物如硫醚、硫醇、二硫醇容易被脱除转化为H2S。在加氢过程中,脱硫的主要反应有以下几个:

硫醇: C-C-C-C-SH+H2→C-C-C-C+H2S

硫醚: C-C-S-C-C+2H2→2C-C+H2S

二硫醚: C-C-S-S-C-C+3H2→2C-C+H2S

1.1 反应温度对脱硫效果的影响

加氢脱硫是放热反应,在工业操作条件下(不大于427℃)反应基本不可逆,不存在热力学限制。但随着温度的升高,某些硫化物的反应受热力学影响,平衡常数变小,对反应不利,故较低温度和较高的操作压力有利于加氢脱硫反应。

在装置运行的两种工况中反应温度都低于427℃,所以操作温度对脱硫效果无热力学限制。适当提高精制反应器床层温度就可达到很好的脱硫效果。

1.2 操作压力对脱硫效果的影响

较高的操作压力(氢分压高)有利于脱硫反应。在实际操作中,主要参考高分灌顶压力,它主要受循环氢纯度,循环氢量,原料性质,原料量等的影响。

在进料稳定的情况下,提高循环氢流量则氢油比增大,氢分压增大;若循环氢纯度低,可联系相关装置提高新氢纯度和新氢量。

处理量增大,原料性质变重,催柴增加,装置掺练醚化不合格的重汽油、中汽油,则氢耗增大,反应压力下降,加大新氢补入量,相应提高F101出口温度、精制反应器温度,关小新氢二返一调节阀来维持高分压力,以达到一定脱硫率。

1.3 原料含硫量对产品含硫量的影响

原料含硫量多少对产品含硫量有很大的关系。若原料中硫含量相对较高,可适当提高精制床层反应温度以达到一定的脱硫效果。

1.4 硫化氢的处理

加氢反应中生成的硫化氢一部分通过低分气进入脱硫装置,一部分在循环氢中,很少部分随液相进入分馏系统。较好的分馏操作有利于H2S 排除系统,使轻重柴中硫含量降低。

(1)提高T201顶温有利于H2S排出。进入分馏系统的H2S经T201汽提至D201,通过减压阀泄至催化装置。提高T201进料温度和塔顶温度,适当开大塔底汽提蒸汽,尽可能使H2S 排出。

(2)T202操作的影响。低分油经T201汽提后还残留少量H2S,在考虑各侧线产品合格和液态烃收率的前提下,适当提高T202顶温,可减少轻重柴中硫含量,但影响甚微。

2 柴油密度的影响因素

柴油密度越大,表面张力越大,燃烧越不完全,颗粒排放和碳烟增加,柴油密度过小,轻馏分柴油燃烧使得碳烟排放降低,但轻馏分柴油的热释放快,致使燃烧温度升高。

柴油是石油冶炼蒸馏产品的一种,是一种混合物,由多种有机烃类组成,它的密度也是由其中各种成分的比例决定的。油品的相对密度取决于它的烃类分子大小和分子结构,油品相对密度反映了油品的轻重,馏分组成相同,相对密度大,环烷烃、芳烃含量多;相对密度小,烷烃含量较多。同一种原油的馏分,密度大,说明该馏分沸点高,分子量大。

从操作调整和分析情况来看,重柴油密度与航煤的馏程有关。本装置设计柴油馏程为轻150~260℃,重 260~375℃。柴油的初馏点越高,95%馏出点温度越高,密度越大;柴油中多环芳烃、芳烃含量高时密度大;直链烷烃含量高时密度小。在实际生产中,在控制产品质量合格的情况下,提高柴油干点和初馏点,可以提高柴油密度,但是效果不明显。柴油密度主要与原料油的组成性质、转化率和循环尾油量有关。在日常生产中,轻柴密度均>790g·cm-3,满足国三标准。下面主要讨论原料组成性质、转化率、循环尾油量、分馏操作对重柴油密度的影响。

2.1 原料的性质对重柴油密度的影响

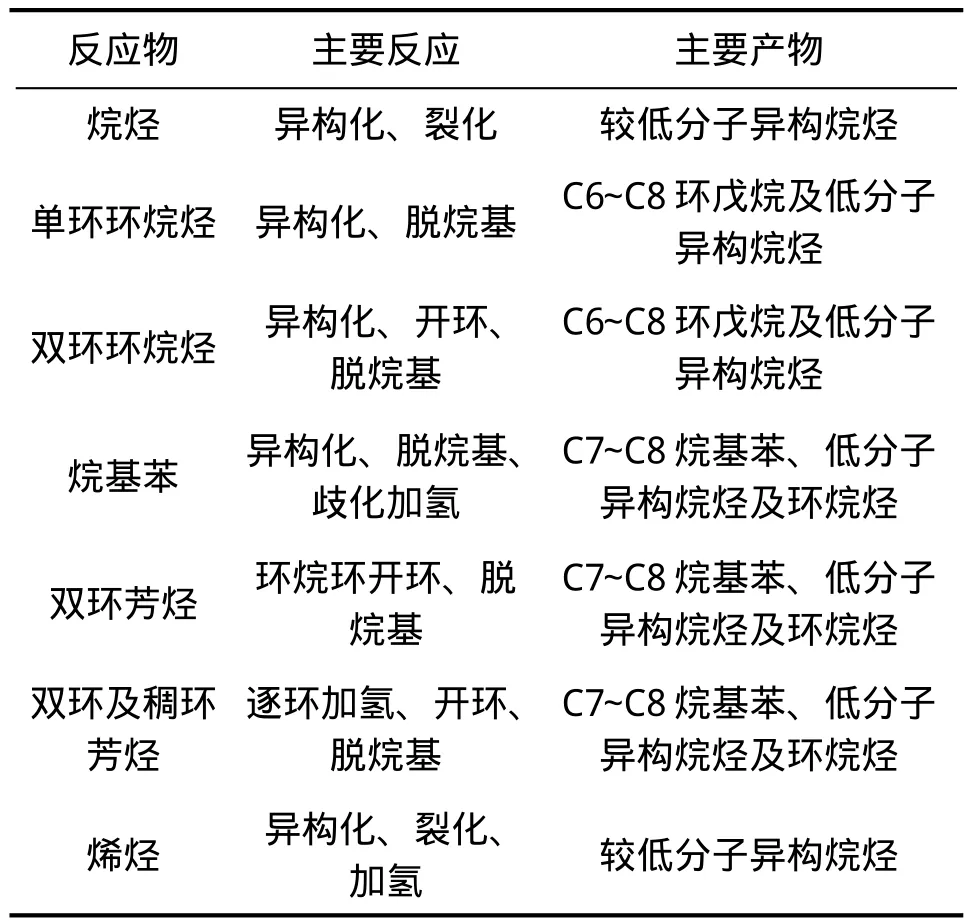

烃类加氢裂化反应总结如表1所示。

表1 烃类加氢裂化反应总结

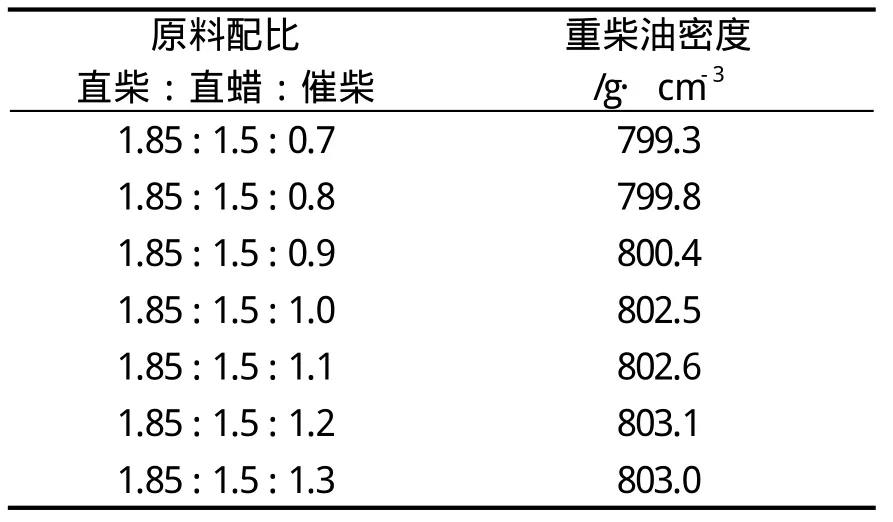

本装置3种进料中,直馏柴油密度<直馏蜡油<催化柴油,设计配比为1.85∶1.5∶1.0。直馏柴油基本不含烯烃,含有较多正构烷烃,苯及其衍生物最少,催化柴油中苯及其衍生物最多。

混合密度越大,催柴比例越大,生成高分子环烷烃和芳烃越多,加氢裂化重柴密度会先升高然后达到一个稳定值,但催柴比例过大生成稠环芳烃,经过尾油循环至反应器,对催化剂的使用与寿命有很大影响,因此按设计配比进料。

表2 原料配比对重柴油密度的影响

2.2 原料转化率对产品分布的影响

在装置生产中,原料的转化率影响到产品的分布,继而影响到产品密度。在原料性质基本稳定情况下,反应转化率是衡量产品分布和产品质量的重要参数,及时的判断与调节就显得尤为重要。我们可以通过床层单点温度,床层温升,氢耗量,低分气量,液态烃量,分馏塔液面等来判断,通过操作调整和分析来看,重柴油密度与转化率有以下对应关系(图1)。

图1 重柴油密度与转化率的关系图

由图1可知,当转化率在60%~70%之间,随着转化率增加,重柴油密度下降,转化率在60%时重柴密度最大。因为转化率在60%左右,中间馏分的产品收率最高,在60%以上时,由于二次裂解的加剧增加了气体及轻组分的产率,降低了中间馏分油的收率,重柴馏分也开始下降。我们通常把转化率控制在60%~70%,然后将未转化油进行循环裂解,提高过程选择性。反应温度与转化率之间有良好的线性关系,如果要增加10%的转化率,只要将反应温度提高4℃就可以了。

2.3 循环尾油量

在装置设计中,循环尾油量为装置进料的30%~40%,本装置采用的是尾油全循环至原料油罐混合新鲜进料进入反应系统。循环油中90%以上为环烷烃和直链饱和烷烃,<5%为芳烃。密度小于原料油,S、N含量少,精制反应放热少,环烷烃和烷烃键能高,在裂化反应中需要较高温度才能裂化,为保证转化率需提高裂化温度,加大轻组分产率。因此,循环尾油量不宜过大。

2.4 分馏操作对重柴油密度的影响

分馏塔操作时,塔压、分馏塔液位、炉出口温度一般不作为调节参数,下面主要讨论分馏塔顶温变化对重柴油密度的影响。

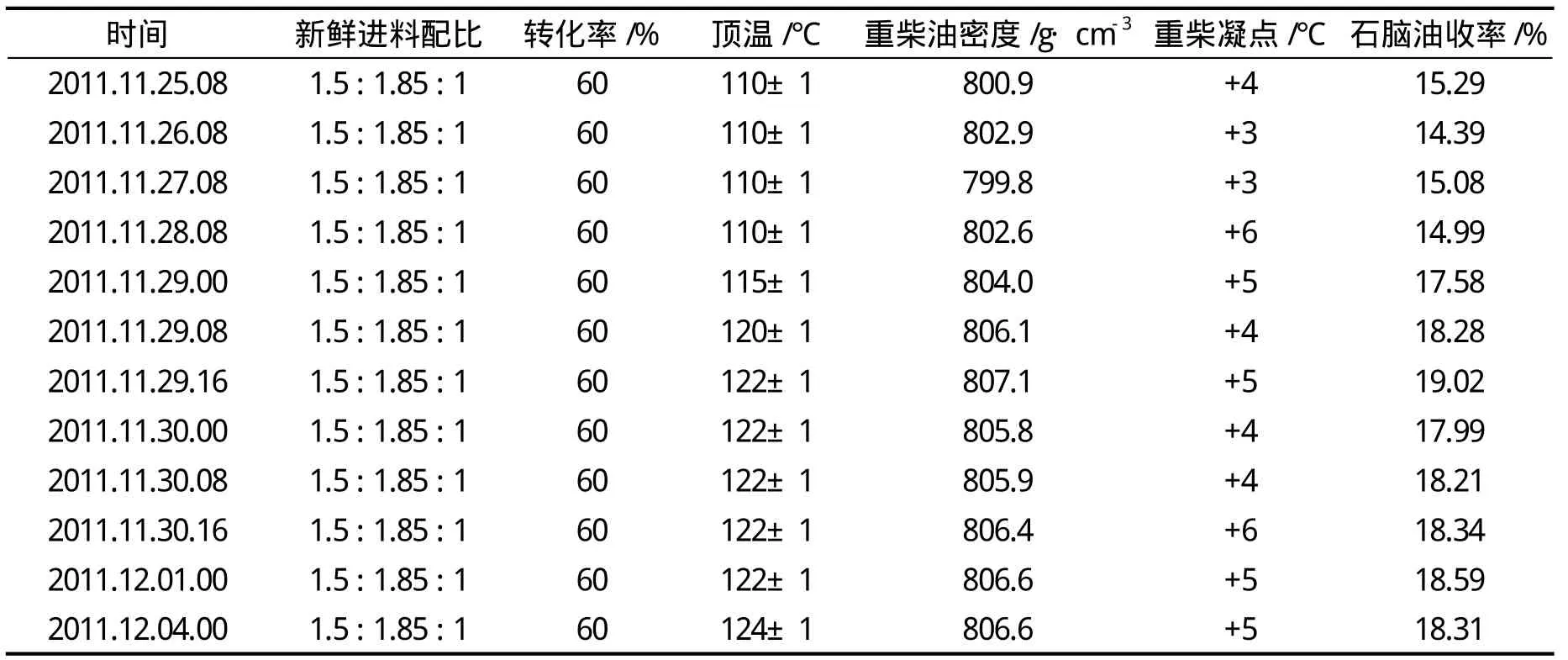

重柴油密度与分馏塔顶温关系见表2。

表2 重柴油密度与分馏塔顶温关系

由表2可知,稳定分馏塔进料温度(350±1)℃,塔压60kPa情况下调整分馏塔顶温。顶温在(110±1)℃时重柴油密度803.0g·cm-3,随着顶温提至(115±1)℃时,重柴密度成上升趋势,石脑油收率也呈上升趋势,提温至(120±1)℃重柴密度可达806.1,提温至(122±1)℃,(124±1)℃重柴密度也在806.0g·cm-3左右徘徊。当顶温控制在(120±1)℃时就可实现分馏塔石脑油,轻柴油,重柴油组分的很好切割,重柴油密度恒定在805.0~807 g·cm-3之间,可达到预期目的。

在实际操作中,装置进料是上游装置的混合进料,既有冷料也有热料,组分不可能处于基本稳定的理想状态,而是在不断变化,因此,在操作中要综合判断原料组分和产品组分的变化,及时调整转化率,稳定产品分布,这样才能得到稳定合格的产品。

3 结论

原料油在低温高压下有利于脱硫反应,根据进料性质适当调整精制反应温度就可以达到很好的脱硫效果。经过操作参数的优化,装置进料配比直馏柴油∶直馏蜡油∶催化柴油为1.85∶1.5∶1.0,转化率控制在60%左右,分馏塔进料温度(350±1)℃,塔压60kPa,顶温控制在(120±1)℃,装置生产的轻柴油硫含量< 2×10-6,密度> 790.0g·cm-3,重柴油硫含量< 10×10-6,密度> 805.0g·cm-3,能达到生产目标,可以很好地调和产品。

[1] 马林才,夏良耀,盛艳波,张琴友.车用轻柴油性能对柴油机燃烧及碳烟排放的影响[J].柴油机,2004,(4):14-17.

[2] 金德浩,刘建晖,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2008.

[3] 李立权.加氢裂化装置操作指南[M].北京:中国石化出版社,2006.

[4] 张建芳,山红红.炼油工艺基础知识[M].北京:中国石化出版社,1997.

Influence Factors on Product Quality of Hydrogenation Diesel

JIANG Wang-rong, LI Luan-cheng, LEI Shi-yong

(Golmud Ref i nery, Qinghai Oil Field, PetroChina, Golmud 816000, China)

TE 626.24

B

1671-9905(2012)07-0072-03

2012-04-18