几种典型化工装置管道支吊架的设计

杨 东

(广西工联工业工程咨询设计有限公司,广西 南宁 530003)

几种典型化工装置管道支吊架的设计

杨 东

(广西工联工业工程咨询设计有限公司,广西 南宁 530003)

针对几种典型化工装置的管道,结合设计经验和应力分析理论,提出了管道布置和支吊架设计需要注意的一些问题。

化工装置;管道布置;支吊架设计;应力分析

在进行设计时,首先要考虑工艺要求,还要考虑设备、管道及其组成件的受力状况,以保证安全运转。管道应力分析过程中,正确设置支吊架是一项重要的工作。支吊架选型得当,布置合理,所设计的管系不仅美观,而且安全经济。在长期的设计实践中,总结出了配管规律,因此尽量采用典型的支吊架设计。

支吊架类型可用以下符号表示:RS- 滑动承重架;GS- 导向架;AS- 固定架;DS- 限位架;SS- 弹簧架。

1 有控制阀组的管道支架

控制阀(仪表专业的调节阀)阀组,扬控制阀及切断、旁路阀等,最常见的布置为立面布置,在管道的弯头下面设置支架。类似这种阀级的支架除了考虑支承重量外,还要考虑热膨胀以及承受振动的力。当阀门进出口压差大时,或管道减压过程产生气体时,更易产生剧烈振动,应引起特别的注意。两相流的管道,应考虑发生水锤的可能性,特别长的且有向上流动的垂直管段时,易发生水锤作用。向上流的管段如布置位于控制阀之前,情况就会改善。对于有热膨胀的管道,应根据柔性的要求,将一个架设固定架,另一个设滑动支架或导向架。如果热膨胀应力允许,宜在控制阀的出口侧设固定架,入口侧设滑动架。必要时在控制阀出口侧的垂直管端上还要设导向架,如图1所示。

2 塔设备管道的支吊架

图1 有控制阀组的管道支架的设计

塔的管道一般可分为塔顶管道、塔体侧面管道和塔底管道。塔顶管道可包括塔顶安全阀进出口管道、放空管道等;塔体侧面管道可包括回流管道、进料管道、侧线抽出管道、蒸汽管道、返加管道等;塔底管道可包括塔底管道和塔底排液管道等。这些管道都与塔体上的开口相连接,一般又都是沿塔体的周围或上下来布置。这里主要讨论从塔上部下来的管线支架设计。

塔类管道通常从塔壁上支承,可使相对位移尽量小,见图2(a),第1个支架通常做成滑动承重架或者固定支架,且尽量靠近设备管口,以减小设备口的支撑点的相对热膨胀位移,减小热膨胀的反力。如第1个支架至管口间的管道柔性不够,可改变管道走向适当增加管道的柔性,见图2(b)、(c)。如第1个承重架荷载过大时,可另设第2个承重架,第2个承重架应采用弹簧架,当垂直管段较长时,可增加导向架。

对此类管线进行应力分析时,要考虑开停车、空载、正常操作、水联运等各种工况,各种工况下塔设备与管线的温差会有差别,热位移和热应力应按塔壁和管线热膨胀差最大的情况进行分析,如需在竖直管线的弯头处设置支架,无论是否从塔壁上支撑,均应设置为弹簧架。如图2(a)中所示,如L过短,柔性不够,将会导致距弯头最近的刚性支架受力过大或者脱空,势必影响到塔壁上支架的受力和管口受力。结合前面所述的控制阀组的管道支架要求,不难看出,一般不宜在上塔管线太靠近弯头处设置控制阀组。塔的回流管线与塔壁温差较大,且一般设置调节阀组,应力分析时应引起足够的重视。

图2 塔设备管道的支吊架设计

3 离心泵管道的支架

泵的进出口位置根据处理流体的性质和状态、流量、扬程等不同,分别有顶-顶、端-顶、侧-顶、侧-侧4种。进行离心泵管道的设计时,必须使其进出口管道具有足够的柔性,以减小管道作用于泵口的力和加矩。

泵的入口管道工艺要求比较严格,出口问题相对少些,图3是泵进出口管道布置的几个例子。为使管口受力尽可能小,应在阀门附近设置支吊架,避免阀门重量作用于泵管口处,如靠近泵管口处的支吊点存在垂直热位移,应考虑选用弹簧架。对于泵的水平进出口管线,应尽量采用刚性支撑,且靠近泵口的第1个支架通常应做成可调节高度的承重支架,如图3(a)中的RS-1,图3(a)、(b)、(c)中的RS-2为刚性滑动支架,如距弯头的距离过小,多半会托空,或者在承重情况下,造成泵管口热态受力较大,可考虑采用弹簧架。需要注意的是,柔性分析往往不能通过。为了避免远端管道的水平推力作用于泵管口上,应在管系的对称位置附近设置限位或者导向支架。

图3 离心泵管道支架设计

需要注意的是,可调节支架目前国内没有统一标准,需要设计人员提供相关参数给厂家特别制造。

当多台泵并列布置时,泵管道热膨胀产生的作用力和管子的摩擦力引起的轴向推力往往是泵口受力超标的重要原因。应力分析结果如果表明是上述原因使泵口受力不能满足要求时,则应考虑增加柔性来吸收连接段的热膨胀,和降低滑动处摩擦系数,比较常用的方法是加一层聚四氟垫板,将钢对钢的摩擦系数0.3降为不锈钢对聚四氟乙烯的0.1。

此外,对于大型的水泵出口管要注意止回阀关闭时的推力作用。在止回阀及切断阀附近应有坚固的支架,以承受水击与重力荷载。

4 离心式压缩机进出口管线的支架

离心式压缩机是连续排料的,几乎可以不考虑振动。但由于气体重度小,转子转速高,又为多级式,故轴的找正要求非常高。在机器制造厂未提出允许受力限制时,一般离心式压缩机管口受力校核标准为API 617。离心式压缩机管道的柔性设计必须注意以下问题:

(1)计算时必须考虑机器管口的热位移,并应考虑最不利的工况;

(2)对离心式压缩机进行受力验算分析时,应该包括进出口,保证具有足够柔性;

(3)计算时应注意考虑机器管口处管道法兰的重量。需要注意的是,与机器管口配对的法兰通常压力等级会高于管道压力等级。

(4)计算时应考虑与主管相连支管的影响。一般情况下,离心式压缩机出口管线上会接有安全阀管线,由于安全阀的管口承受的外载荷要求尽可能小,以免造成阀体变形,影响安全阀的性能,要求管线有一定的柔性。另外设计的支架除能承受重力外,还应能承受泄放液体时产生的反力,所以一般会在安全阀出口管线上适当设置一些导向、限位和固定架,这些支架对机器管口的受力有较大影响。当这些限制性支架使机器管口受力不能通过时,可以考虑用抗安全阀排气反力型阻尼器来代替安全阀出口附近的限制性支架。

(5)管道最好是围绕机器固定点布置,并在管道与机器固定点处坐标轴的交点位置附近设置限位支架,从而使机器管口的热膨胀与管道热膨胀基本相当,减小管道对机器管口的作用力。

(6)如果调整支承位置及形式和改变管道走向后,离心式压缩机仍难以满足要求时,可考虑在出口竖起管道上使用金属波纹管膨胀节。

为保证机器的正常运行,GB 50235-2010《工业金属管道工程施工及验收规范》和SH 3501《石油化工剧毒、可燃介质管道工程施工及验收规范》均对转动机器安装时管道法兰与机器法兰之间的间距、平行度和同轴度做出了严格的要求。为了施工中便于达到这些要求,对转动机器管道进行柔性分析时,不但应使操作状态下机器管口受力满足相应标准的要求,而且应使安装状态下管道对机器管口的作用尽量接近于零。

5 管廊上管道的支架

敷设在管廊上的管线包括各种工艺管道和公用工程管道,多而且复杂。应力分析时应根据管道的级别和种类选择相应的校核准则。

管廊上管道支架的间距,受到管廊结构的梁及柱间距的限制,大管道支架间距常用6m,小管道支架间距用3m。在进行管道设计时,无论是否进行详细的应力分析,均须首先满足允许跨距要求。管道下沉意味着疏水不畅,高温管道的局部地方可能因疏水问题引起较大的温差应力,严重时会导致管线变形,其支架的跨距要求更为严格。

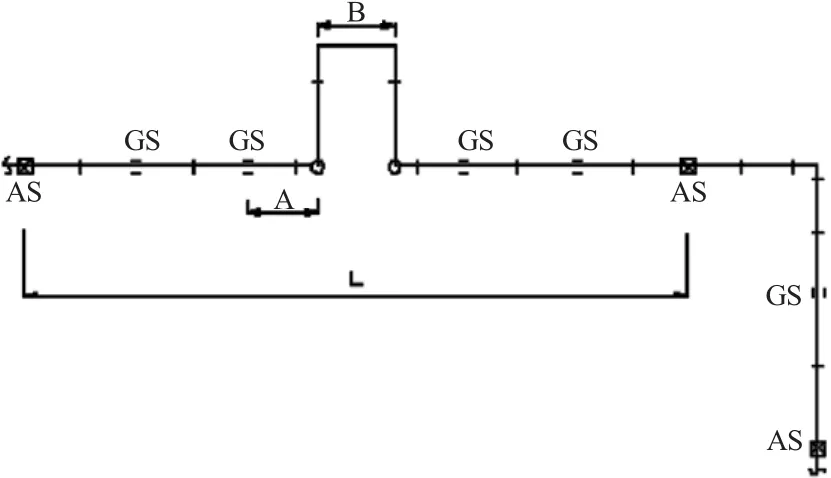

管廊上管道的支架设计重点是各种限制性支架,尤其是固定架。管道的固定点位置应符合下列要求:(1)对复杂管道可用固定点将其划分成几个形状较为简单的管段,如L型管段、U形管段;Z形管段等再进行分析计算;(2)确定管道固定点位置时,使其有利于两固定点间管段的自然补偿;(3)固定点宜靠近需要限制分支管位移的地方;(4)固定点应设置在需要承受管道振动、冲击载荷或需要限制管道多方向位移的地方;(5)进出装置的工艺管道和非常温的公用物料管道,宜在装置分界处设固定点;(6)一般应在柱子轴线上的主梁上,不要在次梁上,并尽量使固定架两侧的推力相差不要过大,作用于管道中固定点的载荷,应考虑其两侧各滑动支架的摩擦反力;(7)当两个固定支架中间设置轴向型膨胀节时,推荐一端靠近支架,另一端第一导向支架与补偿器距离4DN设置,第二导向支架与第一导向支架距离按14DN设置,其余导向支架可按水平管道允许的导向支架间距设置。(8)有“U”型补偿器时,宜将其设置在两固定点中部,两侧还必须设置导向支架,第一个导向支架离弯头的距离不宜太近,以免造成过大的水平推力,A值一般取32~40DN为宜,B值一般不应小于2m,固定点间的最大距离应按“U”型补偿器的尺寸而定,见图4。对于多根需要设置“U”型补偿器的管道宜并排布置,最热和最大径管应放在外侧,低温和小径应放在内侧。在“U”型补偿器上,不应引出支管。在靠近补偿器两侧的直管上引出支管时,支管不应妨碍主管的变形或位移。因主管热膨胀而产生的支管引出点的位移,不应使支管承受过大的应力或过多的位移。管道在自然补偿时如选用立体型方式,则较平面形的补偿效果好。

图4 管廊上带“U”管道限制性支架类型的实例

当支架点只需限制某一个或几个方向的位移时,允许其它方向自由时,应将其设成限位支架,并可以根据需要适当调间隙。

6 结论

在整个管道工程的投资中,虽然支吊架系统所占的比例较少,但支吊架对整个管系的安全运行起着至关重要的作用。只有管道布置合理,支架位置和形式选取得当,才能使管道设计在满足工艺要求的同时,既经济合理又安全可靠。上述只侧重对支吊架的位置确定和选用进行了必要的讨论,还应注意支吊架零部件的强度和材料的选原则。

[1] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2003.

[2] 蔡尔辅.石油化工管道设计[M].北京:化学工业出版社,2004.

[3] 张德姜,赵勇.石油化工工艺管道设计与安装[M].北京:中国石化出版社,2001.

[4] 郑茂鼎.管道支架的设计及计算[M].北京:化工部工程建设标准编辑中心,1994.

Design of Support and Hanger in Several Typical Chemical Plant Installations

YANG Dong

(Guangxi Gonglian Industrial Engineering Consulting & design Ltd., Nanning 530003, China)

Pipe support and hanger was the important part of pipeline system. Design of support and hanger in pipeline engineering should be properly follow the principles of methods and selection. For several typical chemical plant pipes, according to design experience and stress analysis theory, some issues which required attention about pipeline arrangement and support and hanger design were presented.

chemical plant; piping arrangement; support and hanger; stress analysis

TQ 055.8

B

1671-9905(2012)07-0060-04

2012-04-10