生物反应器的CFD模拟及结构设计

刘凯舒安庆马长春魏化中龚哲董厚生

(1.武汉工程大学机电工程学院2.中国通用机械工程总公司3.湖南智河化工技术设备有限公司)

生物反应器的CFD模拟及结构设计

刘凯*1舒安庆1马长春2魏化中1龚哲3董厚生1

(1.武汉工程大学机电工程学院2.中国通用机械工程总公司3.湖南智河化工技术设备有限公司)

利用计算流体力学(CFD)软件Fluent,以多重参考系法对发酵行业中的发酵罐搅拌流场进行整体数值模拟。基于标准的κ-ε紊流模型模拟了发酵罐内的流场分布,分析了垂直面和水平面上液相流的流场分布及规律,可为搅拌器的结构设计提供参考。

生物反应器发酵罐搅拌器计算流体力学数值模拟

0 前言

在化工行业或其他需要液体拌合过程的许多工业部门中,都广泛使用着各式各样的搅拌反应器。在反应装置中,拌合过程是通过搅拌器叶片推动液体沿着特定的方向和以一定的流速运动来实现的。生物反应器,例如发酵行业中常用的发酵罐,是一种对物料进行机械搅拌并使其发酵的设备。目前,生物反应器的结构设计主要依赖于经验,但发酵搅拌过程中的流场是非常复杂的,一般的设计往往难以达到预期的设计效果。准确模拟和描述发酵罐中的流动情况和混合过程,是生物反应器设计的难点。目前,借助于计算流体力学(CFD)进行模拟,可以为搅拌器的结构设计提供参考,能够弥补经验设计方法的不足,有助于生物反应器的技术创新。

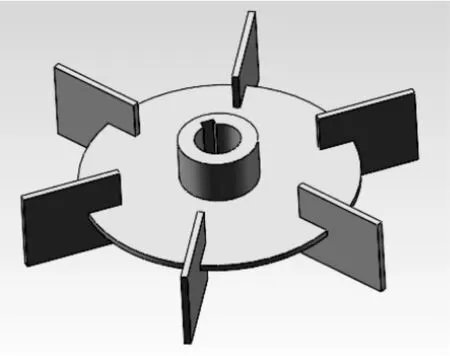

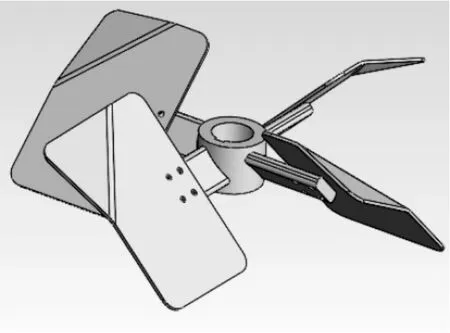

1 生物反应器的桨叶形式

搅拌器的桨叶形式主要有径向流搅拌器和轴向流搅拌器[1]。在发酵领域中,径向流搅拌器的特点是气体分散能力强、结构简单,但功耗较大、作用范围有限,其典型代表有Rushton涡轮搅拌器(见图1)。轴向流搅拌器对发酵过程中的物料混合性能较好、功耗低,但是其不足之处是对气体的分散能力较差,其典型代表有LIGHTNIN公司的A315搅拌器(见图2)。

由于现代发酵罐的容积规模不断扩大,光靠单层桨叶或桨叶形式的搅拌器已经不能满足工业生产的需要,因此结合两种流型的多层、组合式搅拌器应运而生。当发酵罐底部通入气体时,安装在底部的径向流搅拌器将气体打散成小气泡,增加气液两相的接触面积;利用轴向流搅拌器混合性能好的特点,使全部液体成周期循环,大范围地实现气液混合。充分利用两种搅拌器的优势,取长补短,采用多层、组合式搅拌器是今后大型发酵罐设计的一个发展方向。本文将CFD引入到生物反应器的研究中,用以对多层、组合式搅拌器的流体流场分布进行模拟并加以分析。

图1 Rushton涡轮搅拌器

图2 A315搅拌器

2 数值模拟

由于搅拌器的结构形式对生物反应器的性能至关重要,因此,有必要了解搅拌器在发酵过程中的流场状况和各种桨叶形式对流体运动的影响。传统的搅拌器结构设计,一般的方法是通过缩微发酵罐模型进行流体动力学试验,此种方法成本较高,实验周期长。随着计算流体力学技术的成熟,目前可以使用CFD分析软件Fluent对发酵罐内流场进行模拟并加以分析。

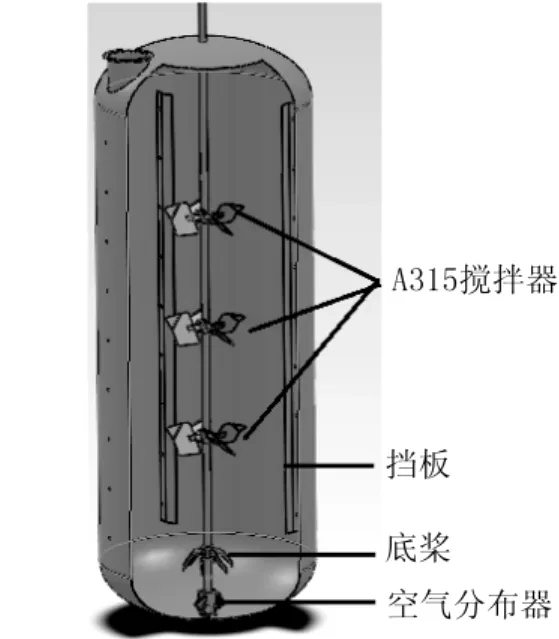

现以某抗菌素厂发酵罐为研究对象,其主要参数如下:发酵罐直径D=3 800 mm,液位高度H=8 600 mm,搅拌器为三层A315搅拌器和六叶涡轮(底桨),如图3所示,罐内均布4块挡板,转速n=110 r/min,工作介质为发酵液(因发酵液参数与水相近,所以模拟时以水替代)。图4为组合式搅拌器三维模型示意图。

图3 六叶涡轮搅拌器(底桨)

图4 组合式搅拌器

选取整个发酵罐的流体作为计算域,使用Fluent专用前处理器Gambit 2.3.16生成网格。由于此发酵罐所选用的搅拌桨和挡板结构不规则,故整体网格划分采用非结构化网格,并对桨叶区的网格进行了加密处理,以增加计算的精度。总的网格节点数为971 702个。

发酵罐内的流场非常复杂,罐体壁面、挡板和搅拌桨所围成的区域的形状以及流体流动都是随时间周期性变化的,这是该发酵罐与化工过程中其他反应器的一个差别,也是对搅拌反应过程进行数值模拟时需要解决的一个难题。为了分析运动的桨叶和静止的挡板之间的相互作用,许多学者提出了不同的建模方法,有“黑箱”模型法、内外迭代法、多重参考系法(MRF)、滑移网格法、大涡模拟法等。

在搅拌流场的计算方法中,工程上应用最广泛的是压力耦合方程组的半隐式方法(SIMPLE算法)及其修正方法。SIMPLE算法是一种主要用于求解不可压缩流场的数值方法,该算法在交错网格的基础上计算压力场,进而求解动量方程。本文采用SIMPLE算法进行求解。

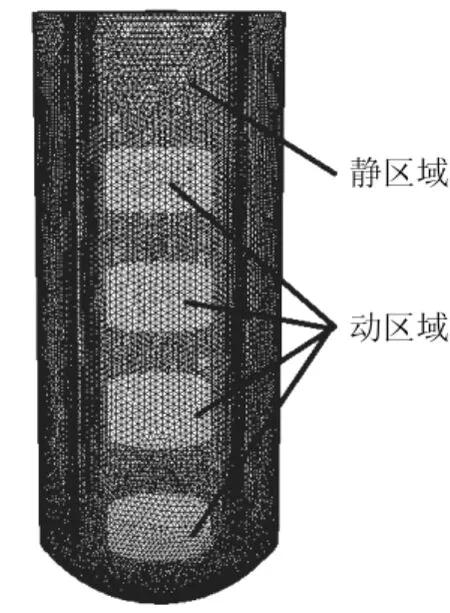

对该发酵罐的数值模拟本文选用MRF方法进行模拟,将计算区域分为两个区域,桨叶及其附近流体区采用旋转坐标系(动区域),其他区域采用静止坐标系(静区域)。因为搅拌桨处于运动流体区域,和桨叶四周的流体以同样的转速进行运动(相对于该区域内的流体是静止的),所以桨叶壁面定义为动边界,边界类型为壁面边界,挡板壁面和罐体壁面定义为静止壁面边界条件。湍流模型选用标准κ-ε模型。图5为其网格示意图。

图5 发酵罐数值模拟网格示意图

3 模拟结果及分析

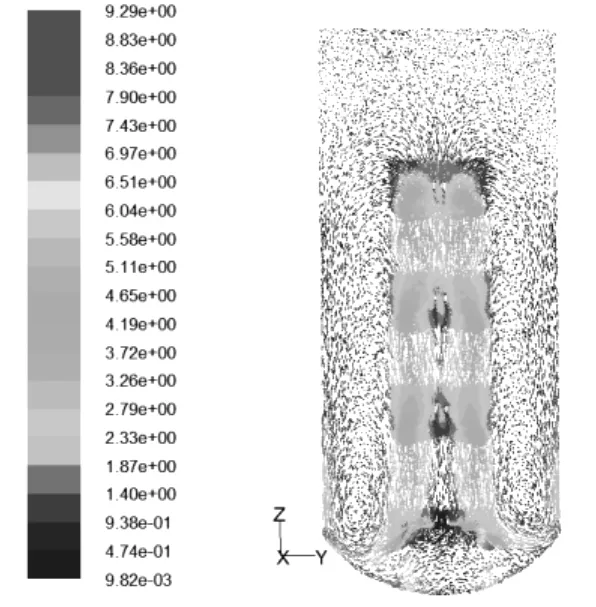

由图6、图7可以看出,在罐体上方的三层A315搅拌器属于轴向流搅拌器,其桨叶推动流体流动的方向平行于搅拌轴,流体向下流动,冲击到罐体底部时流体开始向上翻转,再经罐体壁面循环回到液体表面,形成上下循环流。罐体底部的六叶涡轮属于径向流搅拌器,桨叶推动流体产生径向流,径向流在流动过程中推动周围流体,流体撞击到壁面挡板时被分为两部分,一部分沿挡板向上流动,一部分向下流向罐体底部。由图6、图7可看出整个罐内流体的流动呈循环流形式。若考虑实际生产过程中罐体底部空气分布器产生的气体经六叶涡轮破碎后向上扩散,上层液体也会得到很好的循环和拌合。

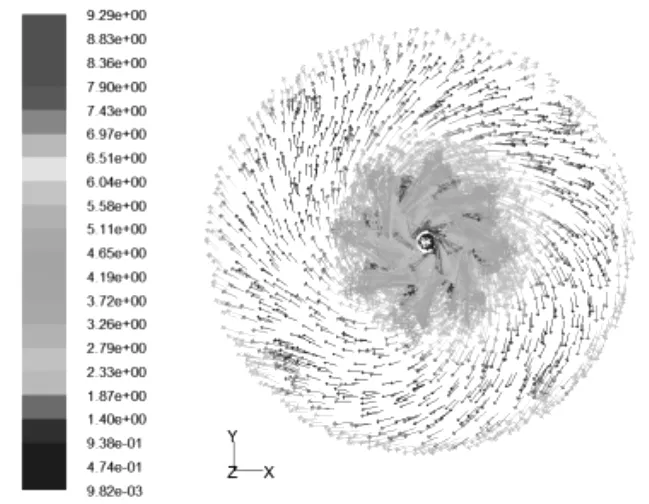

图8、图9是搅拌轴横截面上的搅拌流场的速度矢量图,截面位置选取在距离罐体底部Z=1 100 mm和Z=3 200 mm(六叶涡轮和底层A315搅拌器)的位置处。由这两幅流场图的对比能够很好地看出,六叶涡轮在推动流体向四周流动时其能力和作用范围远远大于A315搅拌器。

图6 垂直面液相流场

图7 六叶涡轮区流场(局部放大)

图8 Z=1 100 mm液相流场

4 结论

本文使用CFD方法和标准的κ-ε紊流模型,对发酵行业中使用多层、组合式搅拌器的生物反应器内流场进行了模拟,分析了发酵罐内垂直面和水平面上液相流的流场分布及规律。研究表明:CFD计算和模拟实验的结果,可以为搅拌器的桨叶选型提供参考,并可用于指导生物反应器的设计开发和优化。应当指出,实际发酵过程中,还需考虑通气流量和温度等因素,因此还有待进一步的研究。

[1] 黄志坚,虞培清,苏扬,等.发酵罐用搅拌器的工业应用进展[J].医药工程设计,2004,25(1):1-4.

[2] 刘敏珊,张丽娜,董其伍.圆盘涡轮式搅拌槽的数值模拟[J].郑州大学学报(工学版),2007,28(1):122-128.

[3] 侯拴弟,钟孝湘,王英琛,等.斜叶涡轮搅拌槽流动场数值研究[J].北京化工大学学报(自然科学版),1999,26(4):1-4.

[4] 黄雄斌,闫宪斌,施力田,等.固-液搅拌槽内液相速度的分布[J].化工学报,2002,53(7):717-722.

[5] 吴学凤,姜绍通,张旻,等.机械搅拌生物反应器的CFD模拟及其在发酵生产乳酸中的应用[J].食品科学,2010,31(7):186-189.

[6] 李良超,黄雄斌.固液搅拌槽内近壁区液相速度研究[J].北京化工大学学报,2005,32(1):33-38.

[7] 王凯,虞军.搅拌设备[M].北京:化学工业出版社,2003.

[8] 永田进治.混合原理与应用[M].马继顺译.北京:化学工业出版社,1984.

CFD Simulation and Structure Design of Stirred Bioreactor

Liu KaiShu AnqingMa ChangchunWei HuazhongGong Zhe Dong Housheng

Using CFD software Fluent,the whole numerical simulation for agitated flow field of fermenter in fermentation industry was carried out by multiple reference frame method.Based on standard κ-ε turbulence model,flow field distribution of fermenter was simulated,flow field distribution and rules of liquid flow at vertical and horizontal plane was also be analyzed,which could provided reference for structure design of agitator.

Bioreactor;Fermenter;Agitator;Computational fluid dynamic;Numerical simulation

TQ 051.7

*刘凯,男,1986年生,硕士研究生。武汉市,430205。

2011-11-13)