挡板式管道混合器絮凝沉降性能的试验研究

张 舒 沈丽娟 张 娟

(中国矿业大学煤炭加工与高效洁净利用教育部重点实验室,江苏省徐州市,221008)

挡板式管道混合器絮凝沉降性能的试验研究

张 舒 沈丽娟 张 娟

(中国矿业大学煤炭加工与高效洁净利用教育部重点实验室,江苏省徐州市,221008)

提高矿浆跟药剂的混匀程度是改善煤泥水絮凝沉降效果的基础,在管道中设置挡板可以有效地促进矿浆和药剂的混合。本文通过对管道中挡板的形状、挡板总数以及挡板间距这3个影响因素所进行的正交试验,分析得出了有利于煤泥水沉降的最佳条件。

挡板 管道混合器 絮凝沉降 正交试验

选煤厂煤泥水处理时,通常加入凝聚剂或絮凝剂来强化煤泥水的沉降效果,药剂条件是影响絮凝沉降效果的关键因素之一。在药剂与矿浆的混合过程中,药剂和矿粒的有效接触是首要条件,增强药剂与矿粒的接触程度和提高矿浆与药剂的混匀程度是改善煤泥水絮凝沉降效果的前提与基础。

管道混合方式耗能低,其消耗的能量主要来自于管道中流动的流体本身,无需外界再附加能量,而且混合强度可以通过改变管道结构实现。典型的装置就是在管道内安装挡板,挡板式管道混合器主要依靠管道内的混合单元构件挡板对流经的流体产生较大的扰动作用,使流体不断地急速扩大和缩小,并产生连续强烈的剪切力和切割力,从而达到均匀混合的目的。

本试验的目的就是对管道中挡板的各参数进行探索试验,得出各参数对煤泥水絮凝沉降的影响规律,为以后的管道结构优化提供方向。

1 试验准备

1.1 试验煤样

煤样筛分试验结果如表1所示。该煤样主导粒级为-0.045mm,占总样的53.80%,灰分较高,为47.32%,其它两个粒级含量相差不大,分别是20%和26.2%,灰分比-0.045mm较低。该煤样高灰细泥含量较大,在选煤厂中较难处理,容易使洗水固体物含量升高。本试验配制的煤泥水浓度为30g/L。

表1 煤样筛分试验结果表

1.2 试验药剂

药剂为阴离子1200万分子量的聚丙烯酰胺,浓度为50g/t。

1.3 试验仪器

自制挡板式管道混合器如图1所示,主要由搅拌器、入料槽(高为400mm,内径为250mm,材质为有机玻璃)、阀门、连接管、加药器以及挡板式管道(内径为20mm,材质为有机玻璃)这6部分组成。

图1 自制挡板式管道混合器结构图

1.4 试验结果评价指标

本试验取煤泥水上清液的透射比为评价指标,配制煤泥水用自来水的透射比T,设定为100%。

试验时,在入料槽中加入一定量的煤泥水,开启搅拌器进行搅拌,达到均匀入料的目的,之后打开阀门,待流量稳定后用注射器以恒定药剂量加入聚丙烯酰胺,煤泥水和药剂经过管道混合器后,在出口处用直径为100mm的接样容器接取煤泥水1 L,静置1min后抽取液面下25mm处的上清液,测其透射比。试验结果说明透射比越大,煤泥水絮凝沉降效果越好。

2 挡板参数分析

2.1 挡板形状

挡板形状是挡板式管道混合器结构参数之一,改变挡板形状对改变管内流体的运动状态有很大的影响,从而进一步影响煤泥水絮凝沉降的效果,管道中挡板形状主要与其横截面积相关。

流体流经管道某一截面的流量Q与其截面积A和流速v有关,即Q=Av。当流量Q保持不变时,截面积A与流速v成反比关系。在管道中加入面积为S的挡板后,该截面的面积发生变化,由原来的A变为A-S,若要保持流体流量Q不变,则流体流过该截面时流速v应急剧增大,且挡板面积S越大,流速v增大的越多。这里的速度v是矢量,其数值和方向均有变化,因此挡板截面积的大小对管道内流体的流动状态影响较大。

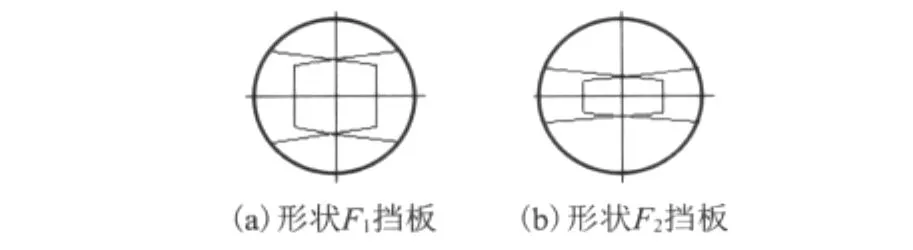

试验设置两种截面积大小不同的挡板,挡板F1面积为管截面的一半,挡板F2面积为挡板F1面积的一半,如图2所示。挡板材质为镀锌铁皮,用AB胶粘贴在管道内。

图2 截面积不同的挡板

2.2 挡板间距

挡板间距的大小影响管道中流体的紊流强度,在合适的位置安装挡板可以产生足够大的紊流强度,促使煤泥水与药剂更好的混合。当挡板数目一定时,其间距还会影响管道的最终长度,继而影响矿浆在管道混合器中的停留时间,即挡板间距越大,管道越长,矿浆在管道中停留的时间越长。

参考其他挡板管道混合器以及考虑到现实的可操作性,本试验选取挡板间距为管径的2倍和4倍,即4cm和8cm。

2.3 挡板总数

为选取合适的挡板数目进行正交试验,在挡板形状为F1、挡板间距为8cm时进行了挡板数目的试验,先取4块挡板进行试验,然后每次增加4块,挡板数目试验结果见图3。

图3 挡板数目试验结果

由图3可以看出,当流体经过前16块挡板时,上清液透射比的变化趋势比较明显,从15.10%上升至73.80%。随着挡板数目的增加,透射比变化缓慢,上清液趋于稳定。参照此试验结果,选取8块和16块挡板进行管道混合器的正交试验。

3 试验设计

正交试验共考察3个因素,挡板形状A、挡板间距B以及挡板总数C,考虑它们之间的交互作用,选取正交表L827,各因素的水平分别为挡板形状A:F1、F2,挡板间距B:4cm、8cm,挡板总数C:8块、16块。

4 正交试验结果分析

根据以上方案进行了试验,并在试验环境相同的情况下进行了重复试验,结果如表2所示。

表2 透射比正交试验结果分析表

由表2可知,其中Ki是第i个因素8次试验结果之和,ki是第i个因素8次实验结果的平均值,极差R=k1-k2,Si为离差平方和。

4.1 直观分析

(1)试验结果的直接对比。通过表2试验指标的结果直接对比,可以看出4号试验两次重复试验结果最好,上清液透射比分别为74.10%和68.28%,因此A1B2C2试验条件最好。

(2)因素水平效果的统计计算和综合对比。根据表2各因素不同水平试验结果的平均值可以看出,A因素取1水平、B因素取2水平、C因素取2水平时试验指标最好,这一结果与直接对比结果完全一致。

(3)因素效应的直观对比。极差的大小可以反映试验中各因素作用的大小。根据表2中极差R的大小可以得出3个因素的主次顺序为C>A>B。

表3 方差分析表

4.2 方差分析

按下列顺序分别计算各因素离差平方和Si、试验误差平方和SE2、自由度fi、均方统计量

由表3可以看出,3个因素对试验指标的影响顺序为C>A>B,这与直观分析结论一致。FA×B与FA×C均小于F0.1(1,8),所以交互作用A×B与A×C均不显著,为了提高检验精度,可将其合并为试验误差SE1。根据统计量F做显著性检验,可知各因素A、B、C对试验指标影响较为显著,且主次顺序为C>A>B,同时交互作用A×B×C、B×C对指标也有一定的影响。

5 结论

通过对自制的挡板式管道混合器进行正交试验,分析得出以下结论:影响煤泥水沉降效果因素的主次顺序为挡板总数、挡板形状以及挡板间距,并且在挡板总数为16块、挡板形状为F1、挡板间距为8cm时煤泥水上清液透射比最大,煤泥水沉降效果最佳。

[1] 陈建中.选煤标准使用手册[M].北京:中国标准出版社,1999

[2] 刘炯天.试验研究方法[M].徐州:中国矿业大学出版社,2006

[3] 吴群英,林亮.应用数理统计[M].天津:天津大学出版社,2004

[4] 刘雁鹏.选煤厂煤泥水絮凝沉降试验研究[J].中国煤炭,2011(9)

Performance research on flocculation and sedimentation of baffle pipeline mixer

Zhang Shu,Shen Lijuan,Zhang Juan

(Key Laboratory of Coal Processing and Efficient Utilization,Ministry of Education,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China)

Increasing the mixing degree of reagent and coal slurry is the basis of improving the effect of coal slurry flocculating-sedimentation,and installing baffles in the pipeline can promote the mixing degree.Through the orthogonal experiment on three influential factors of baffle shape,baffle number and baffle spacing,the paper has obtained the optimal condition for coal slurry flocculating-sedimentation.

baffle,pipe mixer,flocculation and sedimentation,orthogonal experiment

TD946.2

A

张舒(1988-),女,江苏沛县人,中国矿业大学化工学院在读硕士,从事矿物加工工程的研究。

(责任编辑 王雅琴)