汽车离合器滑转过程动力学性态仿真

周永 时培成

(安徽工程大学机械与汽车工程学院,安徽 芜湖 241000)

对于以内燃机为动力的汽车,离合器是汽车传动系中直接与发动机相连接的总成。目前,各种内燃机汽车广泛采用的摩擦离合器是一种依靠主、从动盘之间的摩擦来传递动力且能分离的装置。随着汽车发动机转速、功率的不断提高和汽车电子技术的高速发展,人们对离合器的要求越来越高。因此,提高离合器工作性能、延长离合器的使用寿命,适应发动机的高转速及汽车传动系的自动化控制,已成为离合器的发展趋势。对离合器的运动过程进行分析,有助于研究整个汽车传动系统的动态特性;同时,对离合器的设计、维护及可靠性的研究具有重大意义。

当前,国内外针对离合器的研究着重于离合器接合、分离过程中的数学建模及行程控制。文献[1]和[2]分别建立了离合器啮合和接合仿真模型,对离合器的啮合过程及汽车起步时的离合器接合过程进行了仿真,给出了仿真结果。文献[3]建立了换档离合器的虚拟样机模型,对离合器的结合与分离过程进行了仿真分析。文献[4]采用ADAMS软件分析了齿式离合器轮齿结合过程的动态特性,给出了完整结合过程的转矩、轴向力和转速等关键参数。文献[5]针对膜片离合器工作过程中的动力学特性,定义了狭义动态摩擦系数,根据摩擦学原理提出了一种离合器过度动态过程的数学模型,并对模型进行仿真检验。文献[6]运用C语言编程循环调用ANSYS软件的方法,模拟了电压源励磁的直流电磁离合器的动态特性。文献[7]对包含双离合器的汽车传动系进行了动力学和运动学仿真研究,并考虑了同步器的影响因素。

上述研究没有对正压力与摩擦力矩之间动态过程进行分析,而是采用了静态分析模型,模型的简化使得针对离合器操纵机构的先进控制方法受到局限,不能很好的反映离合器工作过程中的动态特性。本文将分析离合器工作过程中的动力学特性,提出离合器动态滑转模型,并对模型进行仿真检验。借助该离合器滑转过程的仿真模型,还可以进行汽车动力性能的分析和评价,并为汽车自动控制离合器的研究提供新思路。

1 离合器的数学模型

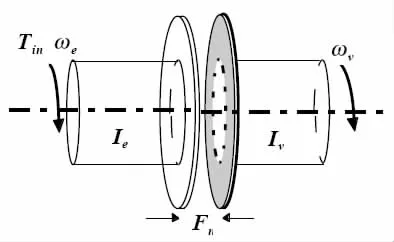

离合器的结构形式多种多样,但它们的工作原理可由示意图1表示。离合器工作时,主动盘利用摩擦力(与主、从动盘之间弹簧的正压力成正比)驱动从动盘转动。因此,在离合器刚刚接合阶段,主、从动盘之间存在滑转,此时离合器是一两自由度的力学系统。随着离合器踏板的进一步放松,主、从动盘之间的正压力增加,从动盘的转速和传递的转矩也增加,当主、从动盘到达同步转速时,则被锁定为一体,成为单自由度的力学系统。由此可见,离合器的控制问题实际上归结为离合器主、从动盘之间的正压力控制;只要合理控制主、从动盘之间的压力,就能满足汽车不同行驶工况的要求。

图1 离合器工作示意图

离合器的动态接合过程,可由相应的数学模型来描述。根据图1,主动盘的运动方程可写为:

式中,Tin为发动机输出给离合器的转矩;Tcl为离合器传递给变速器的转矩;be为发动机粘性阻尼系数;Ie为发动机和飞轮的转动惯量;ωe为离合器主动盘角速度。

同理,从动盘的运动方程可写为:

式中,TL为作用在从动盘上的负载转矩;bυ为汽车传动系其他从动件等效阻尼系数;Iυ为汽车传动系其他转动部件的等效转动惯量;ωυ为离合器从动盘角速度。

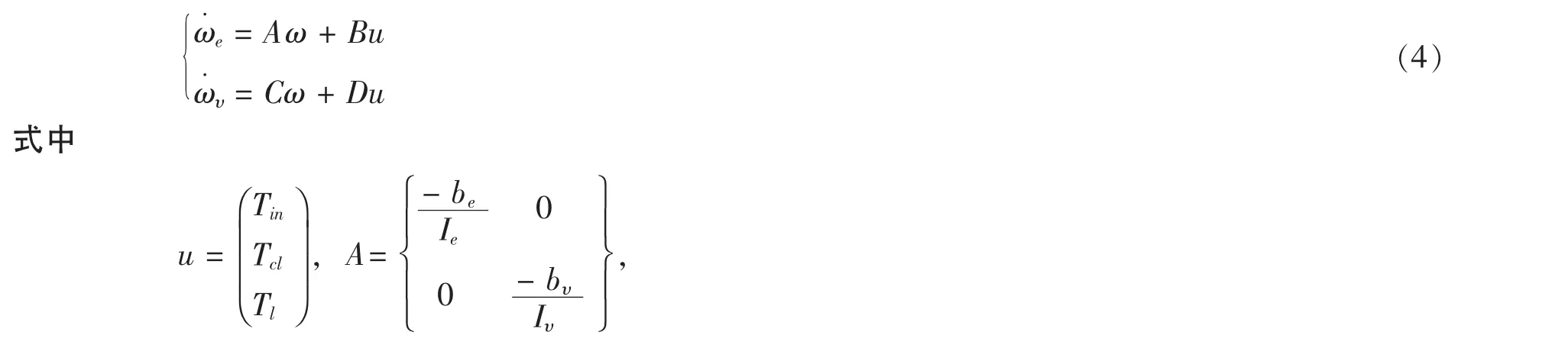

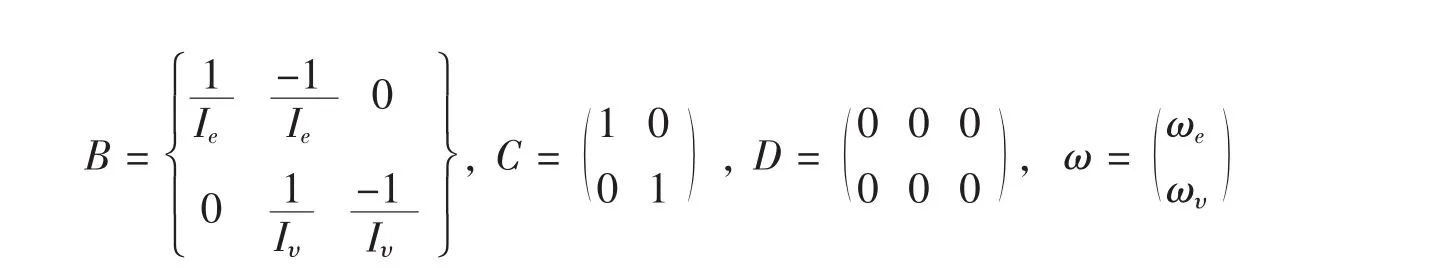

由式(1)和式(2)得:

将(3)式用状态方程描述可得:

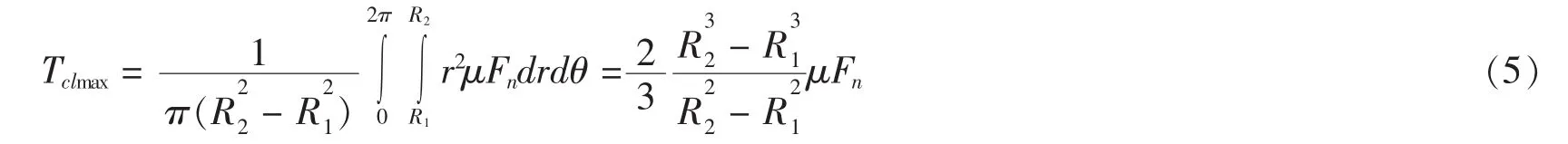

离合器能传递的最大转矩可表示为:

式中,R1、R2为主、从动盘之间接触圆环面的内、外半径;μ为主、从动盘之间的摩擦系数;Fn为主、从动盘之间压紧弹簧的弹力。

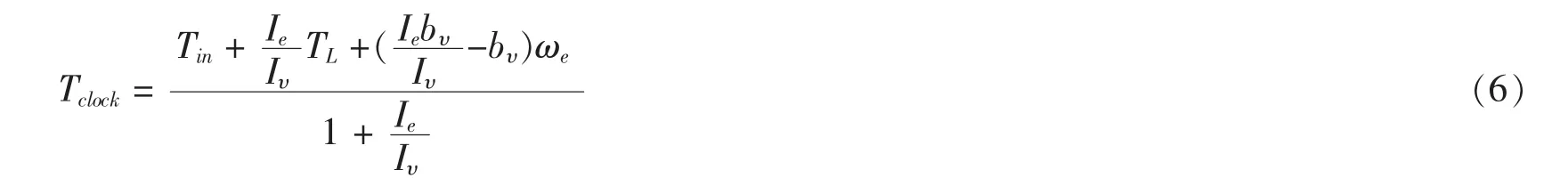

当ωe=ωυ时,主、从动盘的滑转消失,离合器由两个自由度变为一个自由度,变为锁定状态。利用条件ωe=ωυ,将式(4)代入式(5)得离合器锁定时传递的转矩为:

于是,在锁定模式,离合器传递的转矩为:

而在非锁定模式,离合器传递的转矩为:

2 离合器运动仿真系统的建立

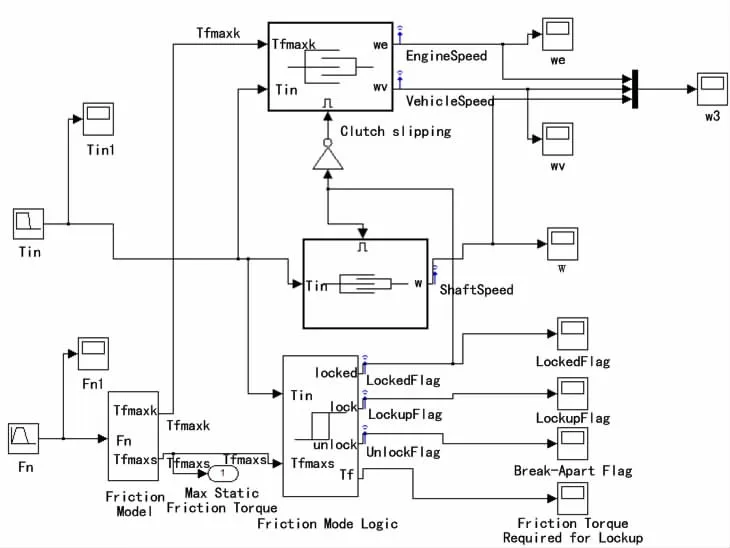

根据以上的理论推导,在Matlab/Simulink中搭建离合器仿真主模型,如图2所示。模型将离合器的工作过程分为两种工况:滑转工况和锁止工况,并使用一个模式选择模块决定是滑转模块工作还是锁止模块工作。模式选择模块是本仿真系统中最关键的模块,它决定了仿真的合理性。

图2 离合器仿真主模型

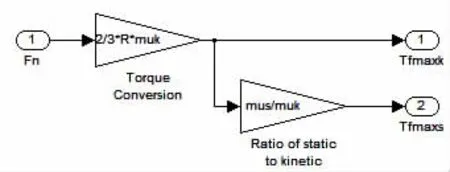

图2中的Friction Model模块为离合器动、静摩擦扭矩计算模块,详见图3,此模块的输入量为离合器弹簧压紧力Fn,输出为动摩擦扭矩Tfmaxk和静摩擦扭矩Tfmaxs。这两个参数将作为其他模块的输入。图3中R为摩擦片的半径,muk为动摩擦系数,mus为静摩擦系数,这些参数是离合器的关键参数。

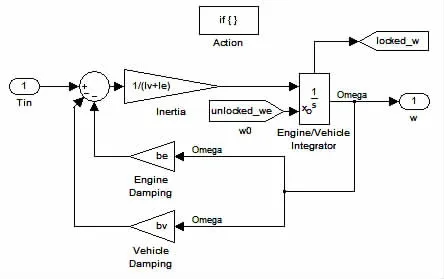

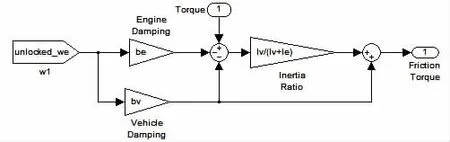

图2中的Locked模块为离合器锁止模块,详见图4,此模块的输入量是发动机扭矩Tin,输出量为离合器从动盘转速(此时主、从动盘转速相同)locded_w,积分初值为滑转时的主动盘转速unlocked_we。

锁止模块转速计算的主思路是:1)先由扭矩和转动惯量计算出角加速度;2)再对角加速度积分一次得到角速度;3)积分的初值来自滑转模块的输出,滑转模块输入来自锁止模块的输出,这两个模块交替工作;4)同时将发动机和整车传动系的润滑损失以及风阻等各种与转速相关因素合并为阻尼,加入到反馈环节。

图3 离合器动、静摩擦扭矩计算模块

图4 锁止模块

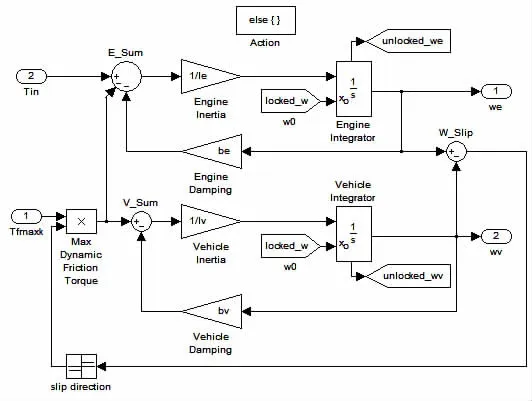

图2 中的clutch slipping模块为离合器滑转模块,详见图5,此模块的输入量为发动机扭矩Tin和主、从动盘间动摩擦扭矩Tfmaxk,输出为离合器主动盘转速we和从动盘转速wv。积分器的初值为锁止时的从动盘转速locded_w。滑磨模块与锁止模块转速计算的思想是一致的。

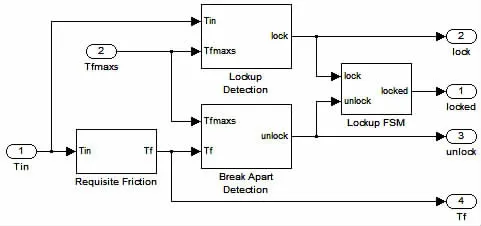

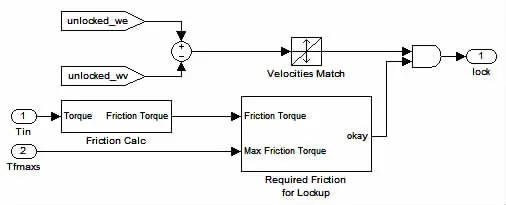

图2中的Friction Mode Logic为模式选择模块,详见图6,此模块的输入量为发动机扭矩Tin、最大的静摩擦扭矩Tfmaxk,输出为预锁止标志lock、已锁止标志locked、分离标志unlock和由发动机扭矩计算的所需离合器扭矩Tf。Friction Mode Logic模块包含有4个功能模块:

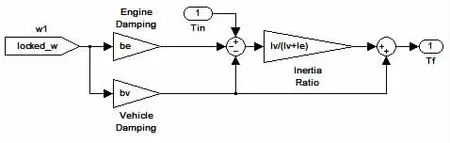

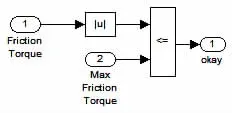

1)需求扭矩计算功能模块(Requisite Friction),见图7,此模块的作用是假定在给定的发动机扭矩下离合器锁止了,根据发动机转速计算此时离合器的从动盘应该传递的扭矩。这个扭矩Tf在锁止判断子模块和分离判断子模块中将作为判断的参考量。

图5 滑转模块

图6 模式选择模块

2)锁止判断功能模块(Lockup Detection),见图8,此模块分别根据离合器主、从动盘转速的比较和传递扭矩与最大静扭矩的比较判断离合器是否应该锁止。它包含了2个子模块,其中Friction Calc与需求扭矩计算功能模块(Requisite Friction)所述的模块功能和原理相同,只是车辆阻尼计算的转速不同,这里采用分离时的主动盘转速;Required Friction for Lockup模块为扭矩比较模块,比较传递扭矩与最大静扭矩的大小。扭矩比较模块(Required Friction for Lockup),内嵌2个方法选择模块,即离合器传递扭矩大小计算方法选择模块及扭矩比较方法选择模块,分别如图9、图10所示。

图7 需求扭矩计算功能模块(Requisite Friction)

图8 锁止判断功能模块(Lockup Detection)

图9 扭矩计算方法选择模块

图10 扭矩比较方法选择模块

图11 分离判断功能模块

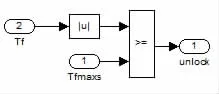

3)分离判断功能模块(Break Apart Detection),详见图11,这里离合器分离判断没有考虑转速的因素,因为当离合器锁止时传递的扭矩大于离合器的最大静摩擦扭矩,所以只用扭矩作为判断的依据。

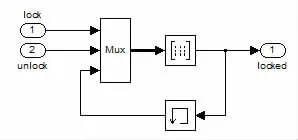

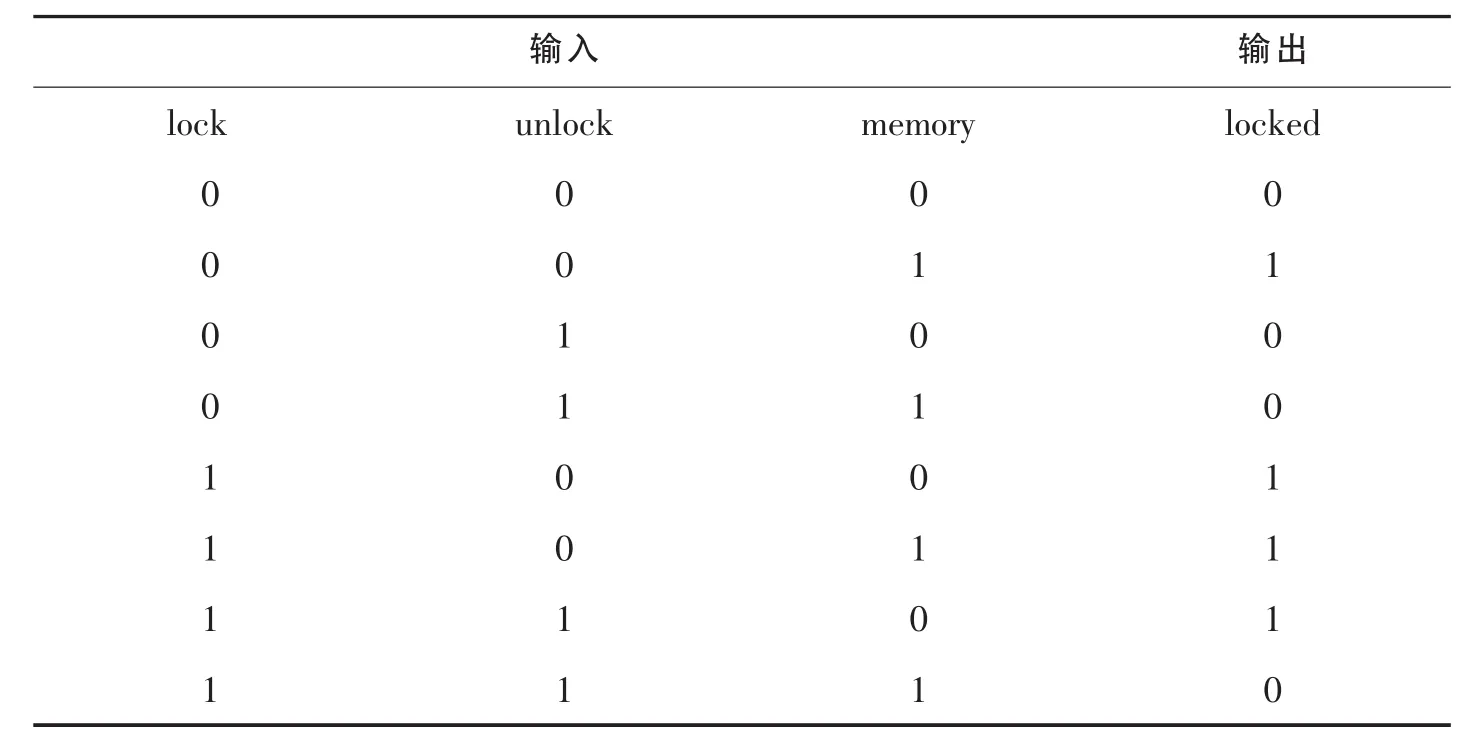

4)锁止逻辑判断功能模块(Lockup FSM),详见图12,此判断模块的输入有三个:预锁止信号、预分离信号和系统上一次的输出结果,表1为锁止逻辑判断表。

图12 锁止逻辑判断功能模块(Lockup FSM)

表1 锁止逻辑判断表

当锁止与分离模块判断不一致时(锁止判断分离,分离判断锁止),输出依据系统上一次的状态。当锁止模块与分离模块做出相同的判断时,无论上次离合器状态如何,输出判断的状态。当锁止与分离模块判断不一致时(锁止判断锁止,分离判断分离),系统的输出与上一个状态相反,即系统会在锁止模块和分离模块之间切换,直到系统输出状态稳定。

3 离合器运动仿真

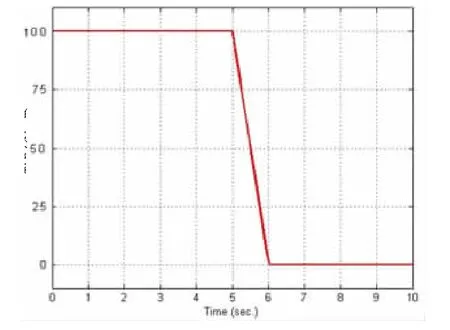

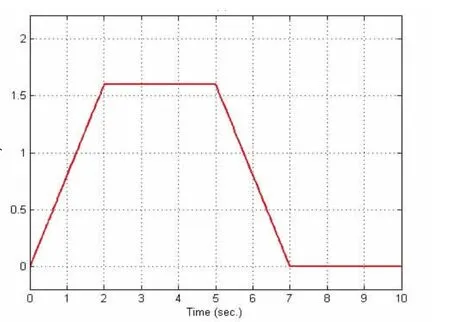

离合器模型的输入信号为发动转矩Tin和离合器压紧力Fn,假设其输入信号的图形分别如图13和图14所示。根据图13发动机扭矩首先在100N·m保持5秒,第6秒内扭矩降为0,即发动机停止运转,第7秒~第10秒内保持为0;根据图14,离合器的压紧力在第1秒至第2秒内由0线性增加到最大值,第3秒至第5秒内保持最大值,第6秒至第7秒内由最大值线性降低到0,第8秒~第10秒内保持为0,即离合器完全分开,没有传递扭矩。

图13 发动机转矩Tin信号

图14 离合器压紧力Fn信号

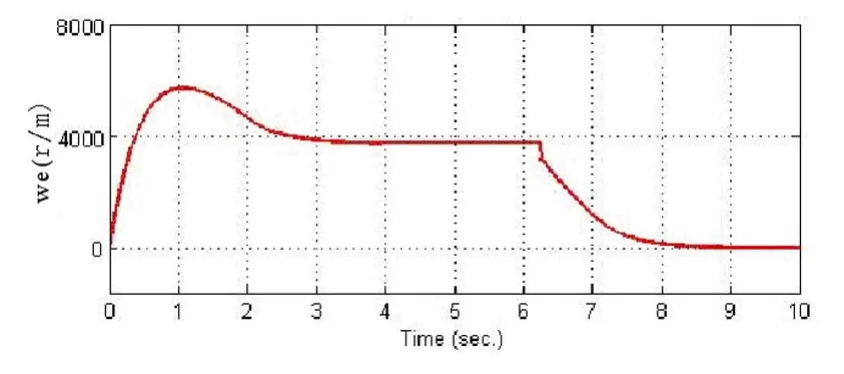

图15 仿真过程主动盘转速曲线

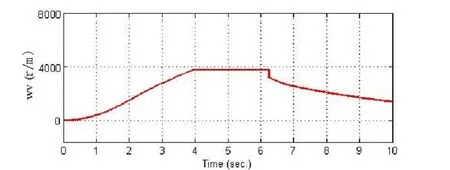

图16 仿真过程从动盘转速曲线

根据以上输入条件,由模型仿真后输出的滑转时主、从动盘角速度曲线如图15和图16所示,图17和图18分别为预锁止标志曲线和已锁止标志曲线。

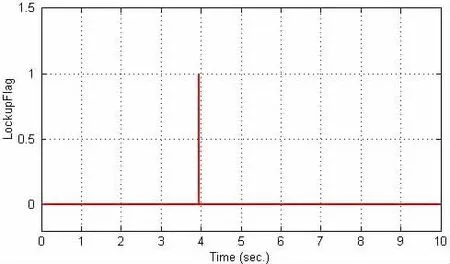

图17 预锁止标志曲线

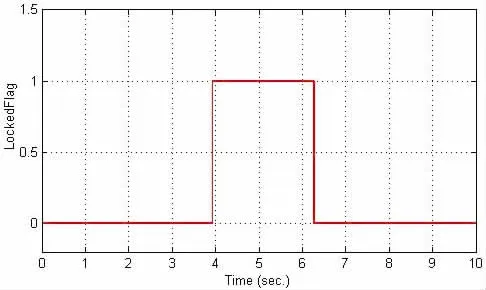

图18 已锁止标志曲线

由图15、图16可见,在开始的4秒内,离合器的主动盘转速大于从动盘转速,在第5、第6秒内主、从动盘转速相等,离合器处于锁止状态。尔后,随着压紧力的下降,离合器主、从动盘脱开,处于滑转工况;此时,由于汽车行驶的惯性,传动系反向带动离合器从动盘高速旋转,导致从动盘的转速大于主动盘的转速。由图17、图18可知,离合器主、从动盘开始锁止的开始时刻是第4秒的结束时刻,锁止状态一直保持到第7秒的开始段。综上,仿真过程基本与汽车实际行驶时的离合器工况相符。

4 结束语

论文利用Matlab/simulink软件对离合器的运动工况进行了仿真分析,研究结果对电控离合器的设计有一定的指导意义。但文中离合器仿真模型也还存在一些不足:离合器摩擦片的有效摩擦面积为估算值;摩擦系数的热敏性被忽略;系统中采用的车辆的旋转阻尼在实际中很难确定为一个合适的值,这些不足需要在后续研究中加以完善。

[1]田颖,孙聿峰,卢青春.基于Matlab的自动同步离合器建模与仿真[J].清华大学学报(自然科学版),2004,44(2):255-257.

[2]孙文凯,严运兵,刘旺.汽车离合器起步接合过程的仿真研究[J].武汉科技大学学报(自然科学版),2006,29(4):368-371.

[3]周毅,胡纪滨.基于虚拟样机技术的动力换档离合器动力学仿真[J].计算机仿,2005,22(11):237-240.

[4]蒋庆磊,武鹏,王乐勤,吴大转.齿式离合器结合过程动态特性的仿真[J].机械设计,2009,26(3):20-22.

[5]王玉海,宋健,李兴坤.离合器动态过程建模与仿真[J].公路交通科技,2004,21(10):121-125.

[6]赵韩,李露,王勇.电压源励磁的电磁离合器动态特性分析[J].农业机械学报,2008,39(4),197-189.

[7]E.Galvagno,M.Velardocchia,A.Vigliani.Dynamic and kinematic model of a dual clutch transmission[J].Mechanism and Machine Theory,46(2011)794–805.