固体火箭发动机燃气导流片导转特性分析研究*

孙钟阜,郑 健,薛海峰

(1海军驻上海地区水声导航军代室,上海 201108;2南京理工大学机械工程学院,南京 210094)

0 引言

在火箭武器设计中,为了减小推力偏心、气动偏心和质量偏心等扰动因素产生的火箭弹散布,通常使火箭弹绕纵轴低速旋转;为了利用离心惯性力使火箭弹引信解脱保险机构,也需使火箭弹绕纵轴旋转。火箭弹绕纵轴旋转的方法通常包括:采用螺旋定向器发射,尾翼式火箭弹尾翼片斜置,设计专门的导转火箭发动机,在火箭发动机喷管内安装燃气导流片导转。采用螺旋定向器发射在出炮口时达到最大转速,出炮口后要依靠其它方法导转;斜置尾翼片导转方法可以在全弹道上导转,但在膛内不能导转,且在弹道初始段转速较低;采用导转发动机可以获得较高转速,但结构比较复杂,生产成本高;采用在喷管内安装的燃气导流片导转不但能在发射管内导转,获得较高的炮口转速,而且在整个主动段内都在导转,通常调整导流片尺寸及斜置角可以获得预定的转速特性,且总体结构比较简单[1-2]。

文中主要对喷管中燃气导流片的流场特性进行了数值仿真研究,计算分析了其导转特性,并与喷管燃气导流片的高速旋转试验结果进行了比较研究。

1 数学模型

考虑到固体火箭发动机燃气尾流的性质(高温高压、高马赫数、流场中有激波和膨胀波组成的复杂波系),选择三维粘性N-S方程及k-ε湍流模型来描述燃气与燃气导流片之间的相互作用,模型中忽略多组分、化学反应以及发动机中产生的凝相组分对流场的影响。气相控制方程组为:

式中:Q= (ρ,ρu,ρv,ρw,ρe)T为守恒向量,ρ、(u,v,w)和e分别为密度、直角坐标系下的速度分量和单位质量气体的总能量;∂Ω为某一固定区域Ω的边界;n为边界的外法向量;Fc和Fv分别为矢通量分解后的对流矢通量和粘性矢通量。状态方程为p=ρRT,R为气体常数[3-4]。

2 物理模型与边界条件

喷管内燃气导流片的结构示意图如图1所示,燃气导流片安装在喷管扩张段后端的圆筒段内,每个导流片相对于喷管轴线都有一个角度为α的斜置角,斜置方向都向右。固体火箭发动机推进剂在燃烧室内部经点火燃烧,在喷管出口导流片处形成高温、高压、欠膨胀的射流燃气,形成受导流片影响的尾流区域[5-7]。

2.1 计算区域

由于文中只考虑喷管燃气导流片的导转力矩特性,且喷管出口燃气都处于超音速流动状态,其下游流场状态对上游的计算不会产生影响,因此为了减小计算量,在数值建模中未建立导流片外部的流场计算域,计算区域只取发动机喷管本体部分及燃气导流片的流场区域。整个计算模型采用分区法划分结构网格,网格总量约为90万。

2.2 边界条件

1)入口边界:位于图1中的左侧喷管入口区域。一般可采用压力入口条件和质量流率入口条件两种,前者注重总压;后者则强调边界上的质量流率。文中采用后者进行计算,其具体参数根据燃烧室燃气的状态计算获得,数据见表1。

2)出口边界:根据喷管出口的流动状态,采用压力出口条件可以满足计算要求。

3)固体壁面边界:文中不考虑传热、摩擦等因素,认为发动机喷管内壁和导流片等均是无摩擦绝热,因此采用无滑移绝热固体壁面条件。

表1 质量流率入口参数

3 燃气导流片流场及导转特性计算分析

3.1 燃气导流片流场分析

图2为燃气导流片在斜置角α=15°和α=19°下的表面压力分布。由图2可知,燃气导流片在斜置角α=15°和α=19°下的压力分布规律基本相同,即迎风面(Windward)的压力大于背风面(Leeward)的压力,因此导流片的导转力矩主要是由其迎风面和背风面的压力差形成法向力,绕弹体轴线作用产生的。随着导流片斜置角的增大,导流片头部的压力分布和压力值在迎风面和背风面上几乎没有变化,迎风面在导流片中后部的压力增大,而背风面的压力也没有变化。因此,导流片随斜置角的增加,其迎风面和背风面的压力差增大,而它们的法向力绕弹体轴线的作用距离基本不变,从而导流片的导转力矩也随着斜置角的增加而增大。

图2 燃气导流片表面压力分布图

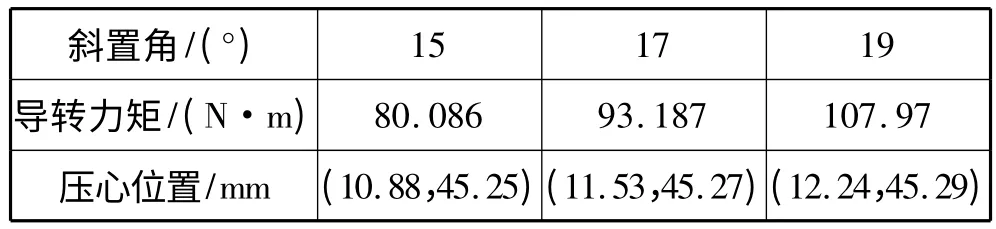

3.2 燃气导流片导转力矩分析

通过对喷管内燃气导流片流场的数值仿真,计算获得导流片在不同斜置角下的导转力矩和压心位置,具体结果见表2。由燃气导流片流场分析可知,随着导流片斜置角的增加,导流片在迎风面和背风面的压力差增大,且在中后部的压力差比重增大,因此随着导流片斜置角的增加,其导转力矩增大,压心位置后移,这也从表2中的数据反映出。

表2 斜置导流片的导转力矩计算结果

4 火箭弹转速计算及试验结果分析

为了使火箭弹绕纵轴旋转,在火箭发动机设计中采用了燃气导流片导转,导流片结构如图1所示。根据导流片导转特性参数、火箭发动机参数及全弹结构特征数,利用火箭外弹道微分方程组,计算了转速特性参数,试制实验发动机和飞行样机后,进行了高速旋转试验台和外弹道转速特性的参数测试。理论计算、试验台测试和外弹道测试的转速数据见表3。

图1 喷管内燃气导流片结构示意图

表3 火箭弹转速计算及试验参数

由表3中数据可见,在外弹道上由遥测设备测试的转速与理论计算结果比较近,而试验台测试结果与理论计算结果相差较大。分析其原因,可能是在高速旋转试验台测试中没有飞行速度和空气动力特性,与实际飞行过程的差异造成的。

5 结论

根据理论分析及试验结果,可以得到以下结论:

1)利用燃气导流片使火箭旋转,可以获得良好的转速特性;

2)燃气导流片所产生的导转力矩主要取决于导流片结构尺寸和斜置角等参数;

3)由理论计算和试验测试的转速数据对比结果可知,燃气导流片导转力矩特性的数值计算结果真实可靠。

[1]王元有,赵伯华,余世方,等.固体火箭发动机设计[M].北京:国防工业出版社,1980.

[2]周长省,鞠玉涛,朱福亚,等.火箭弹设计理论[M].北京:北京理工大学出版社,2005.

[3]莫展,白涛涛,郭颜红.带燃气舵的固体火箭发动机尾流仿真[J].弹箭与制导学报,2011,31(2):120-122.

[4]杜长宝,李军.固体火箭发动机燃气舵推力损失的数值分析与测试[J].弹箭与制导学报,2010,30(2):155-157.

[5]李军,曹从咏,徐强.固体火箭发动机羽流场特性的数值研究[J].弹箭与制导学报,2003,23(2):307-312.

[6]张福祥.火箭燃气射流动力学[M].北京:国防工业出版社,1988.

[7]赵承庆.气体射流动力学[M].北京:北京理工大学出版社,1998.

[8]曹熙炜,刘宇,谢侃,等.一种特型燃气舵数值模拟分析[J].固体火箭技术,2011,34(1):5-8.