气头氨合成回路及冷冻改煤头的工艺设计

周芳 许斌 王时川 中国成达工程有限公司 成都 610041

气头氨合成回路及冷冻改煤头的工艺设计

周芳*许斌 王时川 中国成达工程有限公司 成都 610041

介绍气头氨合成回路及冷冻改煤头的传统改造设计和优化改造设计,并对其流程改动、工艺参数、主要消耗指标、设备改造情况、经济性进行了分析比较,指出三级分氨改两级分氨、冰机合二为一的优化工艺改造,既能节省投资、减少占地,又可降低运行费用。

气头氨合成回路冷冻煤头改造设计

改造设计的一般原则是尽量利旧,在最大限度利旧的基础上,衡量改造方案是否优化,在满足安全可靠性和可操作性的前提下,最终将归结到是否具有经济性,即能否节省投资、降低运行费用。某改造项目将充分利用以天然气为原料的氨合成回路及冷冻系统闲置二手设备,改造后用于以煤为原料的合成氨厂。本文以此项目为例,介绍传统改造方案和最终选用的优化改造方案,着重对流程改动、工艺参数、主要消耗指标、设备改造、经济性进行了分析比较。结果表明三级氨冷改两级氨冷、适当提高分氨温度、冰机合二为一的工艺改造方案,既节省投资、减少占地,又可降低运行费用,为一种较为优化的改造方案。

1 改造背景

项目建设单位从国外引进以天然气为原料的全套二手合成氨装置。该装置原设计采用托普索的工艺技术,包括天然气转化、变换、脱碳、甲烷化、氨合成和冷冻系统,其中氨合成塔为托普索的S-200型专利合成塔。天然气转化和氨合成系统副产高压过热蒸汽,用于驱动合成气压缩机,合成气压缩机的入口压力为2.1MPa(G)。氨合成回路采用塔前分氨、三级氨冷流程,分氨温度为-21℃。

由于改造后装置的原料由天然气改为煤,煤头部分采用6.5 MPa(G)的水煤浆气化工艺,变换采用耐硫变换技术,净化和气体精制采用低温甲醇洗连接液氮洗技术,这样二手设备中能利用的就只有合成回路及冷冻系统。基于现合成补充气压力差异、全厂蒸汽系统设置差异引起的透平驱动蒸汽参数差异,并结合现有二手设备的实际状况及改造报价等,设计改造前已明确合成气压缩机和冰机两大机组需要更换。

2 传统改造方案与优化改造方案

2.1 传统改造方案

传统改造方案的工艺流程见图1。

图1 传统改造方案工艺流程

在传统改造方案中,工艺流程同原流程的氨冷方式类似,均为三级氨冷,氨合成回路单独设置一套冰机冷冻系统。但因原料不同引起的系统设置及前端工艺方案的差异,同原流程相比,改动如下:

(1)塔前分氨改为了塔后分氨流程。来自上游系统的合成补充气经合成气压缩机合成段低、高压缸压缩后,与循环气一起经循环段压缩后进氨合成回路,发生氨的合成反应。改为塔后分氨的原因是以煤为原料的合成氨,净化采用低温甲醇洗技术,为了冷量的合理利用,气体精制采用分子筛干燥串液氮洗深度净化技术,这样合成补充气中不含水,仅含微量的惰性组分,可直接进氨合成塔。塔前分氨改塔后分氨后,合成气压缩机和冰机功耗均有大幅下降。

(2)合成塔出口流程改为蒸汽过热器串中压废锅。原流程设置为合成塔接高压废锅,所产高压蒸汽进转化工序天然气蒸汽转化炉对流段进行过热,其产汽等级与天然气转化废锅产汽等级一致。因以煤为原料的合成氨装置中,前端无高压蒸汽过热热源,故本改造将调整合成产汽等级,使之与前端耐硫变换系统一致,并将蒸汽过热后并入管网进行综合利用。

2.2 优化改造方案

2.2.1 改造思路

对于某一系统的改造,要想做到优化,不仅需要考虑改造系统本身,更应着眼于全装置各系统的配置。原二手流程-21℃的三级分氨设置,使得合成系统冷冻负荷较大。目前新建的先进合成氨装置,均采用提高氨合成及冷冻效率,节省压缩功耗的设计理念,并在此基础上对冷冻分氨温度进行优化。针对本改造项目,由于合成回路改造后采用塔后分氨流程,合成及冷冻效率提高,系统有一定的裕量,可考虑提高分氨温度,并优化氨冷的级数和参数,以降低合成冷冻功耗和冷冻系统的冷却水消耗。与此同时,仍需要考虑两方面的设计要求:

(1)工厂的配置要求合成氨装置既能生产常温的热氨也能生产低温冷氨,因此氨合成回路的设计需要考虑冷氨工况,即使氨冷温度提高,冰机的低压段仍不可缺少。

(2)前端的低温甲醇洗脱硫脱碳净化系统也需要外供冷源,常用的冷冻介质通常为氨或丙烯,由于氨制冷能耗更低且在装置内就可获得,故对于本合成氨装置,宜选氨作为制冷介质。

基于以上的考虑,设计将两个冷冻系统进行整合,这样不仅可节省投资,减少占地,还可降低操作和维护的工作量。

2.2.2 工艺流程

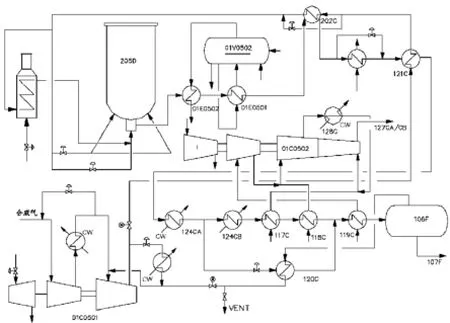

优化改造后的工艺流程见图2。

优化改造后,原先的三级氨冷被改为两级氨冷,冰机系统同时为氨合成回路和低温甲醇洗提供冷量。设备台数更少,投资和占地面积更省。

2.3 工艺参数对比

传统改造和优化改造后的主要工艺参数见表1。为了便于比较,此二手设备原始设计的部分参数也列入表1中。

图2 优化改造后的工艺流程

从表1可知,传统改造后,合成系统的操作压力低于原二手流程压力,合成塔入口的氢分压和氮分压均比原来低,合成塔进出口浓度与原流程几乎相当。氨合成回路及整个冷冻系统(含净化)的总压缩功耗为21838 kW,总冷却水消耗为10340 t/h(循环水按10℃温差)。可见,传统改造后,合成系统的操作条件较原二手设备更为温和。

优化改造后,冰机合二为一,同时提高了分氨温度。其分氨温度的确定,既考虑了节能降耗,如将分氨温度从-5℃提高到0℃,合成冷冻负荷将减少7.5%,其节能效果十分显著,同时也考虑了降低投资,即充分利用现有氨冷器,并考虑冰机各段压比,但前提是必须考虑对现有合成回路其它设备和系统运行的评估。最终将分氨温度确定为0℃。

当然,分氨温度提高到0℃后,合成塔入口氨浓度将从传统改造后的1.7%提高到3.68%。根据催化剂动力学计算结果,要达到同样的产量就需要将压缩机循环段出口压力从125bar(A)提高到134bar(A)。系统压力提高后,回路阻力降将降低15%左右,这样总的合成气压缩功耗仅增加236kW,仅占原压缩功耗的2.5%,且对于冷冻系统,优化改造后总的压缩功耗和循环冷却水消耗均较传统改造有大幅下降。对整个氨合成回路和冷冻系统,优化改造共可节省3840 kW的压缩功耗和1481 t/h的冷却水消耗(循环水按10℃温差)。

此外,由于系统压力和合成气体成分的变化,优化改造后,合成塔出口气露点温度从37℃提高到43℃,在设备改动最小的前提下,冷交换器旁路所占比例需要从39%减少到22%。同时计算表明合成塔入口氢分压和氮分压均有所提高,超过了原工艺参数,但经设备材料复核,在设计的操作条件下,系统可安全运行,且国内也有类似装置在类似参数下多年的运行业绩。

2.4 设备改造

2.4.1 传统改造

(1)静设备改造:新增一台蒸汽过热器;合成废锅余量较大,可堵管后使用;此外,按照新容规《特种设备安全技术规范》中对常温贮存液化气体压力容器设计压力的规定,需要提高液氨闪蒸槽和液氨受槽的设计压力,故这两台设备也需要更换。

(2)动设备改造:更换合成气压缩机和回路冷冻冰机。

2.4.2 优化改造

(1)静设备的改造:由于合成塔出口气露点温度升高,造成合成气水冷器热负荷增加,现有水冷器已不能满足换热要求,需要更换2#水冷器。将三级分氨改两级分氨后,可取消三级氨冷器和三级闪蒸槽。由于二级氨冷器移到了主线上,需要的换热量增加,原二手设备中的一级氨冷器和二级氨冷器均不能满足现流程的工艺要求。经复核计算,将二手设备中的三级氨冷器用于现流程的二级氨冷器,二级氨冷器用于现流程的一级氨冷器,即可满足工艺换热要求。

(2)动设备的改造:冰机合二为一后,可以节省一台冰机及附属系统。

综上,经过优化改造,2#水冷器需要更换,原2#水冷器和取消的原一级氨冷器可考虑它用,同时只需要设置一套冷冻系统。

2.5 经济性

优化改造和传统改造的经济性分析见表2。

表2 优化改造和传统改造的经济性分析

3 结语

综上所述,在1315MTPD氨合成装置气头改煤头的改造中,合成冷冻系统由三级分氨改两级分氨、适当提高分氨温度、冰机合二为一的的工艺方案具有如下优势:

(1)三级分氨改两级分氨后,动力消耗和冷却水消耗都有较大程度的节省,一年共可节省运行费用1191万元。

(2)从固定投资来看,合成气压缩机投资略有增加,但冰机合二为一后,冷冻系统投资将大大节省,占地减少也可节省土建投资,一次性可节省1020万元的固定投资。

(3)从总成本来看,每年可以节省1259万元,相当于吨氨降低了28.7元的运行成本。

可见,优化改造较传统改造,具有较好的经济效益。

This paper presents the conventional and optimized process design of ammonia synthesis loop and refrigeration revamped from natural gas based into coal based.The change of the process flow,process parameters,main consumption figures,equipment modification and economical efficiency are analyzed and compared.It shows that the optimizedrevampingschemeofthree-stageammoniaseparation changed intotwo-stageammoniaseparationandtwoammonia refrigeration compressors incorporated into one can not only save the investment with less floor area but also reduce the operating cost.

Process Design of Ammonia Synthesis Loop and Refrigeration Revamped from Natural Gas Based into Coal Based

Zhou Fang,et al

(China Chengda Engineering Co.,Ltd.,Chengdu 610041)

natural gas basedammonia synthesis loop refrigerationcoal basedrevampingdesign

*周芳:工程师。全国注册化工工程师。2004年毕业于四川大学化学工程专业获硕士学位。主要从事天然气化工和煤化工工艺设计工作。联系电话:(028)65530912,E-mail:zhoufang@chengda.com。

2012-01-12)