化学镀镍层无铬钝化工艺的研究

唐 锋,胡光辉,黄华娥,潘湛昌,魏志钢,曾海霞

(广东工业大学轻工化工学院,广东广州 510006)

化学镀镍层无铬钝化工艺的研究

唐 锋,胡光辉,黄华娥,潘湛昌,魏志钢,曾海霞

(广东工业大学轻工化工学院,广东广州 510006)

探讨了氢氧化钠、碳酸钠、磷酸钠和硅酸钠单独或协同作用对化学镀镍层钝化的影响,并以正交设计试验确定了上述四种组成的最佳浓度。为增强钝化效果,研究了高锰酸钾质量浓度、钝化温度和时间对钝化效果的影响。结果表明,钝化液的最佳组成为10g/L氢氧化钠,15g/L碳酸钠,50g/L磷酸钠,5g/L硅酸钠,1g/L高锰酸钾,θ为80℃,t为20min。化学镀镍层经无铬钝化液处理后,镀层抗腐蚀能力显著提高。

化学镀镍;无铬;钝化;抗腐蚀

引 言

化学镀镍具有镀层均匀、硬度高、耐磨和耐蚀性好等性能,已被广泛应用于航空航天、汽车、化学、石油、军事及电子和计算机等工业[1-2]。但目前化学镀镍技术在印制板(PCB)等行业的应用过程中,因镀层δ一般限定在2~5μm范围内,镀层较薄,易存在抗腐蚀能力差的问题,而镀层的质量会直接影响芯片的焊接、引线键合的强度和可靠性以及影响器件的电参数等[3-4]。

镀层的耐蚀性由镀层的成分、组织结构及表面粗糙度等因素决定[5]。此外,化学镀镍过程会析氢,镀层不可避免地存在微观甚至宏观孔隙,镀层厚度低,则其孔隙更明显。化学镀镍层表面孔隙的尺寸与数量对镀层的耐蚀性起着决定性的作用[6]。因此对化学镀镍层进行钝化处理,以提高镀层的耐蚀性是十分必要的。

据报道,目前生产厂家普遍采用铬酸盐对化学镀镍层进行钝化处理[7-8]。但由于铬酸盐对环境的污染和人体的危害,欧盟指令和我国的环保法规已严格限制铬酸盐的使用[9]。因此,寻求和采用符合环保要求的化学镀镍层的无铬钝化技术将是未来发展的方向。

本文提出了一种化学镀镍层无铬钝化的方法,以正交试验对无铬钝化液中各组分的浓度和组合等对钝化作用的影响,及其钝化处理工艺进行了探讨,以期为化学镀镍层的钝化处理起到一定的启发作用。

1 实验

1.1 镀层制备

镀覆基材为黄铜片,经砂纸打磨、除油、微蚀及活化处理后进行化学镀镍。

化学镀镍溶液组成及操作条件为:

25g/L NiSO4·6H2O,25g/L NaH2PO2·H2O,8 mL/L乳酸,1g/L甘氨酸,4.5g/L乙酸铵,5g/L丁二酸钠,6g/L柠檬酸;pH(用氨水调节)为4.8~5.4,θ为80 ~85℃,t为10min。

1.2 钝化处理

对化学镀镍的试样进行钝化处理,无铬钝化液的组成和操作条件如下:

5~30g/L NaOH,5 ~25g/L Na2CO3,30 ~70 g/L Na3PO4·12H2O,5 ~ 25g/L Na2SiO3,1 ~ 9g/L KMnO4;θ为80℃,t为20min。

钝化处理工艺流程为:化学镀镍试样→自来水冲洗→热风吹干→钝化处理→自来水冲洗→热风吹干。

1.3 镀层测试方法与条件

硝酸浸泡试验是国际化学镀界普遍采用的一种化学镀镍层耐蚀性的快速试验方法,并以其试验结果作为比较镀层耐蚀性的重要参考数据之一[1]。试验步骤如下:1)在50mL容量的玻璃烧杯中,倒入50%硝酸溶液40mL;2)将待检试样沿长边一半浸入硝酸溶液中,另一半暴露空气中;3)试样浸入时开始计时,至镀层表面出现第一个变色点或第一个气泡止。其持续时间即为硝酸浸泡试验结果,以秒表示。

实验中为了对比镀层钝化前后的变化,以不经钝化处理的镀层进行硝酸浸泡试验的结果作为对比的基准,经多次试验确定镀层不经钝化处理的耐硝酸浸泡试验t为10s。

1.4 正交设计试验

实验中为了研究钝化液中各组分的质量浓度,在正交单组分、双组分及三组分实验结果的基础上使用L9(34)正交设计表进行正交试验,四因素分别为氢氧化钠、碳酸钠、磷酸钠和硅酸钠。正交试验因素水平表如表1所示。

表1 正交试验因素水平表

2 结果与讨论

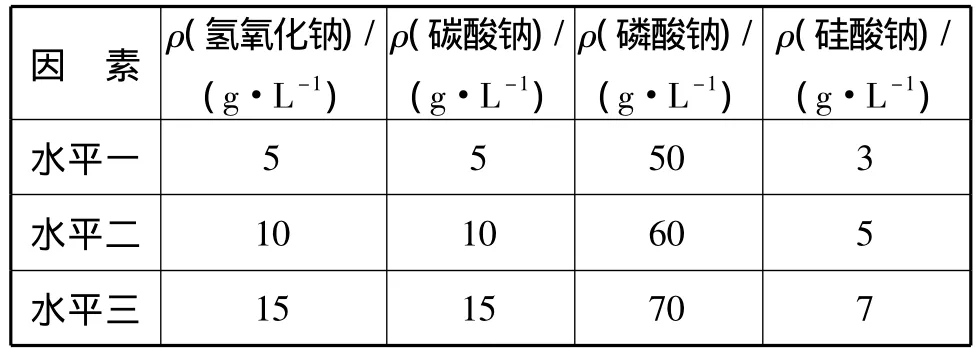

2.1 氢氧化钠对钝化膜的影响

以不同质量浓度的氢氧化钠溶液对化学镀镍层进行钝化处理,实验发现,氢氧化钠质量浓度由0增加至15g/L时,钝化层耐腐蚀性能逐渐下降;从15~30g/L之间,耐腐蚀性能趋于稳定,结果如图1所示。

图1 ρ(氢氧化钠)对镀层钝化膜的影响

上述结果表明,单氢氧化钠钝化处理不能提高镀层抗腐蚀能力,反而降低了镀层的抗硝酸腐蚀性能。为了调节钝化液适当的碱性,选择15g/L的氢氧化钠作为钝化液组成之一。

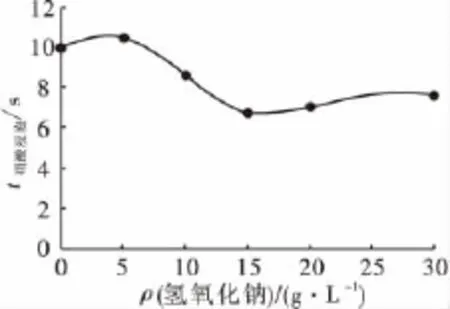

2.2 碳酸钠、磷酸钠和硅酸钠对钝化膜的影响

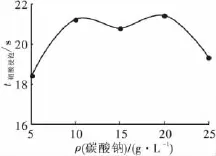

在15g/L氢氧化钠溶液中,分别加入碳酸钠、磷酸钠和硅酸钠,研究其质量浓度对化学镀镍层钝化的影响,结果如图2所示。

图2 ρ(碳酸钠)、ρ(磷酸钠)和 ρ(硅酸钠)对镀层钝化膜的影响

在氢氧化钠溶液中分别加入碳酸钠、磷酸钠或硅酸钠均可以提高镀层耐硝酸腐蚀的时间,即可以提高钝化效果,但随质量浓度的增大,都表现出钝化效果降低的现象。由图2(a)可以看出,ρ(碳酸钠)由0增加至15g/L时,耐腐蚀性能逐渐下降,15~25g/L时,耐腐蚀性能趋于稳定。由图2(b)可以看出,ρ(磷酸钠)由0增加至20g/L时,耐腐蚀性能逐渐增加,30~60g/L时,耐腐蚀性能线性下降。钝化效果相对较好的是硅酸钠,由图2(c)可以看出,ρ(硅酸钠)为1~2g/L耐腐蚀性能最好,在3~9g/L时,耐腐蚀性能在一定的范围内波动。

化学镀镍层在碱性溶液中进行钝化处理,因氢氧化钠的腐蚀作用,会形成Ni(OH)2膜,该膜层易溶解于酸性溶液中,因此不具备防腐作用。若加入碳酸钠、磷酸钠或硅酸钠等,在镀层表面可以生成磷酸镍、碳酸镍或硅酸镍的致密的沉积膜层,从而提高镀层的防腐蚀能力。但质量浓度过大,易产生酸根的竞争吸附,破坏难溶镍盐的致密性,导致耐腐蚀性能降低。

2.3 协同作用的影响

为了探讨钝化液中三种组分的组合对化学镀镍层钝化的影响,分别设计了如下实验。

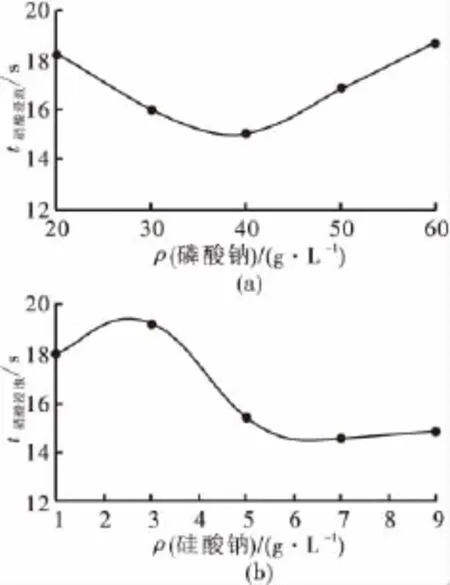

1)在15g/L氢氧化钠和5g/L碳酸钠混合液中,分别添加磷酸钠或硅酸钠。分析磷酸钠或硅酸钠对镀层钝化膜的影响,结果如图3所示。

图3 ρ(磷酸钠)与ρ(硅酸钠)对镀层钝化膜的影响

由图3(a)可知,ρ(磷酸钠)在20~60g/L的范围内,随着质量浓度的升高,耐腐蚀性能先下降后升高,在40g/L有一最低值。图3(b)中表明,低于4g/L的硅酸钠有利于镀层的钝化。实验结果表明,在双组分的基础上加入磷酸钠或硅酸钠没有明显增加钝化效果。

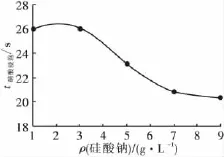

2)在15g/L氢氧化钠和30g/L磷酸钠混合液中,添加硅酸钠。研究硅酸钠的质量浓度对镀层钝化膜的影响,结果如图4所示。

图4 ρ(硅酸钠)对镀层钝化膜的影响

从图4可知,混合组成中硅酸钠可以提高镀层的钝化效果,耐硝酸试验t为20s以上,表明磷酸钠与硅酸钠存在协同作用。ρ(硅酸钠)在1~9g/L范围内,随着质量浓度的升高,耐腐蚀性能下降。说明低质量浓度的硅酸钠有利于提高钝化效果,硅酸钠的适宜质量浓度为1~3g/L。

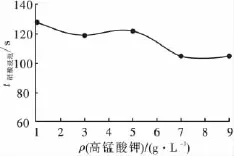

3)在30g/L磷酸钠和1g/L硅酸钠混合液中,添加碳酸钠。研究碳酸钠的质量浓度对镀层钝化膜的影响,结果如图5所示。

图5 ρ(碳酸钠)对镀层钝化膜的影响

由图5发现,ρ(碳酸钠)在5~25g/L的范围内,随着质量浓度的变化,镀层耐腐蚀性能变化不大,5~10g/L时镀层耐腐蚀性能提高,10~20g/L硝酸试验时间虽有波动,但都大于20s。当质量浓度大于20g/L时,耐腐蚀性能下降。

综上分析表明,氢氧化钠、碳酸钠、磷酸钠和硅酸钠四组分之间存在一定的协同作用,能使镀层的表面形成钝化膜。

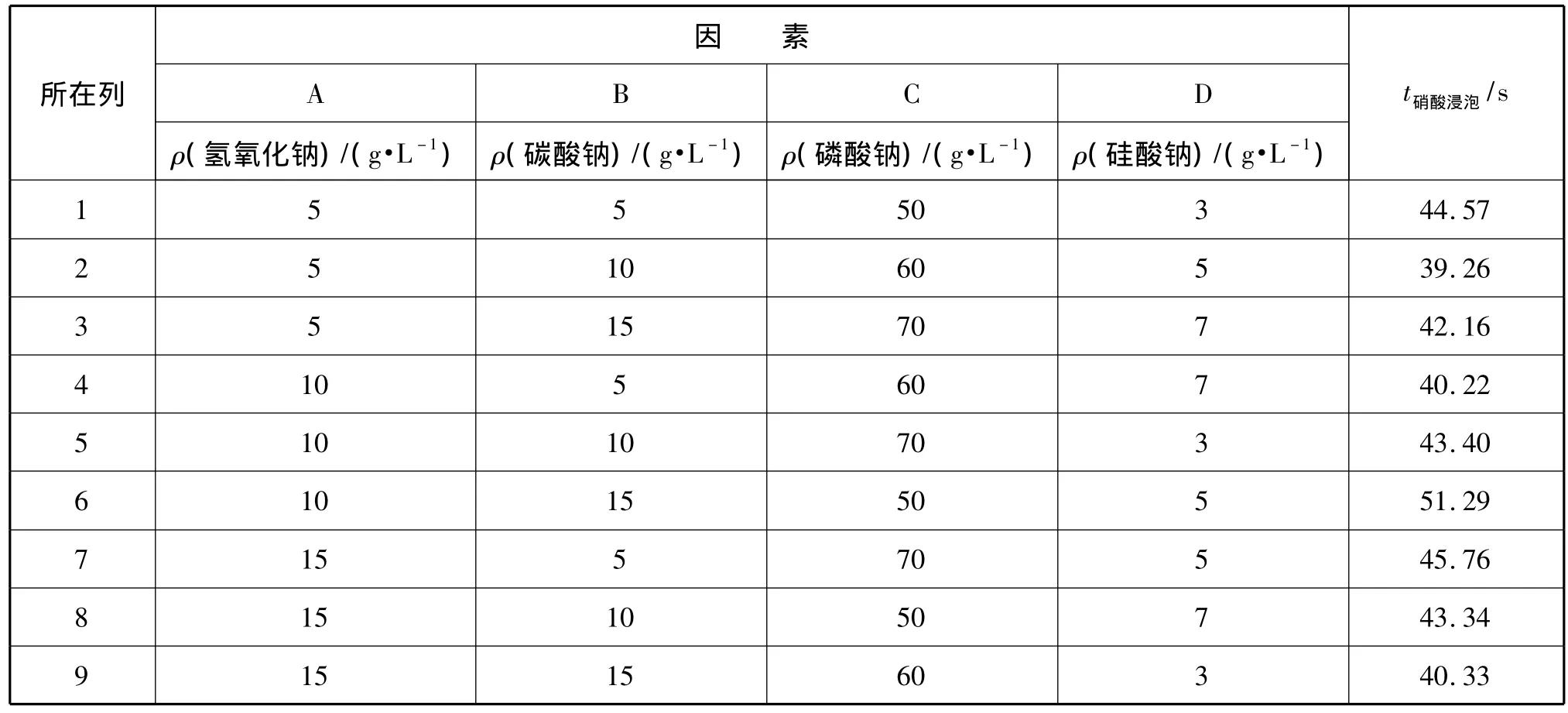

2.4 正交试验

通过上述实验可知,钝化液中组分间存在协同作用。为了确定钝化液中各组分的最佳质量浓度,在以上正交单组分、双组分、三组分实验结果的基础上设计了L9(34)正交试验,四因素分别为氢氧化钠、碳酸钠、磷酸钠和硅酸钠。实验条件:钝化θ为80℃,t为20min。正交试验结果如表2所示。

表2 正交试验结果

由表2可知,在正交试验中第6组的硝酸浸泡试验时间最长,t达到51.29s;其次是第7和第1组,两组实验的硝酸浸泡试验时间接近;结果表明第6组实验组成的钝化液的钝化效果最好。

正交试验结果分析如表3所示。

表3 正交试验分析

由表3可知,在因素A中,均值最大为A2,说明在因素A(氢氧化钠)中的最适用量为水平2(即为10g/L);在因素B中,均值最大为B3,说明在因素B(碳酸钠)中的最适用量为水平3(即为15g/L);在因素C中,均值最大为C1,说明在因素C(磷酸钠)中的最适用量为水平1(即为50g/L);在因素D中,均值最大为D2,说明在因素D(硅酸钠)中的最适用量为水平 2(即为 5g/L),即最佳组成水平为A2B3C1D2与表2结果一致,各因素的作用次序为:磷酸钠﹥硅酸钠﹥氢氧化钠﹥碳酸钠。

综合以上分析,钝化液中各组分的最适质量浓度为:10g/L氢氧化钠,15g/L碳酸钠,50g/L磷酸钠,5g/L硅酸钠。

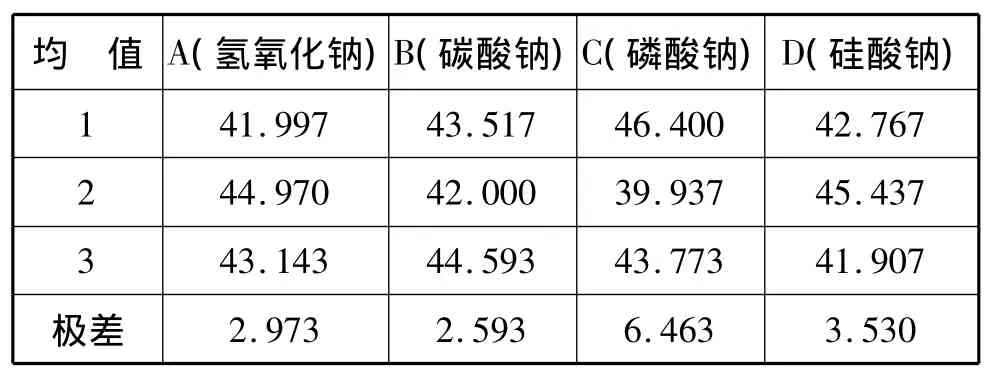

2.5 高锰酸钾对钝化膜的影响

氢氧化钠、碳酸钠、磷酸钠和硅酸钠组成的钝化液对镀层有一定的钝化效果,但仍不能满足要求,在以上实验的基础上在钝化液中加入氧化剂,探讨对化学镀镍层钝化的影响。

在10g/L氢氧化钠、15g/L碳酸钠、50g/L磷酸钠及5g/L硅酸钠溶液中,添加高锰酸钾,研究高锰酸钾对镀层钝化膜的影响,结果如图6所示。

图6 ρ(高锰酸钾)对镀层钝化膜的影响

由图6可知,ρ(高锰酸钾)在1~9g/L的范围内,钝化效果显著提高,硝酸浸泡试验t都在100s以上,相关研究表明,镀层经铬酸盐钝化后的硝酸浸泡t超过60s[10],说明含高锰酸钾的钝化液与铬酸盐钝化液钝化效果相当。随着高锰酸钾质量浓度的升高,在1~5g/L的范围内镀层耐腐蚀性能较稳定,之后缓慢降低,表明ρ(高锰酸钾)小于5g/L,即可达到较好的钝化效果。

高锰酸钾是一种强氧化剂,在钝化液中可使镀层表面成膜速度加快,增加膜层的厚度,并有利于提高膜的性能[11]。钝化过程中,高锰酸钾氧化镀层,使镀层表面在碱性溶液中更易产生活泼的镍离子,镍离子一旦产生便被磷酸钠及硅酸钠成膜和高锰酸钾的氧化作用沉淀形成氧化物,氧化物在镀层表面形成致密的保护膜,从而能有效提高镀层的耐腐蚀能力。

2.6 钝化时间和温度对钝化膜的影响

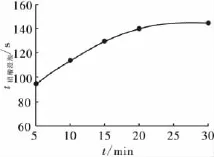

钝化时间直接影响着镀层的钝化效果,实验在最佳组成的钝化液中进行,钝化液θ为80℃,研究钝化时间对镀层钝化膜效果的影响,结果如图7所示。

图7 钝化时间对镀层钝化膜的影响

在钝化温度相同的条件下,随着钝化时间的增加,镀层耐腐蚀性能逐渐增强,并随钝化时间的增加而逐渐增加。结果表明,钝化在20min内基本完成,选择最佳钝化t为20min。

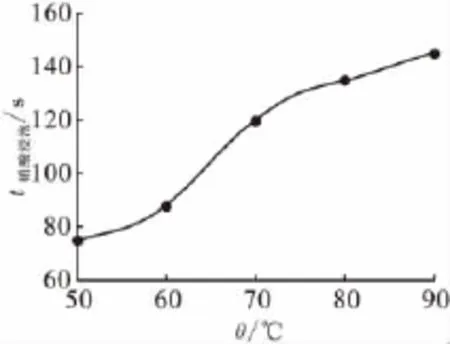

钝化液的温度不仅影响镀层的钝化效果,也会影响镀层钝化的程度。钝化t为20min,钝化液温度对镀层钝化膜的影响,结果如图8所示。

图8 钝化温度对镀层钝化膜的影响

在钝化时间相同的条件下,镀层在钝化液中的钝化效果随着钝化液温度的升高而增加,且表现为温度越高钝化效果越明显。为保证钝化工艺的可行性和钝化效果,选择钝化液的最佳钝化θ为80℃。

3 结论

1)实验表明,钝化液中氢氧化钠、碳酸钠、磷酸钠和硅酸钠四种组分相互间协同作用能够提高钝化效果。

2)通过正交试验及高锰酸钾质量浓度对钝化层耐腐蚀性能的探讨,可以确定钝化液的最佳组成为:10 g/L氢氧化钠,15g/L碳酸钠,50g/L磷酸钠,5g/L硅酸钠,1g/L高锰酸钾。

3)通过时间和温度对钝化层耐蚀性的影响实验,确定钝化液的最佳工艺条件θ为80℃,t为20min。

4)化学镀镍层经无铬钝化液处理后,可显著提高镀层的抗腐蚀能力,其钝化效果与铬酸盐钝化效果相当。

[1]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:181,225.

[2]李宁,屠振密.化学镀实用技术[M].北京:化学工业出版社,2004:22.

[3]张志谦,刘圣迁.电子封装镀层锈蚀原因分析[J].电镀与涂饰,2009,28(9):4.

[4]罗辑,赵和义.军用电子元器件质量管理和质量控制[M].北京:国防工业出版社,2004:1.

[5]周小琴.影响化学镀Ni-P合金镀层耐蚀性的因素[J].时代教育,2008,(2):49-50.

[6]俞宏英,孙冬柏,黄锦滨,等.化学镀镍合金镀层封孔处理工艺及性能[J].功能材料,2001,32(3):262-264.

[7]郭莉莉,孙莹.化学镀镍制品铬酸钝化与否的判断[J].中国表面工程,2007,20(2):4.

[8]穆松林,李宁,黎德育,等.化学镀Ni-P合金镀层铬酸盐钝化膜的组成及其耐蚀性[J].电镀与精饰,2010,32(3):5.

[9]杨达生.欧盟指令和环保法规的现况与表面处理行业的发展动向(二)[J].电镀与涂饰,2009,28(9):6.

[10]胡光辉,李大树,柴志强,等.化学镀镍层抗氧化性的电化学研究[J].材料保护,2006,39(12):64-66.

[11]于元春,李宁,胡会利,等.无铬钝化与三价铬钝化的研究进展[J].表面技术,2005,34(5):6-9.

Chromium Free Passivation Methods for Electroless Nickel Coating

TANG Feng,HU Guang-Hui,HUANG Hua-e,PAN Zhan-chang,WEI Zhi-gang,ZENG Hai-xia

(School of Chemical Engineering and Light Industry,Guangdong University of Technology,Guangzhou 510006,China)

Influences of sodium hydroxide,sodium carbonate,sodium phosphate,sodium silicate content on the passivation for electroless nickel coating were investigated under alkaline condition with addition alone or joint addition.The optimal concentration of the above four contents were determined by orthogonal experiments.In order to improve the passivation effect,influences of potassium permanganate concentration,temperature and time were also measured.Results showed that the optimal compositions of passivation solution were sodium hydroxide of 10g/L,sodium carbonate of 15g/L,sodium phosphate of 50 g/L,sodium silicate of 5g/L,potassium permanganate of 1g/L,temperature of 80℃ and time of 20min.After treated by this chromium free passivation solution,corrosion resistance of the electroless nickel coating was significantly increased.

electroless nickel plating;chromium free;passivation;corrosion resistance

TQ153.12

A

1001-3849(2012)05-0028-05

2011-08-13

广东省大学生创新实验项目(1184510047)