经编过程中金属丝耐摩擦性能的研究

魏 贺 蒋金华 陈南梁

(1.东华大学纺织学院,上海,201620;2.东华大学产业用纺织品教育部工程研究中心,上海,201620)

经编过程中金属丝耐摩擦性能的研究

魏 贺1,2蒋金华1,2陈南梁1,2

(1.东华大学纺织学院,上海,201620;2.东华大学产业用纺织品教育部工程研究中心,上海,201620)

为了分析不锈钢丝金属丝编织过程中影响其摩擦性能的因素,采用自制的摩擦仪模拟上机对金属丝进行摩擦性能分析,得出在经编工艺中弯曲及摩擦应力是影响金属丝耐摩擦性能及磨损的原因,编织工艺参数(包括纱线张力、机速、针头尺寸)对纱线耐磨性能的影响程度。

经编,金属丝,耐磨性

目前,针织物由于结构设计灵活、方向强度好、抗冲击、易于成型制作复杂形状的构件等优点而受到人们越来越多的重视[1-2]。特别是各种产业用经编金属网织物在过滤产业、催化工业、航天工业、复合材料等方面用途越来越多,但在这些经编网结构中,一般采用超细不锈钢丝和贵金属超细丝进行编织。与常规化纤长丝或棉纱等原料相比,超细金属丝的经编编织过程难度较高。编织过程中,由于超细金属丝材料本身刚度较高,低伸长率,易打结、受力易卷曲等特性,特别是在与成圈机构反复接触摩擦,容易造成断纱和磨损成圈机件问题。超细金属丝的可编织性是一个需要解决的问题。目前,国内外在纱线可编织性这方面已进行了一定的研究,其中玻璃纤维的可编织性是研究的重点[3-5]。但是,对于金属丝在经编工艺中的磨损情况以及影响因素还没有具体的实验研究与分析。本文对不锈钢金属丝在编织过程中受到的摩擦进行了测试,发现了在编织时造成金属丝损伤的一些原因,分析了编织工艺参数对耐磨性的影响程度。

1 实验

1.1 实验目的

通过模拟在编织过程中金属丝与成圈机件的摩擦过程,测试金属丝在编织过程中受到的摩擦,分析金属丝在预型加工过程中损伤破坏产生的原因,并分析织针来回运动的速度、织针的尺寸以及纱线张力等参数对金属丝纱线损伤的影响,及编织过程中织针对纱线的弯曲、拉伸和摩擦作用,并通过分析对金属丝摩擦断裂次数的影响,来定量分析金属丝的可编织性。

1.2 实验原料

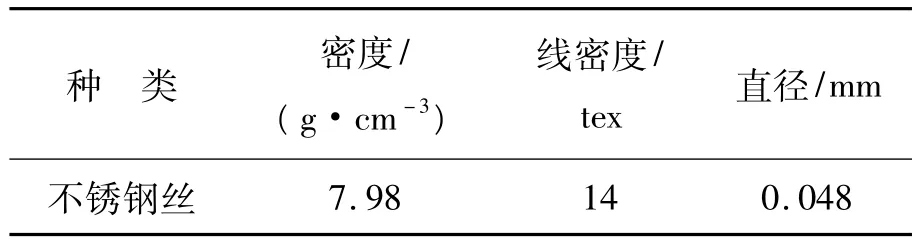

试验用金属丝的基本参数见表1。

表1 试验用金属丝的基本参数

1.3 金属丝拉伸性能测试

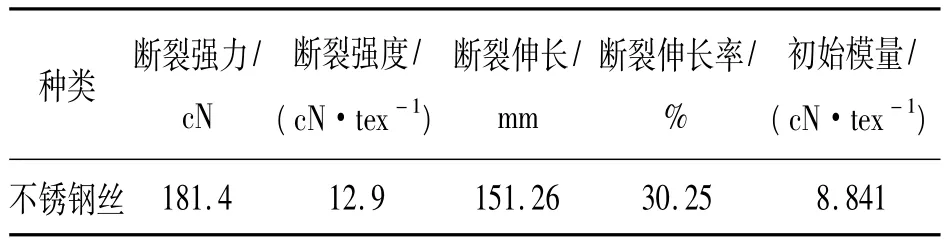

按照 GB/T 3916[2]测试标准,使用 YG061 电子强力测试仪对金属丝进行力学性能测试,拉伸隔距设为250 mm,拉伸速度为20 mm/min,测试20组数据,取其平均值,测试结果见表2。

1.4 金属丝摩擦性能测试

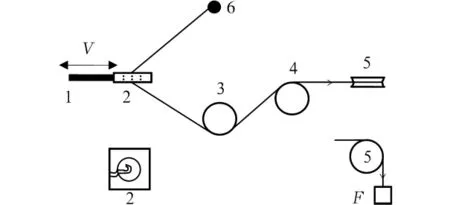

在自制模拟分析仪上进行分析试验,实验仪器图(图1)。摩擦部分2固定有织针,金属丝从织针针钩处穿过,测试时摩擦部分2往复运动,以模拟金属丝滑过针钩时受到的摩擦作用。记录金属丝在一定的张力下的磨断次数。

表2 试验用金属丝力学性能

图1 自制纱线摩擦模拟分析仪构造示意图

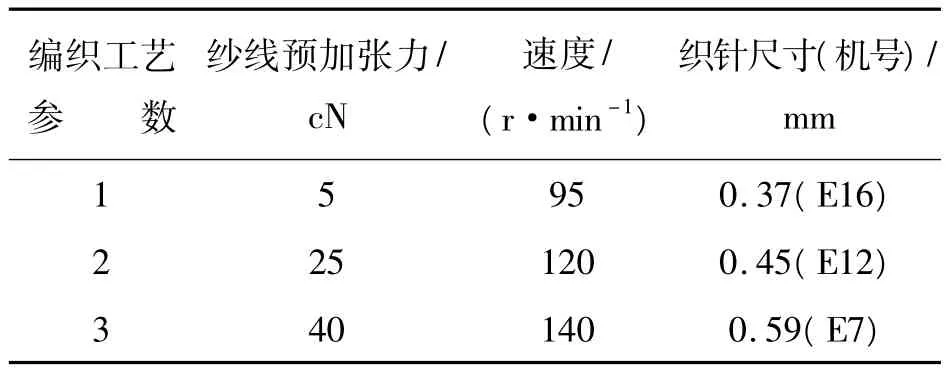

试验通过变化金属丝编织时的预加张力F、模拟编织速度V、编织织针(针钩直径d)三个因素,交替变化测得试验数据,每组测试3组数据,取平均值,结果见表3。

表3 金属丝摩擦断裂次数表

2 结果与讨论

2.1 纱线预张力的改变对摩擦性能的影响

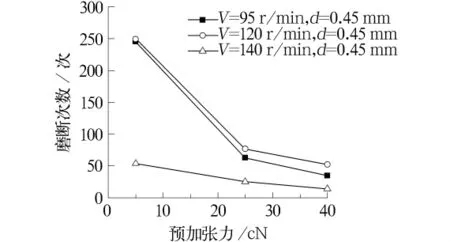

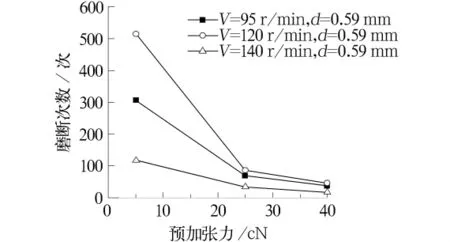

由图2和图3可知,在不同的纱线预加张力条件下,金属丝纱线的耐磨性能差异较大。不锈钢丝与织针之间的接触应力会随着接触载荷的增加而增加,当纱线预加张力增加,会使得不锈钢丝与织针两者之间的接触载荷增加。在各种机速条件下,金属丝的磨断次数均随着预加张力的增大而急剧下降。

图2 高机号下纱线磨断次数—预加张力曲线

图3 低机号下纱线磨断次数—预加张力曲线

另外,由图2和图3的曲线看出从低张力过渡到高张力时,在预加张力较小时,预张力很小的增加变化对金属丝的耐摩擦性能影响很大,会使得磨断次数急剧下降;而当预张力较大时,预张力的变化对金属丝的耐摩擦性能影响不明显。可见,经编编织过程中,纱线的张力对纱线的摩擦损伤较大,在利于编织的条件下,张力越小,对纱线的损伤越小,越有利于顺利编织。

选用两种不同的织针尺寸,变化趋势均相同,机号较低的织针(E7),对应的针头尺寸较粗,磨断次数相对较多,但较粗的织针对于编织较紧密的织物时,可能不容易脱圈,从而可能引起纱线的摩擦性能降低。为此,还要继续分析织针尺寸的变化对于金属丝磨断次数及摩擦性能的影响。

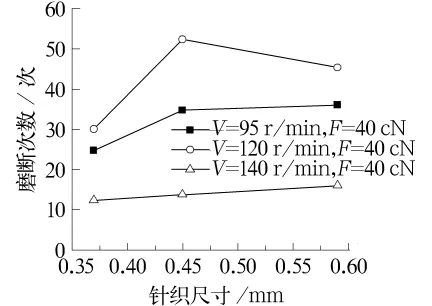

2.2 织针尺寸的影响

由图4可知,在较低的张力下(如F=25 cN),磨断次数在各种速度情况下,均随着织针尺寸的增加而增加,主要是由于织针尺寸的增加,使得不锈钢丝摩擦织针的曲率半径增大,使得摩擦部位的包围角度减小,同时减少了接触面积,使得接触摩擦力降低,从而使不锈钢丝耐磨性增加。

图4 低预加张力下纱线磨断次数—织针尺寸曲线

图5 高预加张力下纱线磨断次数—织针尺寸曲线

由图5可知,在较高的预加张力下(如F=40 cN),使得摩擦部位接触载荷的增加,进而使实际接触面积增大[6],而摩擦力的大小主要取决于实际接触面积的大小。一般情况下,实际接触面积的增加并不与接触载荷成正比,而是比接触载荷增加得慢[6],因此,在较高的预加张力下,接触载荷增加反而使摩擦系数增大,这样在织针尺寸超过0.45 mm后,磨断次数反而呈现降低的趋势,耐磨性下降。这种趋势在低速下(如v=90 r/min和v=120 r/min)表现明显,说明低速摩擦时,接触面积对接触摩擦影响占主导作用,对接触部位的黏滞阻碍效应越明显;而在高速下(如v=140 r/min),接触面积对接触摩擦影响不明显,接触部分主要受滑动摩擦,受织针的曲率半径的影响更大,其变化趋势与低张力下相一致。

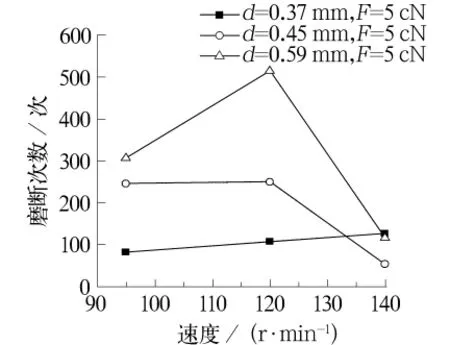

2.3 运行速度对纱线磨损情况的影响

如图6可知,当预张力较小时,随着运行速度的增加,金属丝的耐摩擦次数也随之增加,运行速度增加到某一值后,磨断次数会随之下降,但在织针尺寸很小的情况下(d=0.37 mm)除外,这种条件下磨断次数会随着速度的增加一直增加,说明织针越细,越利于金属丝纱线的弯曲,脱圈越容易,有利于顺利编织,这样机速越高反而更加利于接触部位的滑动,接触点几率减小,黏滞性降低,耐磨性提高。但另一方面,在较低的机速下,织针越细,弯曲曲率半径越小,不利于接触摩擦,从而比用较粗织针(d=0.45 mm,d=0.59 mm)编织时耐磨次数均要小很多,低于100次,而其他两种在200次和300次以上。

图6 预加张力F=5 cN时纱线磨断次数—速度曲线

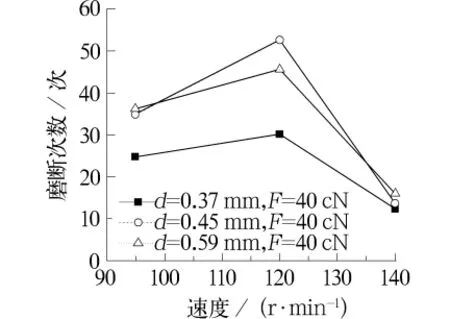

如图7和图8可知,当预张力较大时,随着运行速度的增加,金属丝的耐摩擦次数也随之增加但运行速度增加到某一值后,金属丝的耐摩擦次数也会下降。在速度达到某个临界值之前,金属丝的耐摩擦次数随着速度的增加而增大,可以归因当速度较高时整个模拟系统的工作状态比较稳定,摩擦接触部位的接触性稳定,摩擦张力波定性较小;当速度达到某个临界值之后(如大v>120 r/min后),金属丝的耐摩擦次数随着速度的增加而减小,主要是由于摩擦接触部位在高速时,接触响应回复不及时,摩擦波动性加大,摩擦点不连续性增加,会使得接触部位波动性和张力波动性提高。由此可以看出,当速度增大到一定程度时,对金属丝的编织耐磨擦次数的影响十分明显,在实际的经编编织过程中,也要控制机速在合理的范围内,机速过高反而会使得纱线耐磨性下降,不利于编织。

图7 预加张力F=25 cN时纱线磨断次数—速度曲线

图8 预加张力F=40 cN时纱线磨断次数—速度曲线

3 结论

超细金属丝本身的脆性和高强低伸的特性,使其纱线在编织过程中极易因弯曲、拉伸、摩擦等外力的作用,这是影响金属丝耐摩擦性能及磨损的主要原因。编织工艺参数(包括纱线张力、机速、针头尺寸)对金属丝纱线耐磨性能有较大的影响。综合上述分析结果,可以得出以下结论:

(1)经编编织过程中,金属丝的耐磨擦性能随着初始张力的提高而降低,并且在预加张力较小时,预加张力的变化对金属丝耐磨擦性能的影响较明显。当纱线张力小幅增加后,纱线的摩擦断裂次数会大幅下降。纱线的张力对纱线的摩擦损伤较大,在利于编织的条件下,张力越小,对纱线的损伤越小,越有利于顺利编织。

(2)经编机的机号越高,即织针的尺寸越小,使得不锈钢丝摩擦织针的曲率半径减小,编织过程中金属丝纱线所承受的弯曲应力越大,导致纱线容易断裂,编织难度也随之加大。且低速摩擦时,接触面积对接触摩擦影响占主导作用,对接触部位的粘滞阻碍效应越明显。

(3)在运行速度达到某个临界值之前,金属丝的耐摩擦性能随速度的增加而提高;当运行速度超过临界速度后,摩擦接触部位使得摩擦接触部位波动性和张力波动性提高,使得金属丝的耐摩擦性能会降低。

[1]焦亚男,李嘉禄,董孚允.针织复合材料的力学性能[J].纤维复合材料,1999,9(3):13-16.

[2]LEONG K H,RAMAKRISHNA S,BIBO G A,et al.The potential of knitting for engineering composies a review[J].Composites:Part A,2000,31A(3):197-220.

[3]LAU K W,DIAS T.Knittability of high-modulus yarns[J].J Text Inst,1994,85(2):173-190.

[4]蒋金华,刘晓明,陈南梁,等.预型加工过程中玻璃纤维纱线损伤原因的试验分析[J].东华大学学报(自然科学版),2007,33(6):812-815.

[5]刘晓明,蒋金华,陈南梁,等.玻璃纤维纱线的摩擦性能及其影响因素的研究[J].产业用纺织品,2008,26(2):28-32.

[6]沈燕,张德坤,王大刚.许林敏接触载荷对钢丝微动磨损行为影响的研究[J].摩擦学学报,2010,30(4):404-408.

Study on abradability of stainless wire yarn during warp knitting process

Wei He1,2,Jiang Jinhua1,2,Chen Nanliang1,2

(1.College of Textiles,Donghua University;2.Engineering Research Center of Technical Textiles,Ministry of Education,Donghua University)

Aimed at analyzing the abrasion and knittability of the stainless wire yarn during the knitting process,abrasion damage and abrasion life of the stainless wire yarn were investigated by using a self made yarn/metal abrasion tester and different knitting factors were analyzed.The experimental results show that the stainless wire yarn was much easier to get damage under bending stress and frictional stress generated by abrasion during warp knitting process,and knitting factors(include knitting velocity,yarns tension,size of needle)had different effect on the abrasion of stainless wire yarn.

warp knitting,stainless wire yarn,abradability

TS193

A

1004-7093(2012)04-0018-04

2011-10-10

魏贺,男,1986年生,在读硕士研究生。研究方向为经编产品性能。