涡轮钻具叶片型线设计及流场模拟分析研究

赵洪波,刘宝林,王建强,3,王 瑜

(1.中国地质大学〈北京〉国土资源部深部地质钻探技术重点实验室,北京100083;2.北京探矿工程研究所,北京100083;3.中煤科工集团西安研究院,陕西 西安710077)

在高温高压下,由于橡胶的耐用环境的局限性,涡轮钻具成为了地质超深钻探下的井底钻具重要研究方向之一。尤其在万米深孔下,涡轮钻具配合新型金刚石钻头成为地质钻探技术方案的重要方向。

作为涡轮钻具的核心部件,适应于地质钻探的涡轮叶片的型线设计对涡轮钻具的性能影响很大。目前,叶片设计主要包括几何法和参数法2种,如Bezier曲线法、B样条曲线等。基于SOLIDWORKS、UG/GRIP、Pro/E以及BAZIER曲线等与参数化设计相结合,都能很好地对涡轮叶片的型线设计提供帮助[1]。作为水力性能的研究随着计算机和新型测试技术的发展不断深入,三元流理论的应用将进一步提高国内涡轮钻具研究水平[2]。本文采用五次多项式法设计涡轮叶片,使用SOLIDWORKS三维建模,导入ANSYS CFD模块,通过模拟优化可以避免所设计的叶片产生脱流严重、流动损失大、叶栅效率不高等状况。同时,对不同粘度下的涡轮叶片的速度场、压力场分布进行了模拟,为涡轮钻具水力性能的预测提供了依据。

1 涡轮钻具涡轮叶片的型线设计

地质钻探上所用的涡轮钻具的涡轮一般为轴流式涡轮,涡轮定、转子叶片的截面形状,在径向方向上不发生改变。参考地质钻探用127 mm的涡轮钻具的性能要求,将涡轮叶栅叶片几何参数求解后,各参数如为:叶片高度H=10 mm;进口结构角β1k=110°;叶片弦长b=12.25 mm;出口结构角 β2k=50°;前缘小圆半径r1=0.8 mm;安装角 βm=60°;后缘小圆半径r2=0.4 mm;叶片前锥角γ1=15°;叶型最大厚度dmax=1.2 mm;叶片后锥角度γ2=10°;最大厚度位置a=4.5 mm;叶片数z=32 mm;叶栅间距t=8.83 mm;叶栅相对节距t=0.7208。

笔者从叶片型线与几何参数的关系出发来研究叶片型线的造型,认为叶片型线选取的原则之一是叶片型线应具有连续曲率。五次多项式作为叶片压力面和吸力面型线方程式,结合计算机辅助设计可以很好地完成叶片造型[3]。其求解思路为假设叶片的压力面yp和吸力面ys型线分别为:

为了更好求解方程,首先要对特殊点进行假设,这些特殊点包括压力面上第一点的坐标(xp1,yp1)、一阶导数yp1'和二阶导数yp1″,最后一点的坐标(xpn,ypn)、一阶导数ypn'、二阶导数ypn″。吸力面上第一点的坐标(xs1,ys1)、一阶导数ys1'和二阶导数ys1″,最后一点的坐标(xsn,ysn)、一阶导数ysn'、二阶导数ysn″。将以上参数代入式(1)和式(2)。通过mathematics软件求解,即可确定叶片压力面和吸力面型线方程为:

此外,前缘圆心及后缘圆心坐标分别为(0.8,4.415)和(9.6,9.5756)。

对设计出的叶片进行检验一些附加检验,修正后画出的涡轮钻具定、转子叶片如图1所示。

图1 涡轮叶片二维图

2 CFD计算模型边界条件的建立及网格的划分

2.1 建立跨叶片的CFD计算模型

常用的CFD分析软件通常具有全面的几何建模能力,直接建立点、线、面、体等。本文采用ANSYS程序中的 FLOTRAN CFD进行分析。通过SOLIDWORKS三维造型软件建立实体模型,再导入ANSYS进行分析比直接在ANSYS上建模更为简单。用SOLIDWORKS三维专业造型软件创建了定、转子叶片的三维实体模型如图2所示。

图2 叶片三维实体模型图

模型导入之后,往往所导入的不是实体形状,应在ANSYS里面首先进行处理,形成体。创建单周期涡轮定、转子流道计算模型,为了使流场计算能够得到稳定解,需要将定子的入口处和转子的出口处分别向上和向下延伸一定的距离,延伸距离取为3倍长度较为合适[4],如图3所示。

图3 跨叶片流道的CFD模型图

2.2 边界条件

在建立边界条件时,首先要选择控制方程。涡轮叶片在正常工作时,可以认为通过叶片的流场是连续的,且所涉及的场(比如速度场、压力场)是可微的。因此,笔者将 Navier-Stokes方程选择为CFD分析计算的控制方程。雷诺时均方程(即NS方程)作为流场平均变量的控制方程,其相关的模拟理论都是基于湍流模式理论[5]。使用雷诺时均方程分析内流场应满足以下条件[6]。

式中:ui——速度分量(i=x,y,z);ρ——密度;p——静压力;Rij——雷诺应力张量,其计算公式为:

式中:μi——湍流粘性系数;ui',uj'——脉动速度;k——湍流动能;δij——克罗内克尔函数;Sij——变形率张量,其计算公式如下:

在CFD求解过程中,首先要对边界条件进行定义,主要包括以下几个方面[7]:

(1)取Y轴负方向为转子旋转方向,涉及到的边界条件主要包括:转子周期边界条件、无滑移壁面边界条件、出口边界条件等(参见图3);

(2)在模拟过程中将定子进口边界条件设定为速度进口,速度为轴向平均流速;转子出口边界条件设定为压力出口,将转子出口条件设定为一个标准大气压(即参考压力为14.7 PSI);

(3)定、转子的周期边界定义为周期循环(periodic);

(4)涡轮内流场计算时,往往涉及到定子和转子之间的相互作用,这是因为在定子出口与转子进口之间,定子不旋转,而转子绕轴旋转。因此将定、转子结合面定义为frozen rotor;

(5)定、转子叶片壁面及定、转子的前缘和后缘均定义为无滑移壁面边界;

(6)采用湍流模型中的k-ε模型,湍流强度(turbulence intensity)定义为medium。

2.3 网格划分

通过分析,可以将涡轮一组定、转子叶片及叶栅间空间当做一个流道分析,并且各组定、转子叶片的流道可看做是相同的,可以认为叶栅间的流动状态为周期相似。FLOTRAN CFD分析功能在完成跨叶片流道模型后,根据以上分析,其网格划分使用ANSYS FLOTRAN CFD中用于三维分析的FLUID 142单元,进而对处于流道之间的定、转子叶片的流场空间进行划分。在网格划分时,应进行合理的细划、加密,以提高求解准确性。网格划分后的三维模型如图4所示。

图4 利用FLUID 142单元进行的网格划分图

3 CFD求解过程及计算结果分析

3.1 FLOTRAN CFD 求解过程

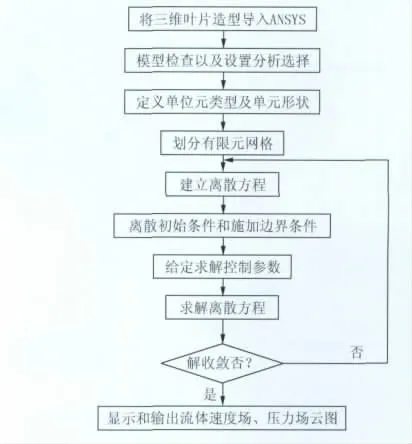

采用ANSYS程序中的FLOTRAN CFD模块对定、转子跨叶片的流道进行分析求解的过程可以用图5表示。

图5 涡轮叶片CFD分析流程图

涡轮钻具用于地质超深钻探时,为了模拟出流体(钻井液、泥浆)的粘度变化对涡轮叶片的输出性能会产生一定的影响,对127 mm的轴流式涡轮钻具进行了多种粘度分类模拟,在流量的计算时,考虑容积的效率损失,近似容积率取0.8,这里取流量为14 L/s。在超过3000 m的深部钻探时,悬屑和护壁的视粘度可调范围在5~35 mPa·s之间,本文分别取粘度系数为5、20、35 mPa·s三种情况进行模拟。

3.2 CFD求解结果分析

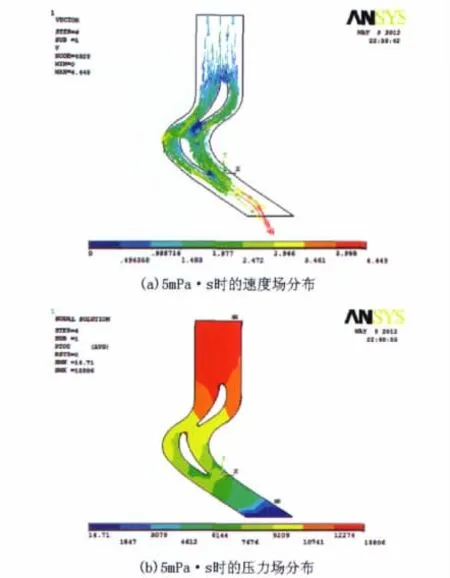

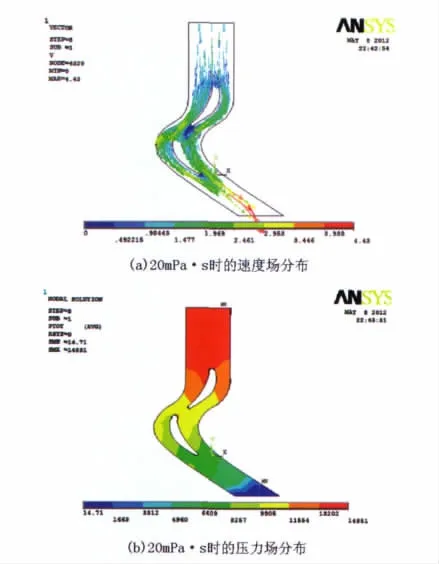

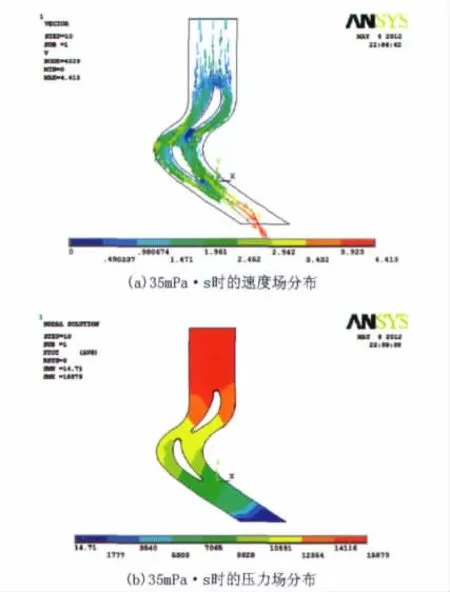

对不同情况进行模拟后得到的定、转子表面速度场分布图和压力分布图如图6~8所示。

从不同的粘度下的模拟云图可以得出以下结论。

(1)通过涡轮的流体进入定子之后,分为2部分,一部分冲击定子吸力面,另一部分对压力面造成冲击;进入涡轮叶片定子后的速度变化不大,只是在定子后缘两边速度开始变大,在后缘的末尾处速度近似为零。流体流过定子后,进入转子,流体同样分成两部分,通过压力面的流体速度逐渐变大,并在后缘处形成最大,进入后一组定、转子叶片;

(2)通过吸力面的流体速度低于压力面,从压力场分布中得知,压力面压力也明显大于吸力面,可以看出输出扭矩较好,减少了水力损失。从叶片模拟的整体情况上看,没有出现脱流现象,说明叶型选择合理,可以认为所设计的叶片较好地满足了设计要求;

图6 5 mPa·s时,跨叶片流道速度场与压力场分布图

图7 20 mPa·s时,跨叶片流道速度场与压力场分布图

(3)结合图6~8,可以看出当流量一定时,流经涡轮叶片的流体(钻井液、泥浆)的粘度越大,其出口速度越小,涡轮定子叶片入口处的压力值越大,定、转子之间的压差较明显。

4 结论

图8 35 mPa·s时,跨叶片流道速度场与压力场分布图

(1)基于五次多项式来构造涡轮定、转子叶栅叶片型线可以很好地满足地质钻探用涡轮钻具的设计要求。对模拟结果分析,可快速对叶片进行优化设计。形成了设计——模拟——优化的一整套涡轮钻具涡轮叶片设计方案;

(2)通过三维造型软件绘制叶片三维模型,并导入ANSYS CFD分析模块,建立三维的跨叶片流道模型,改变不同情况下的钻井液粘度来模拟出叶片的速度场和压力场变化,可以为涡轮钻具的实际应用提供参考依据;

(3)通过模拟,为下一步涡轮叶片的水力性能预测提供了依据。

[1]孟军强,钟易成.基于NURBS的涡轮叶片设计及其性能分析[R].江苏南京:中国航空学会第六届动力年会,2006:215-221.

[2]姚坚毅,刘宝林,王瑜.涡轮钻具水力设计与分析方法应用现状研究[J].石油矿场机械,2012,(3):4 -7.

[3]冯进,符达良.涡轮钻具涡轮叶片造型设计新方法[J].石油机械,2000,28(11):9 -12.

[4]万邦列,李继志.石油工程流体机械[M].北京:石油工业出版社,1999.

[5]金忠青.N-S方程的数值解和紊流模型[M].江苏南京:河海大学出版社,1987.23 -66.

[6]张慢来,冯进,丁凌云,等.一种轴流式叶轮的全三维优化设计[J].长江大学学报(自科版),2006,(6):83 -87.

[7]刘孝光,潘培道,胡昌军.涡轮钻具叶栅水力性能仿真优化技术研究[J].冶金设备,2007,(1):21-24.