福建煤田复杂钻孔漏失治理的实践与探讨

李 宏

(福建省第二地质勘探大队,福建 永安366000)

“十一五”以来,我队在“攻深找盲、探边摸底”的武夷山成矿带深部找矿工作中,依靠探矿科技进步,通过持续开展钻探科研与技术攻关,不断解决钻遇难题,先后承担了煤田勘探钻探工作量130697.12 m,其中孔深>800 m的钻孔59个,进尺55854.87 m,保证了地质找矿任务的实现。笔者根据长期的煤田钻探实践,在回顾、总结福建煤田钻孔漏失治理情况的基础上,探讨进一步解决复杂钻孔漏失治理难题的思路与对策。

1 福建煤田地层及其钻探特性

福建煤田地层的沉积环境由于多次遭受构造运动破坏,岩层变换频繁、煤层薄而多,断层、褶皱发育,致使煤系地层岩石的完整性、稳定性差。主要钻探技术难题是:上部松软岩层、断层破碎带、童子岩组煤系地层等复杂孔段的孔壁稳定性维护,各岩组地层断层接触带、地层裂隙发育段(梨山组、翠屏山组和童子岩组等)等钻孔漏失治理,翠屏山组底部存在约40 m厚的硅质石英砂岩钻效低等(见表1)。

表1 福建煤田主要地层及其钻探特性(以漳平市东山岐-赤洋埔矿区为例)

2 福建煤田钻孔漏失的危害

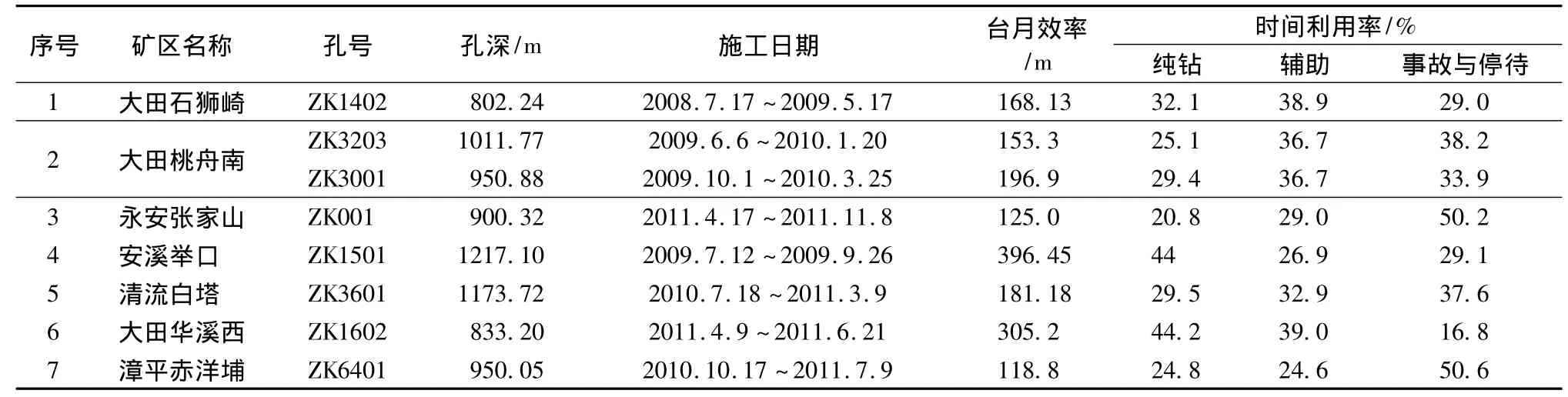

在福建煤田钻探工程实践中,钻孔漏失常常导致钻进工作无法安全、顺利开展。钻孔漏失对钻探生产带来的主要危害是:孔内不稳定层失去泥浆护壁而引起的坍塌、掉块,严重者酿成孔内卡钻、埋钻事故,甚至钻孔报废;漏失层上部孔段钻杆柱得不到有效润滑,磨损加剧,阻力增大,影响钻进规程的发挥;泥浆性能难以保证,孔内岩粉不易排除,泥浆成本高,钻进效率低等。表2是存在复杂漏失层钻孔的主要钻探技术经济指标,从表2看出,存在复杂漏失层钻孔的钻探技术经济指标很不理想。

表2 复杂漏失层钻孔的主要钻探技术经济指标

3 典型钻孔复杂漏失层的堵漏实践

我队经过多年的研究与试验,基本上形成了煤系地层泥浆体系:相对比较完整、稳定地层采用PHP无固相冲洗液,并加入适量高效润滑剂(2~2.5 kg/m3);复杂地层使用低固相泥浆(优质粘土、PHP、CMC),漏失地层添加堵漏剂。只要没有钻孔漏失的存在,或钻孔漏失的问题可以得到有效的解决,多数复杂地层均可采用泥浆维护钻孔孔壁稳定,保证钻进顺利进行。同时,通过开展钻头、钻进参数、工艺措施等技术优化组合研究,也有效地解决了硅质石英砂岩钻效低的问题。

3.1 大田石狮崎ZK1402孔漏失治理

3.1.1 童子岩组(225~770 m)漏失层治理

2008年7月17日开孔,钻至341 m孔内出现全漏失,顶漏钻进至348.15 m,使用水泥(150 kg)堵漏,返水正常。继续钻进至390.52 m地层破碎,再次漏失,采用灌水泥浆堵漏无效后,顶漏钻进至394.79 m(水位在49.1 m),于2008年9月18日灌水泥(200 kg)浆堵漏。由于灌注工艺不当,发生钻杆与89 mm套管挤粘并把89 mm套管带起的事故。事故处理后,再灌水泥150 kg+木屑3 kg+少量麻丝浆液,扫水泥至364.10 m时发生卡钻事故,采用反、顶、灭等方法处理无效,于2008年11月30日移孔重新施工。

2009年2月24日重新施工至392.30 m孔内出现漏失,水位超100 m。先后使用3 kg 803堵漏剂+木屑、水泥200 kg+木屑6 kg等材料堵漏无效,顶漏钻进至399.92 m,连续几次灌注水泥(400 kg)浆堵漏。通过在水泥浆中添加木屑10 kg+麻袋2只(断成寸长),最后在380.26 m处遇水泥面,水位升至8.10 m。

钻至434.03 m取上的岩心有裂隙,439.10 m再次漏失,水位降至125.50 m。每班2~3次使用803堵漏剂+木屑随钻堵漏、顶漏钻进至518.65 m后,使用水泥150 kg+木屑2 kg+麻袋0.5只(断成寸长)浆液堵漏,孔内返水正常。

3.1.2 童子岩组与栖霞组接触带漏失治理

孔深573.45 m时,钻遇裂隙全漏失,投803堵漏剂+木屑+PHP干粉堵漏,返浆正常,顺利施工至802.24 m终孔。

3.2 大田桃舟南矿区钻孔漏失治理

矿区0~740 m岩性以泥岩、细粉砂岩、砂质泥岩、细砂岩为主,含较多星散状菱铁质鲕粒;740~940 m岩性以泥岩、砂质泥岩为主,含少量菱铁质结核及化石;940~1011.77 m岩性为灰岩。主要断层有 F2、F1、F1'裂隙发育漏失。

3.2.1 大田桃舟南ZK3203孔

3.2.1.1 浅部漏失治理

54.75~66.37 m,裂隙漏失量约 40 L/min,150 kg+木屑5 kg浆液堵漏,返水正常。

74.9 ~90.96 m,小裂隙、漏失量约20 L/min,使用803堵漏剂+木屑等堵漏,返水正常。

3.2.1.2 中部长孔段漏失治理

218.74~220.06 m,砂岩,地层破碎,裂隙较大,不返水,水位从12 m降至180 m。第一次使用水泥150 kg,无效;第二次使用水泥150 kg+木屑5 kg+少量河沙浆液,无效;第三次使用水泥100 kg+木屑5 kg+少量河沙+麻袋一个(断成30 mm左右),做成水泥球后送入孔内,下钻挤压、捣实,返水1/3,漏失量约40 L/min,水位升至26 m。

225.83~230.5 m地层破碎,漏失、水位降至180 m。顶漏钻进至230.5 m开始采用水泥球堵漏,使用材料与效果:第一次水泥100 kg+木屑5 kg+少量河沙+麻袋一个(断成30 mm左右),无效;第二、第三次水泥150 kg+纤维,均无效。自2009年7月14~24日多次使用水泥150 kg+水泥袋30个+木屑5 kg+海带6 kg+少量河沙做成水泥球后送入孔内,下钻挤压、捣实,最后又使用水泥(250 kg)浆加固,水位升至12 m。

257.8 m砂岩,地层破碎,裂隙较大,不返水,水位90 m,使用803堵漏剂+木屑+水泥袋等惰性材料堵漏,少量返水。

264.42~266.14 m,孔内不返水,水位110 m。采用水泥250 kg+木屑5 kg浆液堵漏,返水到孔口,补灌150 kg水泥浆。

286.22~309.53 m,砂岩,裂隙发育,全漏失,用803堵漏剂+木屑+水泥袋等惰性材料堵漏,少量返水。钻至303.10 m,不返水、水位140 m,使用水泥300 kg+木屑6 kg+麻袋一个(断成30 mm左右)浆液堵漏、水泵憋压,水位升至60 m。

310.65~331.17 m,间断返水,多次使用803堵漏剂+木屑水泥袋+麻袋+海带等惰性材料堵漏,少量返水;钻至331 m,孔内不返水,水位降至120 m,使用803堵漏剂+木屑+麻袋+海带等惰性材料堵漏,水位升至17 m。继续钻进至437.75~454.73 m,漏失量从80 L/min到全泵漏失,水位降至120 m,分析判断为上部331 m处漏失,顶漏钻进至461.65 m,在340 m架桥,灌水泥(300 kg)浆堵漏,水位升至16 m。

3.2.1.3 深部漏失治理

503.40~975.56 m裂隙、漏失量约110 L/min,使用803堵漏剂+木屑+麻袋等惰性材料堵漏,无效。自506.26 m起,反复多次使用803堵漏剂、水泥+木屑+麻袋+海带等惰性材料堵漏,控制水位在45~75 m之间,使用泥浆顶漏钻进。由于水源水不够,等水现象严重,每天仅施工2~3回次,多数进尺不足5 m。

975.56 m孔内不返水,水位降至97 m,顶漏钻进至1011.77 m终孔。

3.2.2 大田桃舟南ZK3001孔

3.2.2.1 浅部砂岩破碎带(74.77 ~97.37 m)漏失扩孔下套管隔离

钻至74.77 m遇砂岩破碎地层,水位从9.5 m降为25.5 m,不返水。顶漏钻进至83.84 m,先后二次用S71钻杆做导管灌水泥(用量250、200 kg)浆堵漏,扫水泥后孔内全漏失,顶漏钻进至86.15 m,扩孔重新下89 mm套管85.09 m。由于套管没有全部隔离漏失层,依然全漏失,顶漏钻进至97.37 m,再用S71钻杆做导管灌150 kg水泥浆堵漏无效后,采取投100 kg水泥球挤压+100 kg水泥浆堵漏。扫水泥至87.40 m,返水量开始减少,89.60 m全漏失,顶漏扫水泥至97.37 m,再次扩孔下89 mm套管至92.52 m隔离漏失层位,返水正常。

3.2.2.2 中部砂岩破碎、裂隙发育地层(217.50~245 m)漏失治理

217.50~218.3 m返水逐渐变小,225.30 m不返水,水位从24 m降为55 m,用S71钻杆做导管灌注植物胶(液体)10 kg+木屑2 kg堵漏,返水正常;钻至240.64 m,再遇孔内漏失,采用上述方法堵漏。孔深276.31 m时,217.50~245 m重新出现漏失,在246 m处架桥,灌入水泥(200 kg)浆堵漏,返水50%。

3.2.2.3 中深部漏失层治理

(1)285~547.60 m孔段,岩性以细粉砂岩、砂质泥岩为主,地层破碎、长孔段裂隙发育,返水很小,采用803堵漏剂+木屑+海带等惰性材料随钻堵漏(用S71钻杆做导管,把搅拌均匀的浆液从钻杆口倒入,泵送替浆到位后,静置20~30 min;补灌803堵漏剂,送水循环,正常后开始钻进),每班进行2~3次。

(2)钻至547.60 m,全漏失,顶漏钻进至561.04 m,灌水泥(300 kg)浆堵漏无效后,补灌水泥(300 kg)浆,水位升至20.1 m,并顺利施工至950.88 m终孔。

3.3 永安张家山ZK001孔

3.3.1 261.69 ~339.21 m 漏失孔段治理

岩心有小裂隙,冲洗液消耗约70 L/min,采用803堵漏剂+木屑浆液堵漏,冲洗液消耗量降至20~50 L/min。钻至340 m,全泵漏失,灌水泥(100 kg)浆堵漏,下钻扫孔在330 m遇水泥液面,返水正常。

3.3.2 468.75 ~496.97 m 漏失孔段治理

岩心破碎,小~中等裂隙发育:468.75 m漏失量40~90 L/min;475.85 m开始全漏失,水位22.90 m,孔口可清晰听到水流声音;475.85~490.01 m,岩心非常松散破碎,呈松散颗粒状,为断层充填物。先后采取以下堵漏措施(见表3)无法解决漏失问题,采用低固相泥浆(使用2台泥浆搅拌机配浆)顶漏钻进至900.32 m终孔,总计消耗粘土92 t。

3.4 其它典型钻孔漏失治理

3.4.1 安溪举口ZK1501孔

(1)304.52~319.4 m,灰岩,小裂隙,全漏失。灌水泥(150 kg)浆堵漏无效;钻至319.40 m再灌水泥300 kg+木屑2 kg浆液堵漏,返水正常。

(2)843.70~875.80 m,砂岩,小 ~中裂隙发育,全漏失。采用水泥200 kg+木屑3 kg浆液堵漏,少量返水;使用803堵漏剂+木屑堵漏,效果不明显;钻至875.80 m灌注水泥250 kg+木屑3 kg+麻袋0.5只(断成寸长)浆液没有堵住后,改用“LHDLX堵漏王”堵漏,水位由37.8 m升至10.8 m。

(3)1177.61 m,栖霞组灰岩,20 cm空洞,全孔漏失。考虑上部地层完整、孔深、堵漏有难度,且临近终孔,采用顶漏钻进方法,施工至孔深1217.10 m终孔。

3.4.2 清流白塔ZK3601孔

钻至364.48 m,地层破碎,裂隙漏失,不返水,水位28.3 m。使用803堵漏剂+PHP+木屑等惰性材料堵漏,不返水;顶漏钻进至396.27 m,使用803堵漏剂+木屑+云母片等惰性材料堵漏,水位升至1.5 m,返水正常,采用泥浆顺利施工至终孔。

3.4.3 大田华溪西ZK1602孔

139.5 m开始漏水,水位85 m,顶漏钻进至144.37 m,用 S71钻杆做导管灌100 kg水泥浆堵漏,返水正常,水位升为9.3 m。

202.26~211.55 m,地层破碎,裂隙发育,使用803堵漏剂+PHP+木屑等惰性材料随钻堵漏,无效。顶漏钻进211.55 m,全漏失,水位降为79.20 m,用S71钻杆做导管灌水泥(100 kg)浆堵漏,扫孔到底,不返水;再灌水泥150 kg+木屑2 kg浆液堵漏,返水正常,水位升为14.15 m。

251 m~终孔长漏失段治理。钻至251 m发生全漏失(水位53.20 m),于孔深253.18 m灌水泥150 kg+木屑2 kg浆液堵漏,返水50%;253.18~761.98 m长孔段裂隙发育,多处发生不同程度的漏失,使用803堵漏剂 +PHP+木屑等随钻堵漏;761.98 m开始全漏失(水位106.95 m),顶漏钻进至766.54 m,用S71钻杆做导管灌水泥(150 kg)浆堵漏,在723 m遇水泥液面,扫孔到底返水60%(水位升至68.30 m),继续使用803堵漏剂+木屑等随钻堵漏至833.20 m终孔。

3.4.4 漳平赤洋埔ZK6401孔

该孔钻遇88.26~886.73 m长孔段破碎、裂隙地层漏失,漏失量中等~大。88.26~118.88 m,水位48.30 m,采用灌水泥(150 kg)浆堵漏后,返水正常,水位升为22.05 m;118.88~886.73 m,地层比较破碎复杂,使用803堵漏剂、木屑、云母片、棉花壳、麻丝等材料随钻堵漏,每班2~3次,保证了钻孔的正常施工。

4 福建煤田钻孔漏失治理的探讨

综上所述,钻孔漏失治理是福建煤田深孔钻探关键性技术难题,能否快速、有效地解决这一难题,直接关系到地质找矿成果的实现和效益。

4.1 福建煤田漏失层的主要特征

(1)具有多孔隙、高渗透性的风化带、破碎带和具有天然裂隙的断层、节理等是2种主要的漏失地层。地层的破碎程度、孔段长度、孔(裂)隙的大小与开放情况、地下水的活动等决定了应选择的堵漏方法与工艺,也反映了漏失层治理的难易程度。

(2)部分深孔在浅~中部孔段钻遇洞穴、岩溶地层,坑道老窖、矿渣堆等严重漏失层。这类地层的漏失采用常规的堵漏方法与工艺(如灌注水泥浆、惰性材料充填等)往往是无效的,通常需下套管隔离。

(3)目前,绳索取心钻进是我队煤田勘探的主要工艺,较小的钻杆柱与孔壁环状间隙形成人工机械压裂作用产生的地层裂隙在所难免,其漏失基本为渗漏~微漏,不必专项治理。

(4)由于福建煤田勘探主要位于山区,地形高差变化较大,普遍存在地下水径流。较强的地下径流增加了钻孔漏失治理的难度。

4.2 复杂钻孔漏失治理效果不佳的原因

总结福建煤田钻孔堵漏的实践,一次性采取措施解决钻孔漏失的案例不多,常常是通过堵漏措施保证孔内水位达到泥浆护壁需求后采取“顶漏钻进”,并存在堵漏工艺措施不当造成严重孔内事故的现象。主要原因如下。

(1)没有认真调查、分析漏失层的特征,盲目选择堵漏方法与工艺。具体表现是:

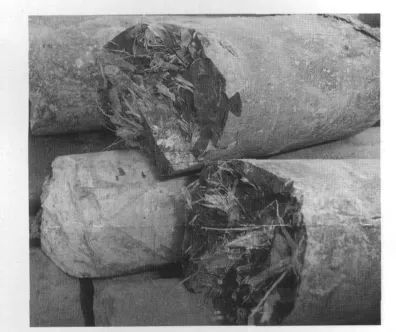

①堵漏材料颗粒太大或太小,无法进入或充填裂隙、孔隙、孔洞等漏失通道,如图1所示为纤维材料过大;

图1 漳平东山崎矿区ZK7001孔258~267 m孔段堵漏水泥心(问题:纤维材料过于粗大,混合不均)

②地层破碎,堵漏材料进入、填充漏失通道形成的堵漏隔离层薄或强度低,在外力作用下堵漏隔离层遭受破坏重新引发漏失;

③架桥填塞法堵漏的多种堵漏材料级配不合理,无法实现“塞得进、填得实、封得密”的要求;

④水泥浆等充填固结法堵漏,采用的机具不当、压浆水过多或不足等致使堵漏材料不能在漏失孔段留置、进入漏失通道或凝结固化。

(2)堵漏水平低、经验不足,对堵漏新技术、新材料(如803堵漏剂、LHDLX堵漏王等)的特性与使用方法没有足够的了解与掌握。

(3)后续操作失误,致使堵漏成果遭受破坏,甚至引发严重的孔内事故,如扫水泥下钻过快、清渣不足等造成的卡、埋钻事故屡见不鲜。

(4)钻孔结构设计不合理,套管下入深度不够,钻遇洞穴、岩溶地层,坑道老窖等严重漏失层时重新提套管扩孔或花费大量时间护壁堵漏,严重影响施工效率,如大田桃舟南ZK3001孔。

4.3 提高漏失层治理效果的思路与对策

针对福建煤田漏失层的主要特征,结合具体的堵漏经验,笔者认为提高漏失层治理效果的思路是:防止堵漏材料被地下水冲走或稀释,有效填塞、封闭漏失通道。基本对策:不必过多关注漏失量的大小,关键要注意漏失层的地层特征及地下径流情况。

4.3.1 架桥填塞法堵漏

架桥填塞法堵漏其实是“大颗粒架桥、小颗粒填缝、泥皮封塞”的过程,要求堵漏材料“塞得进、填得实、封得密”。因此,架桥材料要具有广泛颗粒尺寸的混合料,并合理确定各种不同材料(纤维状、薄片状、颗粒状)的比例。为增加堵漏效果,灌注堵漏材料后宜进行压力密实。

4.3.2 充填固结法(如灌注的水泥浆)

为了有效封堵漏失层中的裂隙、孔隙等钻孔与地层之间的漏失通道,必须在预定深度范围内形成具有一定半径、较高强度的阻水带。实现条件为:

(1)应采取有效措施使浆液进入、渗透或挤入裂隙、孔隙等通道一定的距离并填充密实,如对裂隙、孔隙小的漏失层采用封闭孔段、压力注浆;

(2)应使浆液能在漏失层的裂隙、孔隙中停留和不被地下水稀释,如对裂隙、孔隙大漏失层的对策:采用平衡或增阻(增加浆液流动阻力)灌浆,在浆液中掺入砂、惰性材料、纤维材料等使漏失通道由大变小、由小变微,有地下径流存在时采用速凝浆液等;

(3)保证浆液与裂隙、孔隙等漏失通道围岩胶结成具有一定强度、稳定性好的整体,这不仅要合理控制水灰比,也要有效防止堵漏过程中浆液遭受稀释、破坏;

(4)无法用泵送的堵漏材料浆液,可采用绳索取心钻杆为灌注工具:堵漏浆液倒入钻杆内后,再用泵压送替浆水。投送水泥球一般采用绳索取心钻杆。

5 结语

通过回顾与总结我队主要钻孔漏失治理的情况,我们深感钻孔漏失是严重影响福建煤田勘查钻探效率、效益与质量的关键性技术难题。为更好地解决这一难题,我们期望通过不断学习、吸收兄弟单位的先进经验,结合实际情况持续开展科研与攻关,有效引进新技术、用好新材料。

本文仅结合钻探实践,粗略探讨了提高漏失层治理效果的思路与对策,不妥之处,敬请同行指正。

[1]刘广志.金刚石钻探手册[M].北京:地质出版社,1991.744-751.

[2]王发民,石永泉,韩永昌.大裂隙岩溶地层的有效堵漏方法[J].探矿工程(岩土钻掘工程),2007,34(3):15 -17.

[3]柯玉军.严重漏失破碎地层钻孔综合施工方法及效果[J].探矿工程(岩土钻掘工程),2009,36(10):25 -27.

[4]路学忠,李春先,蔡记华.宁夏彭阳草庙地区煤田钻探防漏堵漏技术研究与应用[J].探矿工程(岩土钻掘工程),2009,36(2):1-4.

[5]胡成涛,等.舞阳铁矿复杂地层钻进技术[J].探矿工程(岩土钻掘工程),2008,35(4):26 -28.

[6]蒙鸿飞.荆山矿区深孔多段漏失破碎地层的综合治理[J].探矿工程(岩土钻掘工程),2011,38(9):13 -15.

[7]舒智.复杂地层深孔钻进关键技术的探讨与实践[J].探矿工程(岩土钻掘工程),2009,36(S1):161 -166.