超声波处理对真空冷冻干燥香蕉片的影响

章斌,侯小桢,谢泽玲

(1.韩山师范学院生物系,广东 潮州 521041;2.韩山师范学院美术系,广东 潮州 521041)

真空冷冻干燥(Vacuum Freeze Drying,以下简称“冻干”)是在较高真空条件下,使预先冻结的物料中的水分以冰晶体形式直接升华为水蒸气而除去,从而获得干燥制品的技术。国内外有关冻干的研究已有不少报道,且研究内容大多集中在对冻干理论、冻干工艺和冻干设备的研究这3个方面[1-3]。从加工设备及工艺参数来看,冻干是一种操作费用较高、能耗大、干燥时间较长的干燥方法,因而在工业化生产中的应用受到一定限制[4-5]。

近几年来,超声波技术因其独特的热效应、机械效应和空化效应而在功能活性成分提取、食品杀菌与保鲜、食品结晶与冻结、食品干燥等方面有着越来越广泛的应用[6-8]。但将超声波技术与其他干燥技术(如热风干燥、微波干燥、真空冷冻组合干燥等)结合起来用于果蔬脆片的研究鲜有报道;另一方面,组合干燥技术现已成为干燥技术的一个重要研究内容和发展方向[9-10],作为分支之一的超声波-真空冷冻组合干燥技术亦将成为未来干燥技术的一个重要方向。因此,本试验采用超声波法对香蕉片进行预处理,探讨超声波对冻干香蕉片的影响,以期为超声波技术与冻干技术的结合使用提供一些理论参考。

1 材料与方法

1.1 材料与设备

香蕉:九成熟,无机械损伤,购于韩山师院西区市场。

BCD-257SL型冰箱:海尔集团;FD-1D-50型真空冷冻干燥机:北京博医康实验仪器有限公司;CS101-1A型电热恒温鼓风干燥箱:重庆银河试验仪器厂;KQ-500VDB型台式数控超声波清洗器:昆山超声仪器有限公司;AUW120型电子分析天平:日本岛津公司。

1.2 方法

1.2.1 工艺流程

原料→去皮→切片(6 mm厚)→超声波处理→预冷→冻结→真空冷冻干燥→检验→成品

1.2.2 试验指标测定

1.2.2.1 成品含水量测定[11]

随机取干燥好的香蕉片2 g~5 g,切碎放入称量瓶,置热风干燥箱,于105℃下干燥至重量变化不超过3 mg。

1.2.2.2 复水率测定[12]

将真空冷冻干燥好的香蕉片放入水中,让其充分吸水20min~30min;沥干表面和四周的水,称重,计算。

1.2.2.3 冻干终点和冻干总时间的确定

以“NY/T 948-2006-香蕉脆片标准”中的成品含水量5.0%为参照,在冻干后期,每隔一定时间迅速取出样品称重,使经超声波预处理后的香蕉片样品干燥至统一含水量5.0%为止,记录相应的冻干时间。

2 结果与分析

2.1 超声波功率对冻干香蕉片的影响

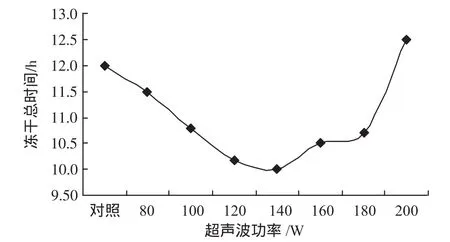

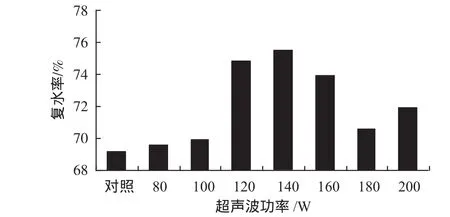

超声波频率45 kHz,分别在超声波功率80、100、120、140、160、180、200 W 条件下预处理 20 min,然后按1.2.1流程进行冻干处理,测定冻干总时间和成品复水率,结果分别见图1和图2。

图1 超声波功率对冻干总时间的影响Fig.1 Effects on drying time by ultrasonic power

图2 超声波功率对成品复水率的影响Fig.2 Effects on rehydration rate by ultrasonic power

由图1和图2可知:随着超声波功率的增加,冻干总时间先减少后增大,成品复水率先增大后降低;140W预处理条件下的冻干总时间达至最小,复水率为最高。可能的原因是超声波功率指声波所具有的能量,功率越大,能量也越大,对物料性状和内部结构的机械作用强度亦愈大;过高的功率会导致细胞破裂,从而导致在冻结过程所形成的冰晶体分布不均,影响升华通道的形成,延缓升华干燥时间。

2.2 超声波作用时间对冻干香蕉片的影响

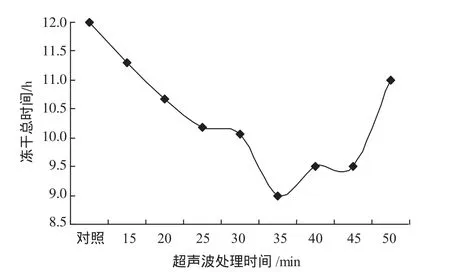

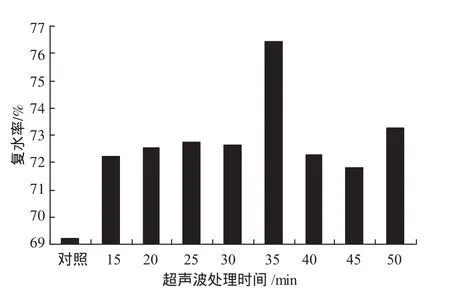

超声波频率45 kHz,于140 W功率下分别超声处理 15、20、25、30、35、40、45、50 min 进行预处理,然后按1.2.1流程进行冻干处理,测定冻干总时间和成品复水率,结果分别见图3和图4。

图3 超声波作用时间对冻干总时间的影响Fig.3 Effects on drying time by extraction time

图4 超声波作用时间对成品复水率的影响Fig.4 Effects on rehydration rate by extraction time

从图3和图4可看出:在一定频率和一定功率下,经超声波处理后的样品冻干总时间均有所缩短,在35 min时达至最小值;而经超声波处理后的成品复水率均有所升高,且在35 min时达至最大。可能的原因是经适当时间地超声波后,原料内部组织逐渐形成海绵状疏松结构,形成的冰晶明显减小,分布更加均匀,在冻结过程中利于升华通道的生成[6,13];另一方面,空化作用有助于除去部分结合水,从而节省后期的冻干总时间[14]。

2.3 超声波频率对冻干香蕉片的影响

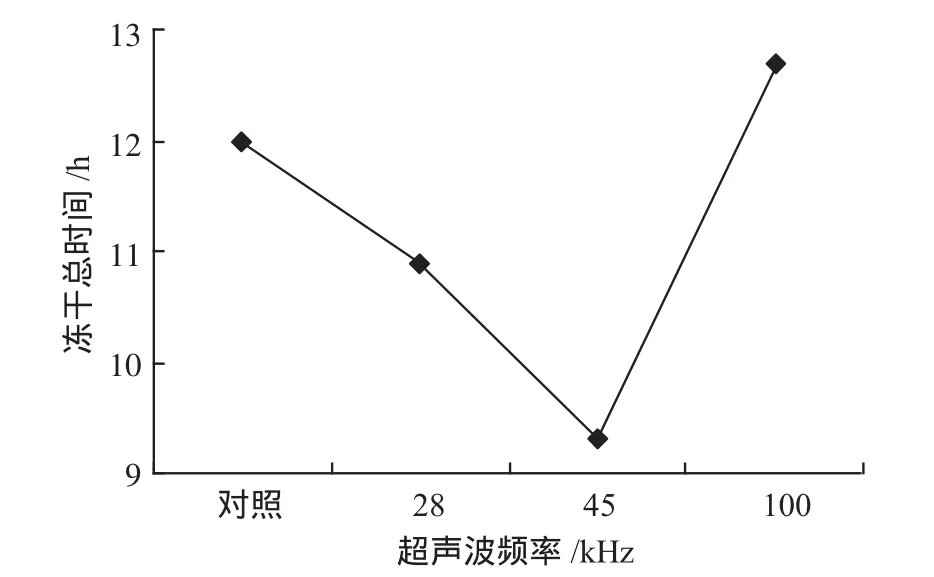

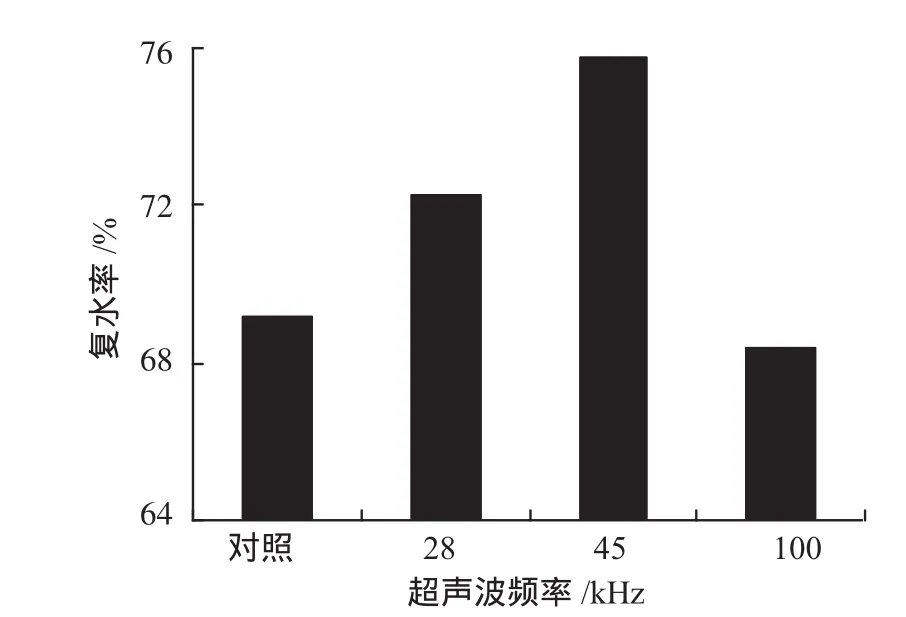

超声波功率140 W,分别在28、45、100 kHz超声波频率下预处理35 min;然后按1.2.1流程进行冻干处理,测定冻干总时间和成品复水率,结果分别见图5和图6。

图5 超声波频率对冻干总时间的影响Fig.5 Effects on drying time by ultrasonic frequency

图6 超声波频率对成品复水率的影响Fig.6 Effects on rehydration rate by ultrasonic frequency

由图5和图6知:45 kHz处理条件下的冻干总时间最短,成品复水率最大;过高或过低的超声波频率均对成品品质有一定不良影响。可能的原因是较低频率的超声波所产生的空化效应与香蕉片组织破碎的振幅接近,易产生共振效果,形成更好的升华通道,便于冻干时的冰晶体升华干燥[15];而超声波频率较高时,空化作用反而变得不显著,对原料升华通道的形成无明显影响。

2.4 超声波预处理条件优化试验

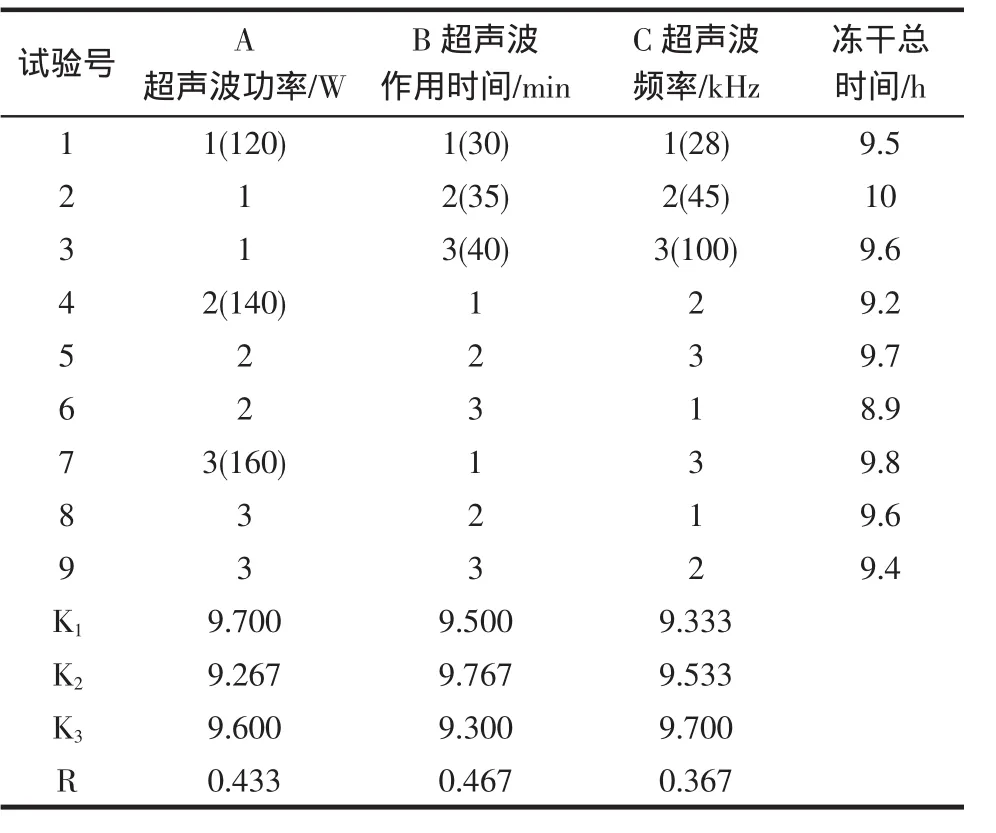

在单因素试验基础上,以冻干总时间为考核指标,采用L9(33)正交试验优化超声波预处理条件,正交试验结果与方差分析结果分别见表1和表2。

表1结果表明:影响真空冷冻干燥香蕉片的因素主次顺序为B(超声波作用时间)>A(超声波功率)>C(超声波频率),超声波预处理香蕉片的优化工艺条件为A1B2C3;因此组合不在正交试验组中;经验证试验,并与A2B3C1组合比较,确定超声波预处理香蕉片最优条件为A2B3C1,即超声波功率140 W、超声波作用时间40 min、超声波频率28 kHz;此条件下的冻干总时间为8.9 h。

表1 正交试验设计与结果Table 1 Results of orthogonal experimental design

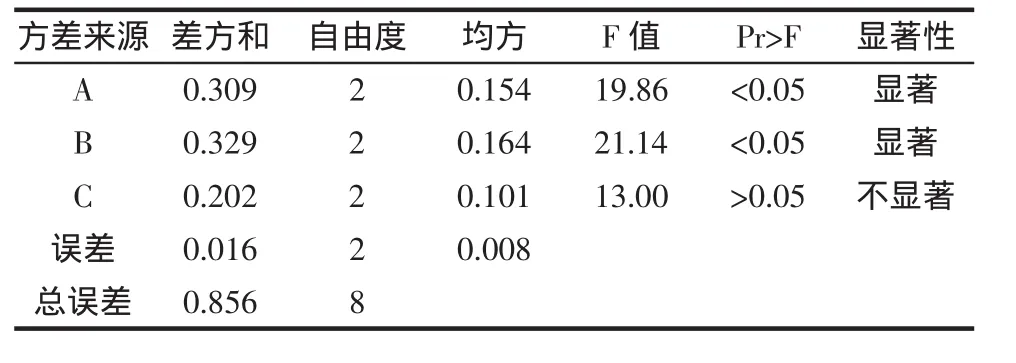

表2 方差分析表Table 2 Results of variance analysis

表2的方差分析结果表明:超声波功率和超声波处理时间对真空冷冻干燥香蕉片的影响差异显著,而超声波频率不显著。

3 结论

1)影响冻干香蕉片的因素主次顺序为:超声波作用时间>超声波功率>超声波频率;且超声波功率和超声波处理时间对冻干香蕉片的影响差异显著,而超声波频率不显著。

2)超声波预处理香蕉片的最优工艺条件为:超声波功率140 W、超声波作用时间40 min、超声波频率28 kHz;此条件下的冻干总时间为8.9 h。

[1]Chokri Hammami.Determination of freeze-drying process variables for strawberries[J].Journal of food engineering,1997,32:133-154

[2]Litvin S,Mannheim C H,Miltz J.Dehydration of carrots by a combination of freeze drying,microwave heating and air or vacuum drying[J].Journal of food engineering,1998,36:103-111

[3]Yeu-Pyng Lin,Tsai-Yun Lee,Jen-Horng Tsen,et al.Dehydration of yam slices using FIR-assisted freeze drying[J].Journal of food engineering,2004,79:1295-1301

[4]章斌,李远志,肖南,等.香蕉片真空冷冻干燥工艺研究[J].农产品加工·学刊,2009(3):142-144

[5]章斌,李远志,徐莉珍,等.液氮速冻与真空冷冻干燥香蕉片的工艺研究[J].昆明理工大学学报,2007,32(6A):52-55

[6]周莉.超声波在食品工业中的应用的研究现状[J].肉类研究,2009(2):67-71

[7]梁华,钮琰星,黄凤洪,等.超声波在食品工业上的应用[J].食品工业科技,2008,29(7):293-296

[8]宋国胜,胡松青,李琳.超声波技术在食品科学中的应用与研究[J].现代食品科技,2008,24(6):609-612

[9]李建国,赵丽娟,潘永康,等.组合干燥的应用及进展[J].化学工程,2006,34(1):8-11

[10]Mujumdar A S,Passos M L.干燥—研究和发展中的创新技术和趋势[J].化工进展-干燥技术专刊,1999,18(增刊):2-9

[11]黄晓钰,刘邻渭.食品化学综合实验[M].北京:中国农业大学出版社,2002:171-174

[12]包建强,杨永明.青蒜真空冷冻升华干燥技术的研究[J].制冷,2003,22(4):6-9

[13]曾丽芬.超声波在食品干燥中的应用[J].广东化工,2008,35(2):49-51

[14]石秀东.超声波作用在食品加工中的应用[J].包装与食品机械,1998,16(1):10-11

[15]林平,朱海翔,李远志,等.超声波预处理对真空冷冻干燥胡萝卜的影响研究[J].食品科技,2010,35(7):116-119