纳米碳化硅改性聚四氟乙烯复合材料的摩擦磨损性能

路 琴,吕少卉,何春霞

(1.南京农业大学工学院,江苏 南 京210031;2.山东理工职业学院汽车工程系,山东 济 宁272067)

纳米碳化硅改性聚四氟乙烯复合材料的摩擦磨损性能

路 琴1,吕少卉2,何春霞1

(1.南京农业大学工学院,江苏 南 京210031;2.山东理工职业学院汽车工程系,山东 济 宁272067)

采用不同偶联剂对纳米碳化硅进行表面处理后,制备了聚四氟乙烯/纳米碳化硅复合材料,考察了偶联剂种类和含量随载荷变化对复合材料摩擦磨损性能的影响,并利用扫描电子显微镜观察和分析了复合材料磨损表面形貌及其磨损机理。结果表明,经表面处理的纳米碳化硅填充后的复合材料硬度和摩擦磨损性能均有提高,以钛酸酯偶联剂(NDZ101)处理效果最好;随着偶联剂含量的增大,钛酸酯偶联剂(NDZ101)处理的复合材料的磨损量和摩擦因数均增大,偶联剂最佳含量为填料质量的1%;偶联剂处理后的纳米碳化硅与基体之间形成了良好的界面,复合材料的磨损以黏着磨损和磨粒磨损为主。

聚四氟乙烯;纳米碳化硅;偶联剂;复合材料;摩擦磨损性能

0 前言

众所周知,聚四氟乙烯摩擦因数低、化学及热稳定性良好,是一种特别适合于滑动部件应用的聚合物材料。然而,聚四氟乙烯磨损率高,机械强度低,在外力作用下有较大的黏弹性变形,这些缺点限制了PTFE在实际中的应用。人们发现,添加填料可大幅度降低聚四氟乙烯的磨损,提高复合材料的耐磨性[1-3]。传统的填料有石墨、玻璃纤维、碳纤维、金属氧化物、陶瓷等常规微米级粒子或粉状纤维,它们能改善聚四氟乙烯的摩擦磨损特性,提高其综合力学性能[4-8]。但常规微米级粒子(几十到几百微米)与基体的结合较差,粒子与基体易脱离,产生应力集中,在摩擦作用时粒子容易脱落形成磨料磨损。

与传统的聚合物改性方法相比,纳米材料是指由极晶粒组成,特征维度尺寸在纳米量级(1~100nm)的固体材料。由于其具有小尺寸效应、表面界面效应、量子尺寸和宏观量子隧道等效应,纳米材料与相同组成的微米晶体材料相比,在催化、光学、磁性、力学等方面具有许多奇异的性能,因而成为材料科学领域中的研究热点。

纳米碳化硅密度低、硬度高,具有优良的热力学稳定性、耐磨损性能和耐化学药品性,在摩擦学领域的应用非常广泛。因此,纳米碳化硅常用作金属基复合材料和聚合物基复合材料的填料[9-10],用以满足特殊工况下的使用要求。一般说来,作为无机纳米材料的纳米碳化硅与聚合物树脂基体之间的亲和性较差,这是由于缺少化学键合且界面层存在不相容组分,复合时容易在界面上形成空隙和缺陷,使增强相与基体材料难以形成有效黏结,而导致界面结合强度较低。通常采用偶联剂对纳米碳化硅进行表面处理,改善纳米颗粒与基体之间的润湿性,并提高复合材料的力学性能,但对于改善聚四氟乙烯摩擦学性能研究鲜有报道。本研究采用硅烷偶联剂和不同钛酸酯偶联剂对纳米碳化硅进行了表面处理,以改善纳米碳化硅与树脂基体的黏结性能,考察了聚四氟乙烯/纳米碳化硅复合材料在干摩擦下的摩擦磨损性能,探讨了偶联剂改性纳米碳化硅后复合材料的增强机理。

1 实验部分

1.1 主要原料

聚四氟乙烯,白色粉末状固体,粒径约50μm,济南化工厂;

纳米碳化硅,浅褐色粉末,粒径约100nm,密度0.44g/cm3,合肥开尔纳米材料有限公司;

硅烷偶联剂,KH-550,南京曙光化工厂;

钛酸酯偶联剂,NDZ101、NDZ201,南京曙光化工厂。

1.2 主要设备及仪器

电热恒温鼓风干燥箱,DHG-9053A,上海中友仪器设备有限公司;

平板硫化机,XLB-400X1-7,上海齐才液压机械有限公司;

高速混合机,SHR-5A,张家港市松友机械有限公司;

聚四氟乙烯转盘式实验炉,RFX96-3,乐清市虹港炉业有限公司;

洛氏硬度试验仪,HR-150A,山东掖县材料试验机厂;

摩擦磨损试验机,MM-200,宣化材料试验机厂;

分析天平,TG328A,上海天平仪器厂;

扫描电子显微镜(SEM),LEO 1530VP,德国LEO公司。

1.3 样品制备

纳米碳化硅的表面处理:纳米碳化硅先在130℃下烘干2h后加入到高速混合机中,取一定量的偶联剂,然后配成填料质量分数为1%、3%的溶液滴加到纳米碳化硅中,高速搅拌3~5min;再放于烘箱中130℃烘干2h,制得表面处理过的纳米碳化硅;

复合材料的制备:依据文献[11],当纳米碳化硅含量为5%~7%时,聚四氟乙烯基复合材料具有较好的综合改性效果。据此,本研究将填料纳米碳化硅含量固定为5%(质量分数,下同)。将聚四氟乙烯粉末分别与质量分数为5%纯纳米碳化硅粉末、钛酸酯偶联处理的纳米碳化硅粉末,硅烷偶联处理过的纳米碳化硅粉末机械混合均匀,再将混合物倒入模具压缩腔内,置于压力机上进行冷压成型。冷压成型压力为50MPa,保压10min,然后脱模得到聚四氟乙烯及其复合材料预制品,最后将预制品烧结成型得到聚四氟乙烯复合材料。加工成尺寸为30mm×7mm×6mm的摩擦磨损试样。

1.4 性能测试与结构表征

按GB 5766—1986测试复合材料硬度(肖A);

按GB 3960—1983测试复合材料的摩擦磨损性能,试验接触形式为环-块接触,试环为45#钢(内径为16mm,外径为40mm,宽度为10mm),时间为30min,载荷为250N,转速为200r/min,室温,干摩擦下进行测试。根据摩擦力矩平均值计算摩擦因数,磨损量用精度为万分之一的光电分析天平测定,其结果为3次试验结果的平均值;

SEM分析:试样表面真空喷金后在不同放大倍率下直接观察试样的磨损形貌。

2 结果与讨论

2.1 表面处理对复合材料硬度的影响

表1列出了3种偶联剂处理聚四氟乙烯/5%纳米碳化硅复合材料硬度,并与未处理的复合材料作了比较,其中偶联剂用量为纳米碳化硅含量的1%(质量分数)。从表1可以看出,相对于未处理的纳米碳化硅增强聚四氟乙烯复合材料,经过偶联剂处理的纳米碳化硅填充聚四氟乙烯复合材料的硬度得到了提高。其中钛酸酯偶联剂(NDZ101)处理得到的聚四氟乙烯复合材料硬度增高幅度最大,与未处理的复合材料相比,硬度(肖A)提高了33.3%;相对于硅烷偶联剂(KH-550)和钛酸酯偶联剂(NDZ201),硅烷偶联剂处理效果稍差,复合材料的硬度仅比未处理的体系略有提高。

表1 不同偶联剂处理纳米碳化硅增强聚四氟乙烯复合材料的硬度Tab.1 Hardness of the composites filled with treated and untreated nano-SiC

经钛酸酯偶联剂(NDZ101)处理的纳米碳化硅增强聚四氟乙烯复合材料,能使界面较好地黏结,偶联剂中与聚合物分子有亲和力和反应能力的活性官能团在聚合物和填料之间形成共价键桥,使得粒子与聚四氟乙烯基体的结合由机械结合转变为机械及化学结合的综合作用,结合力增大,降低了基体与粒子界面发生破坏的几率,具有很好的相容性,提高复合材料的性能。同时实验发现,钛酸酯偶联剂(NDZ201)与聚四氟乙烯有一定的相容性,所以起到了一定的增强效果。而硅烷偶联剂(KH-550)相对于钛酸酯偶联剂(NDZ101和NDZ201)与聚四氟乙烯的相容性相对较差,导致与聚四氟乙烯之间的界面结合力相对较低。

2.2 表面处理对复合材料摩擦学性能的影响

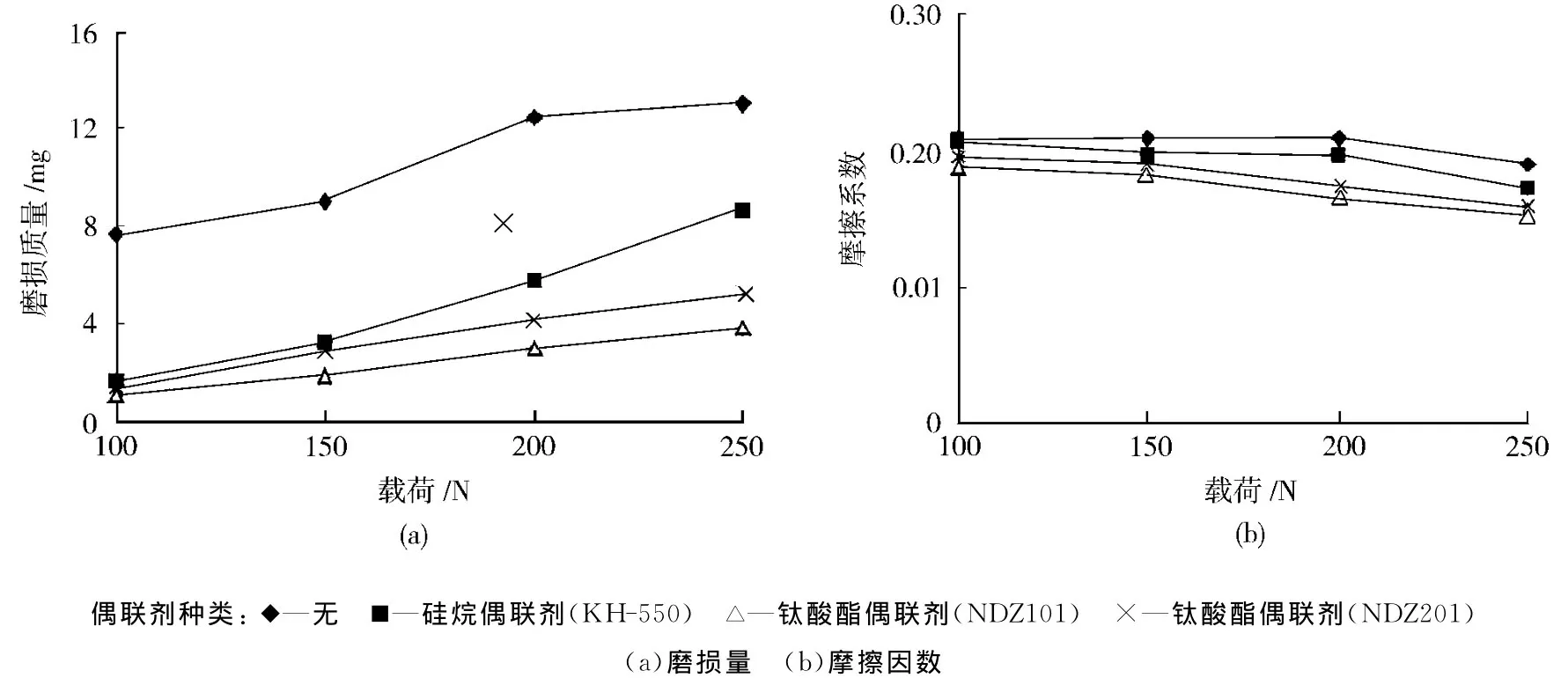

3种偶联剂处理的聚四氟乙烯/5%纳米碳化硅复合材料摩擦磨损性能如图1所示,其中偶联剂用量为纳米碳化硅含量的1%。从图1可以看出,随着载荷增加,经过偶联剂处理的纳米碳化硅增强聚四氟乙烯复合材料的磨损量和摩擦因数明显低于未用偶联剂处理的复合材料,其中钛酸酯偶联剂(NDZ101)处理的复合材料磨损量和摩擦因数下降幅度最大,钛酸酯偶联剂(NDZ201)处理的复合材料的磨损量和摩擦因数稍高于钛酸酯偶联剂(NDZ101),但与硅烷偶联剂(KH-550)相比,特别在高载荷下明显减小。

图1 不同偶联剂处理的复合材料摩擦磨损性能Fig.1 Friction and wear properties of the composites treated by different coupling agents

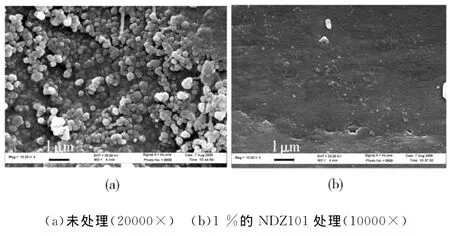

对于无机纳米颗粒填充复合材料体系,颗粒与基体之间的界面应力传递能力的大小取决于界面黏结情况。未经偶联剂处理的复合材料在摩擦过程中,由于纳米粒子粒径极小,表面能很高,所以极易团聚,形成几十甚至几百纳米的二次团聚结构,使其本身所具有的一系列特殊性能难以发挥。另外,由于无机纳米粒子和有机聚合物树脂间的界面结合强度较低,纳米粒子易从树脂基体中脱落,造成磨粒磨损较严重,材料的磨损量较大,而同时由于摩擦热的影响,摩擦因数也较大。经过偶联剂处理的纳米碳化硅在聚四氟乙烯树脂基体中分散性明显改善,团聚体体积变小且分布更趋均匀(图2);同时,活性的有机官能团接到粒子表面,改变了其固有的亲水性,纳米碳化硅与聚四氟乙烯树脂基体的界面结合强度明显提高,试样在与对偶件进行摩擦的过程中,界面的应力传递作用明显,使纳米碳化硅在复合材料中有效地参与承载。由于钛酸酯偶联剂(NDZ101)与聚四氟乙烯具有更好的亲和力,使界面黏结较好,在摩擦过程中,纳米粒子不易从树脂中脱落,降低了材料的磨粒磨损,从而复合材料的磨损量和摩擦因数下降,其基本规律与力学性能保持一致。

图2 复合材料断面SEM照片Fig.2 SEM micrographs for the fracture section of the composites

2.3 钛酸酯偶联剂用量对复合材料摩擦性能的影响

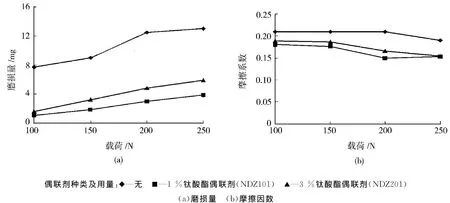

不同偶联剂用量处理纳米粒子增强复合材料对其性能影响很大,因此实验考察了不同含量的钛酸酯偶联剂(NDZ101)处理纳米碳化硅增强聚四氟乙烯复合材料的摩擦磨损性能,结果如图3所示。从图3可以看出,纳米碳化硅的加入明显降低了复合材料的磨损量,偶联剂含量为1%时复合材料的磨损量和摩擦因数均低于偶联剂含量为3%处理增强的聚四氟乙烯复合材料。

图3 不同偶联剂用量的复合材料摩擦磨损性能Fig.3 Friction and wear properties of the composites treated by different coupling agent content

分析认为,纳米碳化硅作为刚性增强材料,加入到聚四氟乙烯树脂中,对复合材料起到增强作用,提高复合材料的性能,同时在摩擦过程中有效承载,降低材料的磨损,特别在偶联剂处理后,如图2(b),降低了其表面能和表面活性,减少了团聚现象。使其分散更加均匀,从而加强了纳米碳化硅与聚四氟乙烯基体之间的交联强度,能够明显提高聚四氟乙烯复合材料的减摩抗磨性。随着偶联剂用量进一步增加,采用普通的混合设备对纳米碳化硅粒子进行表面处理,由于处理效率低,部分偶联剂不能完全渗入粒子间包覆在粒子表面,过多的偶联剂对纳米碳化硅粒子的分散非常不利。过多的偶联剂包覆在粒子团聚体周围,起到了“壳”的作用,同时这部分偶联剂还起到了液体桥架力的作用,进一步增大了粒子间的团聚力,影响粒子在聚合物间的分散,从而导致复合材料的耐磨性下降。

2.4 复合材料磨损表面形貌分析

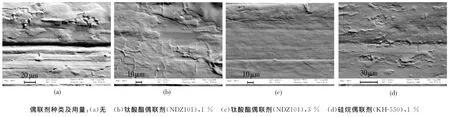

图4分别表示了未处理纳米碳化硅与不同偶联剂处理纳米碳化硅填充聚四氟乙烯复合材料在载荷为250N下磨损表面的SEM照片。从图4可以看出,增强聚四氟乙烯/未经偶联剂处理的纳米碳化硅复合材料的磨损表面存在大量沟槽,复合材料磨损以磨粒磨损为主,并伴有轻微的黏着磨损[图4(a)];纳米碳化硅经1%的钛酸酯偶联剂(NDZ101)处理后,复合材料磨损表面呈现明显黏着现象,材料磨损以黏着磨损为主,同时可见纳米碳化硅与基体间界面结合较好[图4(b)]。随着偶联剂用量的增加,复合材料试样有不同程度的犁沟和塑性变形[图4(c)]。在本实验条件下,偶联剂处理最佳用量为填料含量的1%。

图4 复合材料磨损表面形貌的SEM照片(600×)Fig.4 SEM micrographs for the worn surface of the composites

聚四氟乙烯的磨损本质在于其在外力作用下,大分子链发生滑移或断裂,从而使材料被拉出结晶区并成片状转移到偶件表面,造成黏着磨损。由于聚四氟乙烯的硬度和剪切强度比金属低,在与钢对摩时,磨损主要发生在聚四氟乙烯本身。在聚四氟乙烯中填充纳米碳化硅后,提高了其抗压强度、硬度和抗蠕变性能,当其与金属偶件对摩时,填料起承载作用,同时也束缚了聚四氟乙烯大分子,因而耐磨性明显提高。综合摩擦学性能测试结果和磨损表面SEM观察,认为偶联剂处理的纳米碳化硅填充聚四氟乙烯复合材料的界面结合力得到明显改善,具有良好的界面性能,有效抑制了聚四氟乙烯的大规模转移,从而降低了复合材料磨损,提高了复合材料的摩擦学性能。

3 结论

(1)经表面处理的纳米碳化硅填充聚四氟乙烯复合材料的硬度和摩擦磨损性能比未经处理的复合材料均有提高,以钛酸酯偶联剂(NDZ101)处理纳米碳化硅得到的复合材料性能最好;

(2)随着偶联剂用量的增大,钛酸酯偶联剂(NDZ101)处理纳米复合材料的磨损量和摩擦因数逐渐增大,当偶联剂用量为填料含量1%时,复合材料的耐磨性最佳;

(3)经表面处理的纳米碳化硅与聚四氟乙烯基体之间形成了良好的界面,复合材料的磨损以黏着磨损和磨粒磨损为主。

[1] Yijun Shi,Xin Feng,Huaiyuan Wang,et al.The Effect of Surface Modification on the Friction and Wear Behavior of Carbon Nanofiber-filled PTFE Composites[J].Wear,2007,264(11/12):934-939.

[2] Aderikha V N,Shapovalov V A.Effect of Filler Surface Properties on Structure,Mechanical and Tribological Behavior of PTFE-carbon Black Composites[J]. Wear,2010,268(11/12):1455-1464.

[3] David L,Burris W,Gregory Sawyer.Improved Wear Resistance in Alumina-PTFE Nanocomposites with Irregular Shaped Nanoparticles[J].Wear,2006,260(7/8):915-918.

[4] 王 强,姜继海.填充聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性研究[J].摩擦学学报,2007,27(3):289-293.

Wang Qiang,Jiang Jihai.Frication and Wear Performance of Filled PTFE Composite and Stainless Steel Under Water Lubrication[J].Tribology,2007,27(3):289-293.

[5] 颜录科,李炜光,寇开昌,等.碳纤维/聚四氟乙烯复合材料的摩擦磨损特性[J].高分子材料科学与工程,2010,26(8):76-79.

Yan Luke,Li Weiguang,Kou Kaichang,et al.Friction and Wear Performance of CF/PTFE Composites[J].Polymer Materials Science & Engineering,2010,26(8):76-79.

[6] 张 晴,陈晓媛,王 港,等.PPS/PTFE复合材料摩擦磨损性能研究[J].中国塑料,2007,21(11):32-35.

Zhang Qing,Chen Xiaoyuan,Wang Gang,et al.Study of Friction and Wear Behavior of Polyphenylene Sulfide/Polytetrafluoroethylene Composites[J].China Plastics,2007,21(11):32-35.

[7] 汪怀远,冯 新,史以俊,等.不同介质中聚四氟乙烯复合材料的摩擦磨损性能[J].化工学报,2007,58(4):1053-1058.

Wang Huaiyuan,Feng Xin,Shi Yijun,et al.Friction and Wear Properties of PTFE Composites Under Different Lubrication Conditions[J].Journal of Chemical Industry and Engineering,2007,58(4):1053-1058.

[8] Yunxia Wang,FengyuanYan.A Study on Tribological Behaviour of Transfer Films of PTFE/Bronze Composites[J].Wear,2007,262(7/8):876-882.

[9] 孙 铭.纳米碳化硅颗粒增强铝基复合材料的制备和性能研究[D].淄博:山东理工大学机械工程学院,2010.

[10] 纪秋龙,章明秋,容敏智.纳米碳化硅填充环氧树脂复合材料的摩擦磨损特性[J].复合材料学报,2004,21(6):14-20.

Ji Qiulong,Zhang Mingqiu,Rong Minzhi.Tribological Properties of Nano-sized Silicon Carbide Filled Epoxy Composites[J].Acta Materiae Compositae Sinica,2004,21(6):14-20.

[11] 路 琴,何春霞,史丽萍.PTFE/纳米SiC复合材料的摩擦磨损性能研究[J].工程塑料应用,2007,35(1):54-56.

Lu Qin,He Chunxia,Shi Liping.Dry Friction and Wear Properties of PTFE/Nano-SiC Composite[J].Engineering Plastics Application,2007,35(1):54-56.

Friction and Wear Properties of Nano-SiC Modified PTFE Composites

LU Qin1,LÜShaohui2,HE Chunxia1

(1.College of Engineering,Nanjing Agricultural University,Nanjing 210031,China;2.Department of Automotive Engineering,Shandong Career Development College,Jining 272067,China)

Nano-SiC was treated with different coupling agents,the effect of coupling agent content on tribology properties of PTFE composites was investigated.The worn surface of PTFE composites was examined with a scanning electron microscope(SEM).It showed that hardness and tribology properties of PTFE composites filled with treated nano-SiC were higher than those with untreated nano-SiC,and the titanate (NDZ101)was the most effective among various coupling agents.The wear mass loss and friction coefficient of PTFE composites decreased with increasing coupling agent,however,the effect was inversed when the loading of coupling agent was larger than 1%.SEM micrograph of fracture surface revealed that there was favorable interface bonding between NDZ101treated nano-SiC and PTFE matrix.The wear mechanism of PTFE composites was also discussed.

polyterafluoroethylene;nano-silicon carbide;coupling agent;composite;friction and wear property

TQ325.4

B

1001-9278(2012)08-0045-05

2012-03-22

江苏省农机基金资助(GXZ10004)

联系人,luqin@njau.edu.cn