脉冲电沉积制备Ni70Cu30合金镀层的工艺研究

张东,李国华,赵鹏,浦玉萍

(1.中国矿业大学(北京)机电与信息工程学院,北京 100083;2.钢铁研究总院粉末冶金研究室,北京 100081)

【电镀】

脉冲电沉积制备Ni70Cu30合金镀层的工艺研究

张东1,李国华1,赵鹏2,*,浦玉萍2

(1.中国矿业大学(北京)机电与信息工程学院,北京 100083;2.钢铁研究总院粉末冶金研究室,北京 100081)

采用赫尔槽试验法在柠檬酸盐体系镀液中以脉冲电沉积制备Ni–Cu合金镀层。分别采用X射线衍射仪、扫描电子显微镜及能谱仪分析了不同工艺条件下所得镀层的结构、形貌及组成,探讨了镀液中铜含量(WL)和电流密度( jk)对Ni–Cu合金镀层的铜含量(WC)及性能的影响,最终获得了WC与WL、jk之间关系的经验公式。结果表明,镀层中铜含量与镀液中铜含量呈一次线性相关,与电流密度呈幂指数关系。以经验公式为指导,综合考虑镀层外观和镀液稳定性,最终得到电沉积制备Ni70Cu30合金镀层的优化工艺参数为:WL= 12%,jk= 0.8 A/dm2。

镍铜合金;脉冲电沉积;电流密度;铜含量;赫尔槽试验

1 前言

Ni–Cu合金镀层具有良好的力学性、耐蚀性、电性能和催化性,可用作海洋设备、热交换管、化学管道等的高耐蚀性镀层。镀层中的Cu含量是影响镍铜合金综合性能的关键因素,特别是Cu含量为30%(原子分数,下同)左右的蒙乃尔合金,在海水的中、酸、碱性介质中均表现出优良的耐蚀性,是应用广泛的高耐蚀合金或镀层[1-4]。采用脉冲电沉积法通常可较经济地获得合金化程度较好且性能优异的合金镀层,柠檬酸盐体系是目前电沉积制备Ni–Cu合金镀层较常见的镀液体系。采用该体系镀液制备高耐蚀的Cu含量为30%的Ni–Cu合金镀层时,镀层中Cu含量的主要影响因素有主盐浓度配比、电流密度、温度、pH等[5]。

本文采用标准赫尔槽试验法,在主盐浓度配比不同的柠檬酸盐体系镀液中制得Ni–Cu合金镀层,分析了不同工艺条件下所得镀层的结构、形貌及组成,研究了主盐浓度配比、电流密度对镀层中铜含量的影响,得到镀层中Cu含量与主盐浓度、电流密度之间关系的经验方程。以该经验方程为指导,综合考虑镀层外观和镀液稳定性,最终获得电沉积制备 Ni70Cu30合金镀层的最优工艺。

2 实验

2. 1 基材及预处理

采用市售金川电解镍板(65 mm × 45 mm × 5 mm)为阳极,45钢电镀挂片(100 mm × 65 mm × 1.5 mm)为阴极,施镀前依次对受镀面(背面采用绝缘处理)用15%(体积分数)H2SO4溶液除锈15 s、机械抛光、反复清洗。

2. 2 电沉积

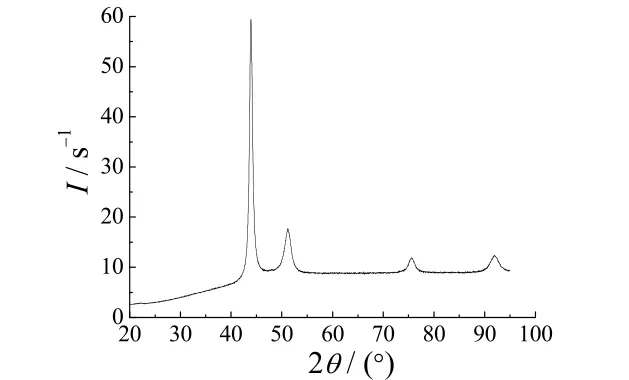

电沉积试验按JB/T 7704.1–1995《电镀溶液试验方法 霍尔槽试验》,在标准267/250 mL赫尔槽中进行,电源为SMD-30型数控双脉冲电镀电源(邯郸大舜电镀设备有限公司)。具体配方与工艺条件如下:

脉冲参数的选择参照文献[5],配制镀液所用试剂均为化学纯,保持 Ni2+与 Cu2+离子的总摩尔浓度为0.625 mol/L不变,分别配制主盐浓度配比中Cu2+的摩尔分数{WL= [c(Cu2+)/0.625]×100%}为 8%、12%、16%、20%、24%的镀液。

2. 3 电流密度的计算

根据JB/T 7704.1–1995,计算阴极上不同位置的电流密度的经验公式如式(1)所示:

式中:L为阴极上某部位距阴极近端的距离(cm);I为施镀电流(A);jk为阴极上某部位相应的电流密度(A/dm2);C1、C2是与镀液性质有关的常数(本试验分别取C1、C2为5.10、5.24)。

2. 4 性能测试

采用日立 S-3400N 扫描电子显微镜及美国AMETEK的EDAX9100能谱分析仪,分析阴极板不同位置(即不同电流密度下)处 Ni–Cu镀层的形貌及成分,镀层中Ni和Cu的含量分别采用谱线Ni Kα1、Cu Kα1进行测试,镀层中铜的含量指原子分数,用 WC表示。镀层结构及合金化程度采用荷兰帕纳科 X’Pert Pro MPD多功能X射线衍射仪(XRD)进行测定。用肉眼观察镀层外观及镀液的稳定性。

3 结果与讨论

3. 1 赫尔槽试验结果

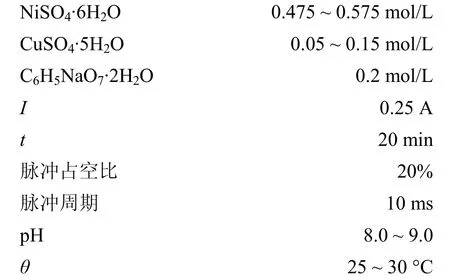

按式(1)计算阴极上近端距离对应的电流密度,结果如表1所示。

表1 阴极不同位置处的电流密度Table 1 Current densities at different position of cathode

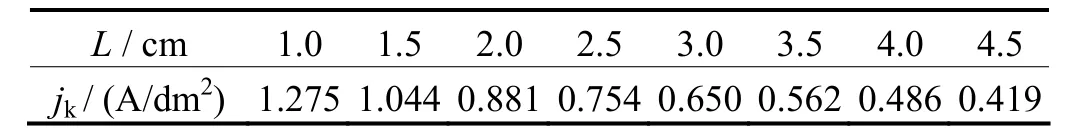

从主盐浓度配比不同的镀液中所得阴极试样在不同位置镀层中的Cu含量如表2所示。

表2 阴极不同位置处Ni–Cu合金镀层的Cu含量Table 2 Cu content of Ni–Cu alloy coating at different positions of cathode

从表1、2可知,在阴极的相同位置处,即在相同电流密度下,镀层中Cu含量随着WL的增大而增大;对于同一试样,即从某一镀液中电沉积所得试样,随L逐渐增大(即电流密度逐渐减小),镀层中的铜含量也逐渐增大,镀层质量也随之变差,逐渐出现开裂、针孔等。

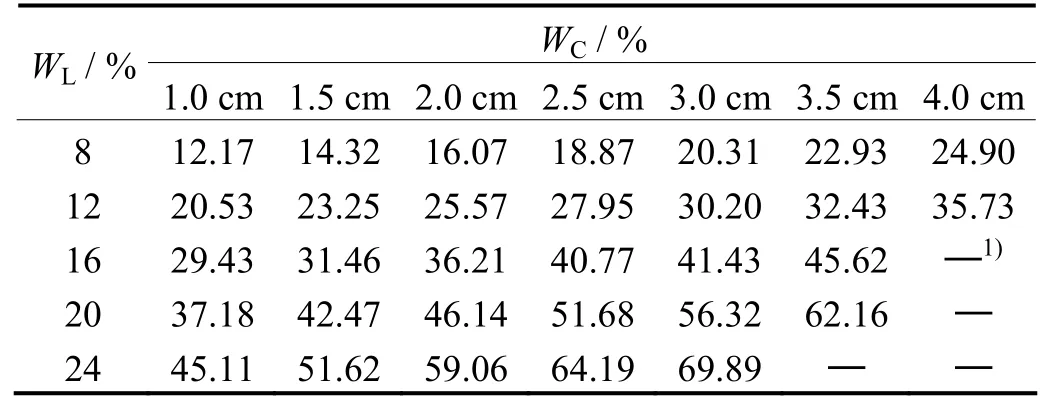

3. 2 Ni–Cu合金化程度

对从WL为20%的镀液中制备的WC约为35%的镀层进行XRD分析,结果如图1所示。将电沉积Ni–Cu合金衍射图与纯铜、镍的标准卡片对比可知,所得镀层的各衍射峰均介于铜与镍的峰位之间,镀层中不存在单质铜或镍,说明Ni–Cu镀层的合金化较为充分。

图1 WC为35%的Ni–Cu合金镀层的XRD谱Figure 1 XRD spectrum for Ni–Cu alloy coating with a Cu content of 35%

3. 3 WC与WL、jk的关系

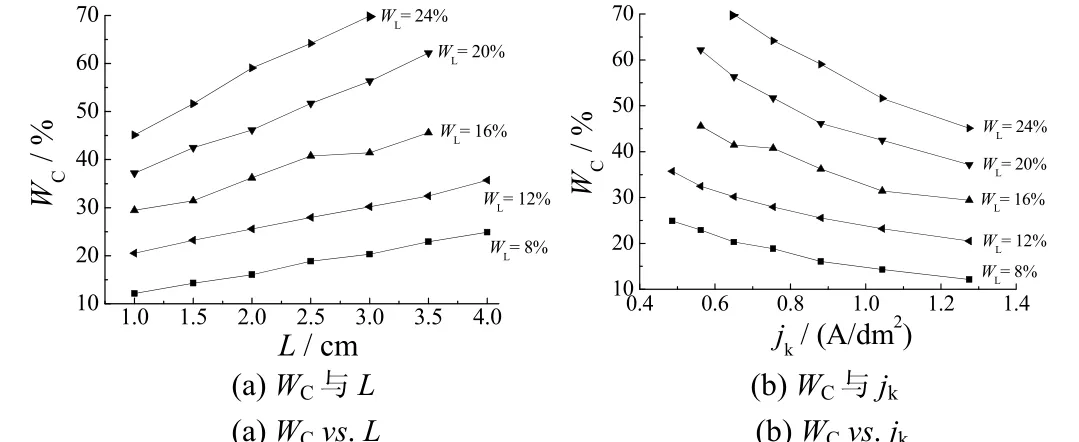

将表3、4中不同位置、不同电流密度与镀层铜含量的对应关系绘制成图,结果如图2所示。

图2 WC与L和jk的关系Figure 2 Relationship between the Cu content of coating (WC), position of cathode (L), and current density ( jk)

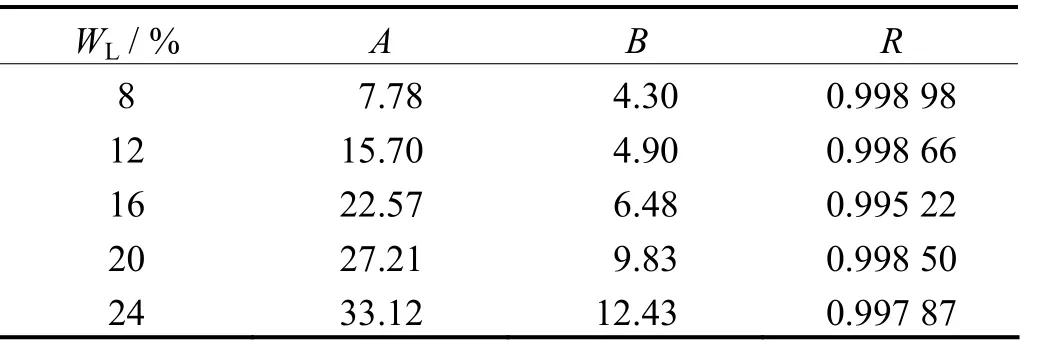

从图2a可知,对于各组试样,其WC随L增大而增大,且近乎呈线性增长。为了验证WC与L的一次线性关系,对WC与L进行线性回归拟合,回归参数A(截距)、B(斜率)、R(标准方差)列于表3中。

表3 WL不同时WC与L的线性回归参数Table 3 Linear regression parameters of WC and L under different Cu content in bath (WL)

从表3可知,各条回归曲线的R基本接近于1,表明WC与L之间的一次线性相关度较好,即不同位置处镀层的铜含量与该位置离极板近端的距离呈良好的一次线性关系。同时,从WL不同的镀液中所得镀层的铜含量随L的变化并非完全一致,WL越高,WC的增长趋势就越显著,相反,WL越低,WC的增长趋势就越缓慢,即各位置镀层中的铜含量与该位置离极板近端距离的增长速率随 WL的降低而降低。这主要是因为Ni和Cu的氧化还原性不同,Cu较Ni优先析出,当镀液中Cu2+的浓度增大时,Cu会优先沉积于基体表面,且Cu2+的增大又间接的抑制了Ni2+的还原,使Ni不易在基体表面沉积析出,导致Ni的沉积速率不断下降,使镀层中Ni含量与Cu含量之间的比值下降,且随Cu2+浓度的不断增大,下降趋势加剧[6]。

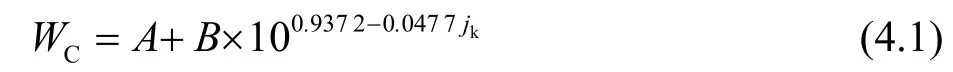

综上所述,主盐浓度配比不同时,WC与L均呈良好的一次线性关系:结合式(1)、(2)可知,阴极板上各位置电流密度与距极板近端距离呈幂指数关系,由此可得:

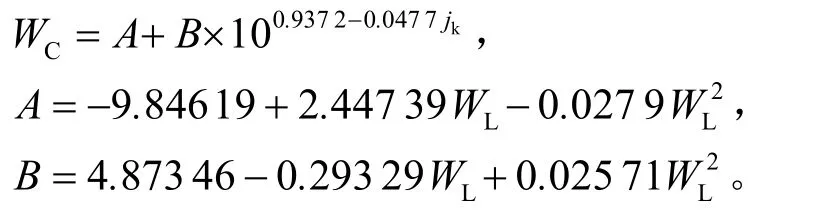

即WC与jk呈幂指数关系,对相关图线(图2b)进行线性回归拟合。将式中常数代入,可得经验公式(4.1):

结合表3,继续寻找经验公式中的未知项A、B与WL的关系,见图3。

图3 WL与A、B的线性回归曲线Figure 3 Linear regression curves for WL with A and B

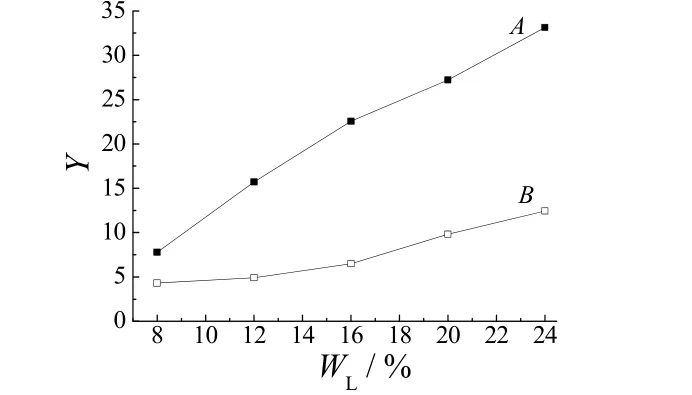

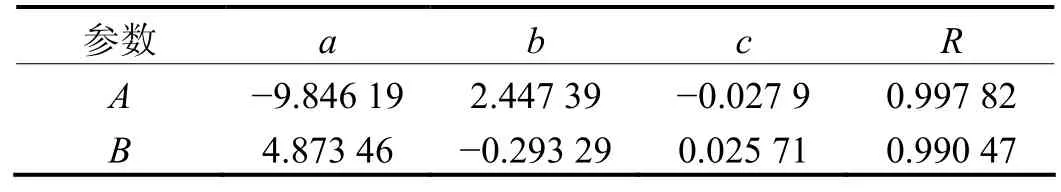

采用二次线性关系对WL与A、B的关系进行拟合,拟合方程为Y = a + bWL+ cWL2(Y为A或B),其参数列于表4中。

表4 WL与A和B的线性回归参数Table 4 Linear regression parameters of WL with A and B

从回归后的标准方差看,R基本接近于1,表明相关数据对于二次线性关系良好,得到A、B与WC的经验关系如式(4.2)、(4.3)所示。

根据上述WL与A、B的回归公式并联立公式(4.1)可组成计算镀层中铜含量的经验方程组。

在此方程组中,只包含jk与WL2个未知量,即达到了通过调整电流密度、主盐浓度配比等参数来控制镀层中铜含量的目的。

3. 4 Ni70Cu30合金镀层的制备

3. 4. 1 不同WL镀液制备Ni70Cu30合金镀层

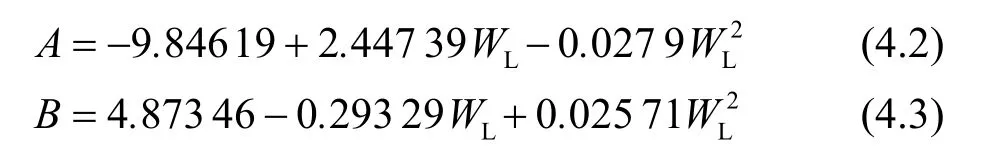

据赫尔槽试验结果,得到WL不同时制备Ni70Cu30合金对应的电流密度,观察所得试样对应位置的外观,并观察镀液在30 d内的稳定性,结果如表5所示。

表5 不同WL的镀液中制备的Ni70Cu30镀层所需电流密度及镀层外观和镀液稳定性Table 5 Current density required for preparation of Ni70Cu30 coating from baths with different Cu contents and the coating appearance and bath stability

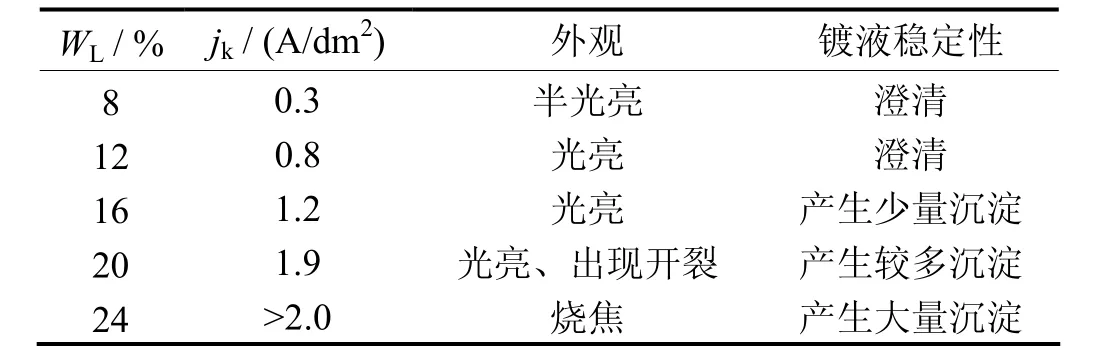

试验发现,当镀液中铜含量过低(WL= 8)时,Ni70Cu30合金镀层的光亮度普遍较差、镀层粗糙,且可选择的电流密度较低,电沉积速率较低;随镀液中WL的提高,Ni70Cu30合金镀层逐渐变亮,同时可选择的电流密度升高,电沉积速率也有所提高,但同时可用电流密度范围变窄;当电流密度过高(WL= 24)时,虽然电沉积速率较高,但电沉积过程中析氢现象较为严重,致使镀层平整性较差,甚至出现针孔、裂纹及大量烧焦区域,如图5所示。另外,镀液中WL过高时,镀液稳定性差,放置一段时间后会产生大量绿色沉淀,且沉淀较难溶解。综合上述分析可知,镀液中 WL为 12% ~ 20%时,可获得铜含量为30%左右的外观较好的Ni–Cu合金镀层。

图5 电流密度过高时所得Ni70Cu30镀层中的针孔、裂纹与烧焦现象Figure 5 Phenomena of pinhole, crack, and burn in Ni70Cu30 coating prepared at too high current density

3. 4. 2 Ni70Cu30合金镀层的表面形貌

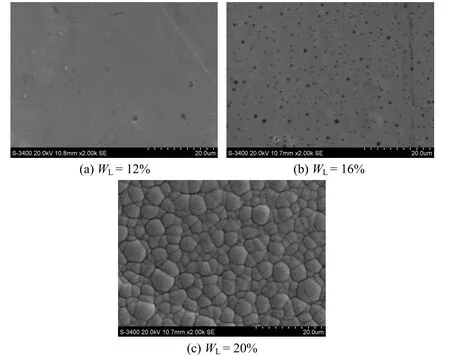

图6为从WL不同的镀液中电沉积所得Ni70Cu30合金镀层的表面形貌。

图6 不同WL配比镀液中所得Ni70Cu30镀层的SEM照片Figure 6 SEM images of Ni70Cu30 coating prepared from baths with different Cu contents

从图6可知,WL= 12%时,Ni70Cu30合金镀层表面光亮平整,缺陷较少;WL= 16%时,Ni70Cu30合金镀层表面较平整,但也存在很多缺陷,且依稀可见少量较大的微凸体;WL= 20%时,Ni70Cu30合金镀层表面微凸体尺寸较大,已形成瘤状物。综上所述,WL= 12%时,镀层的平整性和光亮性最好。

因此,综合考虑镀层光亮度、镀液稳定性及镀层表面形貌,在柠檬酸盐镀液体系中电沉积制备Ni70Cu30类蒙乃尔合金镀层的最优工艺参数为:WL= 12%,jk= 0.8 A/dm2。

4 结论

(1) 镀液中铜含量相同时,随电流密度的增大,镀层中铜含量逐渐降低,镀层中铜含量与电流密度呈幂指数关系。

(2) 在相同电流密度下,随着镀液中铜含量的增加,镀层中铜含量增大。

(3) 采用简单柠檬酸盐体系镀液电沉积制备Ni–Cu合金镀层的过程中,电流密度( jk)、镀液中铜含量(WL)与镀层中的铜含量(WC)满足以下经验方程:

(4) 采用柠檬酸盐体系镀液电沉积制备 Ni70Cu30类蒙乃尔合金镀层的最优工艺参数为:镀液中铜含量12%,电流密度0.8 A/dm2。

[1] 屠振密, 李宁, 胡会利, 等. 电沉积纳米晶材料技术[M]. 北京: 国防工业出版社, 2008.

[2] 袁超, 杨洪才, 王志兴, 等. 一种高强耐蚀镍铜合金的沉淀相与时效硬化[J]. 东北大学学报(自然科学版), 1997, 18 (1): 82-85.

[3] ISHIKAWA M, ENOMOTO H, MATSUOKA M, et al. Effect of some factors on electrodeposition of nickel–copper alloy from pyrophosphate–tetraborate bath [J]. Electrochimica Acta, 1995, 40 (11): 1663-1668.

[4] 马春霞, 胡会利, 李宁, 等. 焦磷酸盐体系电镀 Ni70Cu30合金工艺[J].电镀与涂饰, 2009, 28 (8): 17-20.

[5] GHOSH S K, GROVER A K, DEY G K, et al. Nanocrystalline Ni–Cu alloy plating by pulse electrolysis [J]. Surface and Coatings Technology, 2000, 126 (1): 48-63.

[6] 单传丽, 黄新民, 吴玉程, 等. Cu含量对Ni–Cu–P化学镀层组织结构和性能影响[J]. 应用化学, 2008, 25 (10): 1161-1165.

Research on preparation of Ni70Cu30 alloy coating by pulsed electrodeposition //

ZHANG Dong, LI Guo-hua, ZHAO Peng*, PU Yu-ping

A Ni–Cu alloy coating was prepared from citrate bath through pulsed electrodeposition by Hull cell test method. The structure, morphology, and composition of the coating were analyzed by X-ray diffraction, scanning electron microscopy, and energy-dispersive spectroscopy, respectively. The effects of Cu content in bath (WL) and current density ( jk) on the Cu content of Ni–Cu alloy coating (WC) were discussed and the experience equations relating WCwith jkand WLwere obtained. The results showed that the copper content in coating has a linear correlation with the copper content in bath and a exponential relationship with current density. Based on the experience equations, the optimal process parameters for electrodepositing Ni70Cu30alloy coating, taking the coating appearance and bath stability into consideration, were obtained as follows: WL= 12% and jk= 0.8 A/dm2.

nickel–copper alloy; pulsed electrodeposition; current density, copper content; Hull cell test

School of Mechanical Electronic and Information Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China

TQ153.12; TQ153.14

A

1004 – 227X (2012) 05 – 0010 – 04

2012–03–21

张东(1985–),男,山东日照人,在读硕士研究生,主要研究方向为新型泡沫金属。

赵鹏,工程师,(E-mail) zhaopeng@cisri.com。

[ 编辑:周新莉 ]