炭纤维硝酸氧化及对热解炭微观结构的影响

陈洁,于澍,熊翔

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

炭纤维具有高比强度、高比模量、耐疲劳、抗蠕变和热膨胀系数小等一系列优异性能,成为近年来最重要的增强材料之一[1−2]。其中炭/炭(C/C)复合材料是其主要的应用形式,这种复合材料以其密度低、高温强度高、弹性模量高、高温热稳定性好、线膨胀系数小、热导率高、摩擦因数稳定、耐烧蚀、耐腐蚀等一系列优异性能,被认为是一种最有发展前途的新型耐高温结构材料,并已广泛应用于航天航空等领域[3]。C/C复合材料是以炭纤维增强炭基体的复合材料,其性能取决于骨架结构炭纤维和基体炭。热解炭是 C/C复合材料主要基体炭类型之一,通过碳源气体在炭纤维表面的化学气相沉积(CVD)获得。作为热解炭沉积表面,炭纤维的表面状态和表面结构对所沉积的热解炭的微观结构有重要的影响[4]。因此,可通过炭纤维的表面处理来调整纤维的表面状态和结构,最终达到改善CVD过程中热解炭沉积状态(热解炭的微观结构)的目的。目前,对炭纤维进行表面氧化的方法主要有液相氧化法、气相氧化法和电化学氧化法等。其中,液相氧化法因其设备简单、处理条件简单、处理效果明显, 已被广泛采用[5]。近年来,利用纤维表面处理来提高C/C复合材料的力学性能得到广泛研究,并取得了有益的成果[6−9]。然而,利用纤维表面处理来调节CVD过程中热解炭的微结构研究不多,本实验采用HNO3对炭纤维进行表面氧化处理,研究不同工艺条件下HNO3处理后炭纤维表面形貌、表面官能团的变化及其对CVD过程热解炭微观结构的影响与机理。

1 实验

1.1 原材料

原材料为:以PAN基T700纤维制成的针刺整体毡(布、毡质量比为 4:1,纤维体积密度为 0.38~0.41 g/cm3)为实验坯体;硝酸(湖南省株洲开发区石英化玻有限责任公司试剂厂生产),质量分数为66%;丙酮(湖南师范大学试剂厂生产),分析纯。

1.2 实验过程

将炭毡在丙酮中浸泡24 h去胶,取出后用三级去离子水反复冲洗,再于80 ℃的干燥箱中烘干6 h备用。去胶后的炭毡在质量分数为 66% 硝酸中进行不同时间的氧化处理,氧化处理时间分别为10,20,30,40,50和60 min。氧化处理完成后用去离子水反复清洗后(用pH试纸检测pH为7),放入干燥箱中,在80 ℃下烘干至恒质量。从66%硝酸氧化处理结果选取最优氧化时间进行33%和22%硝酸氧化实验。步骤同上。

将3种浓度硝酸在优化时间下氧化处理后的炭毡放入化学气相沉积炉进行沉积,以丙烯为主要碳源气于900 ℃以上沉积至毡体密度为 1.5~1.6 g/cm3,最后经2 300 ℃最终石墨化处理。

1.3 测试分析

以KYKY2800型扫描电镜和Finder 100能谱仪对炭纤维氧化前后进行SEM和能谱分析。采用PHI 1600型X线光电子能谱仪分别对原始炭纤维、不同时间硝酸处理后的炭纤维表面官能团进行XPS分析。

炭毡 CVD增密后,以环氧树脂为主要镶嵌料,镶样后在MEF3A金相显微镜下观察热解炭微观结构。采用LABRAM−010激光共焦拉曼光谱仪(激光光源:He-Ne光源,激光波长为632.81 nm,光斑波长为3~5 μm,扫描时间为 30 s)对热解炭进行微区拉曼光谱分析。激光拉曼光谱所采用的样品为已经过偏光观察的金相试样。

2 结果与讨论

2.1 硝酸氧化对炭纤维的影响

图1所示为66%硝酸处理不同时间后炭纤维的表面形貌。随着硝酸处理时间的延长,炭纤维表面形貌发生了一系列变化。处理前炭纤维表面比较光滑,留有生产过程中原丝自身存在沿纤维轴向浅而窄的沟槽和少量附着物。在硝酸氧化的初期(10~20 min),纤维表面沟槽开始稍有加深,表面附着物逐渐消失,如图1(b)和(c)所示;当氧化时间达到30 min后,纤维表面沟槽开始明显化,表面基本无附着物存在,如图1(d)所示;当氧化时间继续增加达40 min后,炭纤维表面沟槽进一步加深,表面氧化刻蚀均匀,如图1(e)所示;继续延长氧化时间后,纤维表面的沟槽反而逐渐变宽,沟槽数量减少,如图1(f)所示;最后,当氧化时间达到60 min后,炭纤维表面又恢复光滑,表面平整。

PAN基炭纤维由于原材料及生产过程的限制,本身存在大量的微裂纹、孔洞和以及纺丝过程造成的沿纤维轴向的沟槽、附着物等缺陷[10]。炭纤维表面缺陷处的碳原子活性大,易氧化,因此,在硝酸氧化初期,氧化、刻蚀多发生在纤维表面的缺陷处,此时,纤维表面的沟槽逐渐加深,表面附着物减少;随着氧化的继续进行,表面的沟槽不再加深。这是因为对氧化初期形成的大量沿纤维方向的沟槽,其棱面尖端处由于表面能量高、活性强、接触面积大、比沟槽深处更易于被氧化刻蚀,所以,二次氧化多发生在棱面处,随着棱面不断地被氧化,沟槽逐渐变浅,最后纤维表面反而变得较为光滑。为了进一步确定炭纤维表面的氧化效果,对处理后的纤维进行能谱分析,结果见表1。

由表1所示的能谱元素分析结果可知:当硝酸处理时间为20 min和40 min时,纤维表面的氧含量均较高而且接近,而处理40 min后,纤维表面的氮含量最高。再结合图1所示的纤维表面形貌,发现硝酸处理40 min后纤维表面氧化刻蚀最明显且均匀。

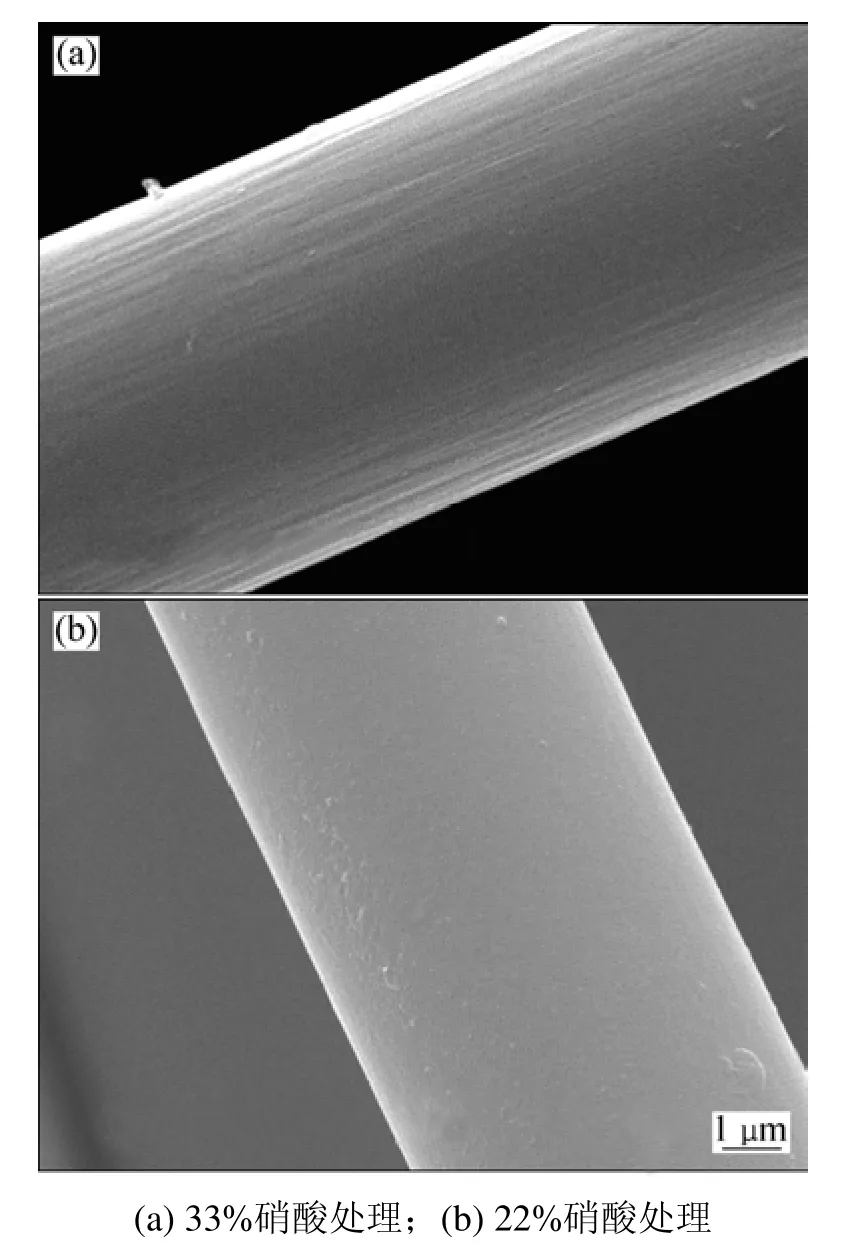

分别用 33%和 22%的硝酸对炭纤维进行 40 min氧化处理,处理后纤维表面形貌见图2。

图1 66%硝酸处理不同时间后炭纤维的表面形貌Fig.1 SEM images of carbon fibers treated by 66% nitric acid for different time

由图2可以看出:由33%硝酸处理40 min后炭纤维表面沟槽深而多,氧化刻蚀均匀,与用66%硝酸处理40 min后炭纤维表面程度基本相同;而用22%硝酸处理40 min后,炭纤维表面变化不明显,氧化刻蚀现象轻微。

2.2 硝酸氧化对CVD热解炭结构的影响

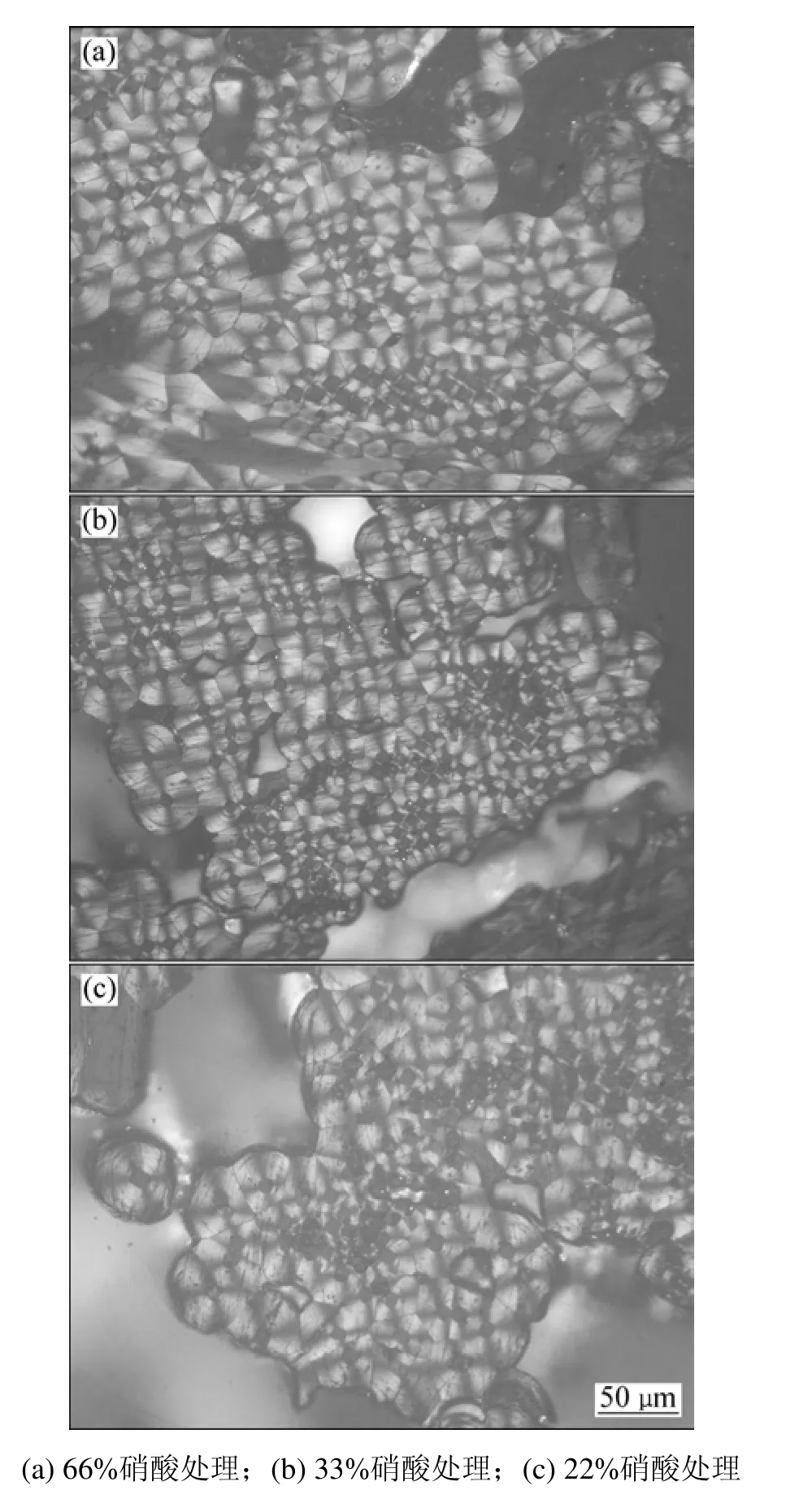

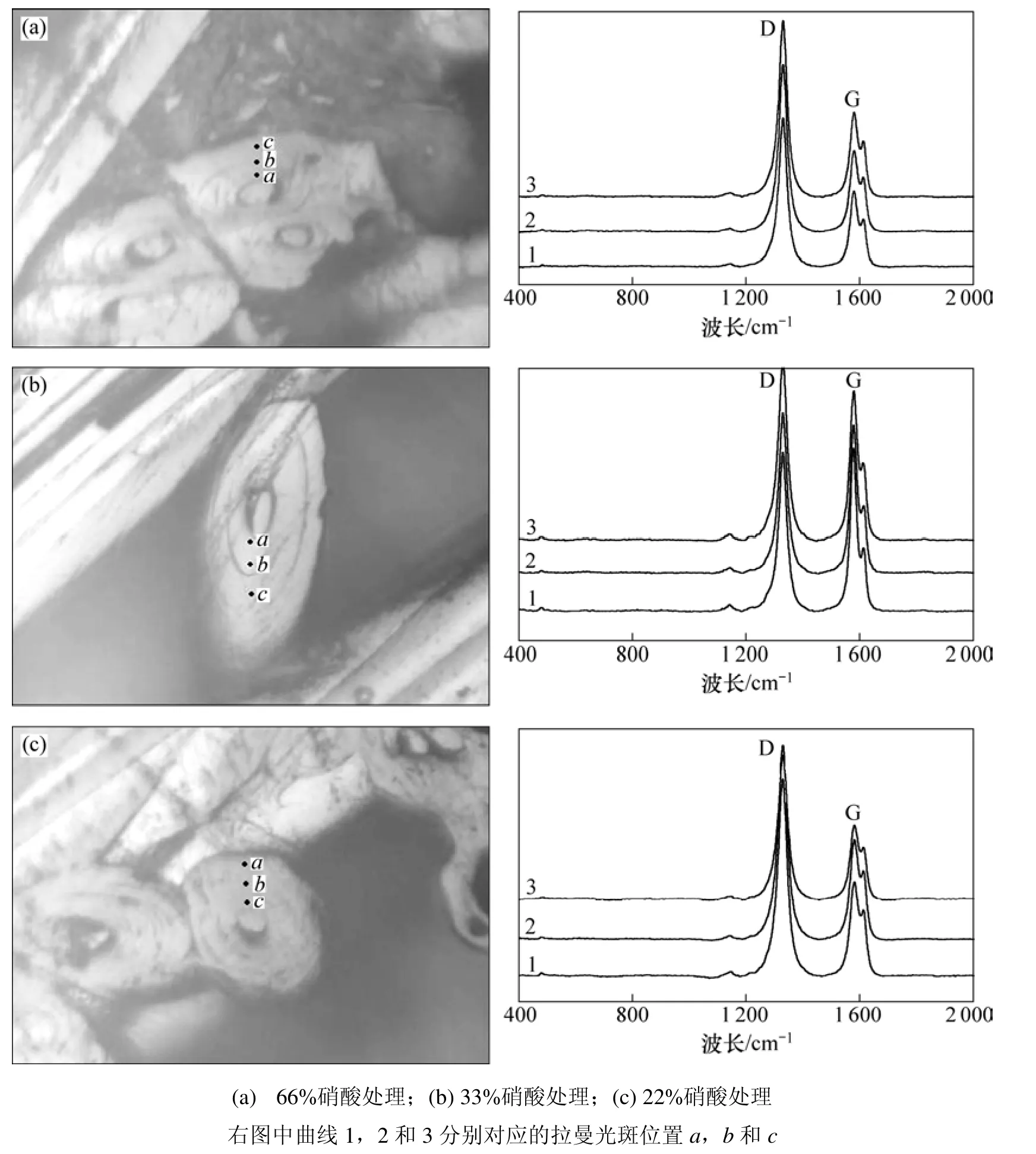

图3所示为预制体经不同质量分数(66%,33%和22%)硝酸处理 40 min后复合材料热解炭结构(简称66%样品、33%样品和22%样品)。由图3可知:炭纤维经不同浓度硝酸处理40 min后,在相同CVD条件下所沉积的热解炭金相结构基本相同。通过激光拉曼光谱微区分析可以判断炭材料微观结构的有序程度,反映微观碳结构的差别,因此,对热解炭微观结构进行进一步的拉曼光谱微区分析,以确定其微观结构的差异。完整性很好的石墨单晶的拉曼光谱中只存在1 583 cm−1处的峰和振动模E2g的散射峰(G峰)。G峰代表石墨的散射峰,而C/C复合材料的拉曼光谱中还在1 332 cm−1处出现散射峰(D峰),D峰由不存在于六方石墨晶格内的振动产生。根据D峰强度ID和G峰强度IG比值R(R=ID/IG)可判断C/C复合材料表面结构有序程度[8],即 1/R与石墨微晶 La或无缺陷区域成正比。

表1 炭纤维经浓硝酸(66%)处理后表面元素含量的变化Table 1 Element content of fiber surface after treatment by 66% nitric acid

图2 33%和22%硝酸处理炭纤维40 min后的表面形貌Fig.2 SEM images of carbon fibers treatment by 33% and 22% nitric acid

图3 预制体经不同浓度硝酸处理40 min后复合材料热解炭结构Fig.3 PLM micrographs of composites after fiber treatment by nitric acid for 40 min

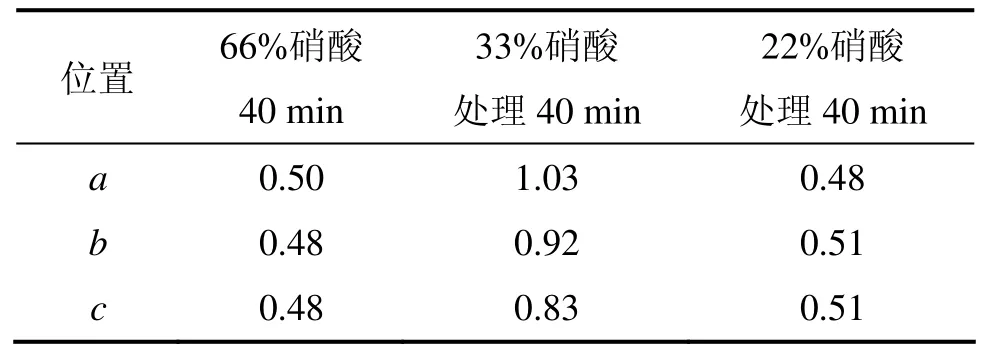

对3种复合材料的热解炭进行不同位置的拉曼分析,热解炭由内到外沿纤维径向取 3点(靠近热解炭/炭纤维界面、中间、靠近边缘),检测区域和结果见图4和表2。

由图4和表2可知:预制体炭纤维经不同浓度硝酸处理40 min后,CVD过程沉积的热解炭虽然在金相结构上似乎差别不大,但在微区拉曼光谱上存在较明显的差异。整体来说,在3种浓度处理条件下,33%硝酸处理材料中热解炭各检测点的1/R最大,表明此硝酸浓度处理条件下在纤维表面形成的热解炭微观有序度最高;另一方面,33%样品中热解炭由内至外,1/R明显降低,说明炭纤维/热解炭界面处所沉积的热解炭微观石墨化度最高,即炭纤维经33%硝酸处理40 min后,纤维表面结构状态对CVD过程中热解炭的沉积起到了一定的诱导作用,从而提高了近炭纤维表面所沉积热解炭的有序度;66%样品中热解炭由内至外1/R变化不明显,而 22%样品中热解炭由内至外 1/R反而提高。综上可知:在3种浓度处理条件下,经33%

硝酸处理 40 min后能有效调整炭纤维的表面结构状态,对 CVD过程中热解炭的沉积起到一定的诱导作用。

图4 不同浓度硝酸处理40 min后的复合材料热解炭的微区拉曼光谱光斑位置Fig.4 Raman analysis location and results of pyrocarbon in composites

表2 图3中微区拉曼光谱测试的1/RTable 2 1/R of corresponding pyrocarbon obtained from Raman spectra

C/C复合材料中炭纤维上所沉积热解炭的微观结构取决于沉积过程中的微环境[9]。一般地,在化学气相沉积过程中发生 2类反应,即气−气均相反应和在纤维表面沉积热解炭的气−固多相反应[13]。本实验中材料的预制体结构沉积条件均相同,因此,CVD过程中气−气均相反应的微观环境基本一致。但由于硝酸氧化处理后,炭纤维表面出现明显差异,因此,CVD过程中碳源气体在炭纤维表面吸附、热解的微环境相应也存在差异。经33%硝酸处理40 min后,炭纤维表面氧化刻蚀均匀,出现了沿纤维方向均匀分布的沟槽,纤维表面粗糙度明显增加,因此,在 CVD过程中可诱导热解炭沿纤维轴向的定向排列,在一定程度上提高了所沉积热解炭的微观有序度。对33%硝酸处理40 min前后炭纤维进行XPS分析,结果见表3。由表3可知:炭纤维经33%硝酸处理40 min后,表面形成了一定的含氧官能团、羰基(C=O)和羧基(COOH)。炭纤维表面存在的这些含氧官能团增加了炭纤维的表面润湿性和表面活性,尤其是羧基具有很高的反应活性,大大增加了纤维表面活性碳原子的数量,因此,在CVD过程中,能进一步诱导热解炭的有序沉积;另一方面,含氧官能团的存在,在诱导热解炭沉积的同时,能与热解炭中的活性碳原子发生一定的键合[10],增强了炭纤维与基体炭的结合程度。

表3 33%硝酸处理40 min前后炭纤维的XPS检测结果Table 3 XPS results of carbon fibers treated by 33% nitric acid for 40 min

3 结论

(1) 用 66%浓硝酸炭纤维表面处理,随着处理时间的延长,炭纤维表面氧化刻蚀形成的沿纤维方向的沟槽先加深后降低,40 min处理后炭纤维表面刻蚀最均匀。

(2) 预制体炭纤维经不同质量分数(66%,33%和22%)硝酸处理40 min后CVD沉积所得复合材料中,由33%硝酸处理的样品中热解炭微观有序度最高,热解炭有序度由内至外逐渐降低。

(3) 由33%硝酸处理40 min后纤维表面均匀的氧化刻蚀以及表面含氧官能团(羰基和羧基)的存在有效诱导了 CVD过程中热解炭在纤维表面的有序沉积,改善了炭纤维与热解炭的结合。

[1]ZHANG Yong-jun, YAN Chuan-wei, WANG Fu-hui, et al.Study on the environmentally friendly anodizing of AZ91D Mg alloy[J]. Surface and Coating Technology, 2002, 161(1): 36−43.

[2]Awasthi S, Wood J L. C/C composite materials for aircraft brakes[J]. Advanced Ceramic Materials, 1988, 3: 449−451.

[3]Donald L S, Kenneth E D. Unique application of car-bon-carbon composite materials(part two)[J]. Sample Journal, 1999, 35(4):51−63.

[4]Meadows P J, Lo´pez-Honorato E, Xiao P. Fluidized bed chemical vapor deposition of pyrolytic carbon: II. Effect of deposition conditions on anisotropy[J]. Carbon, 2009, 47(1):251−261.

[5]许林, 肖鹏, 徐先锋,等. 硝酸对HTA炭纤维表面形貌和力学性能的影响[J]. 炭素, 2007, 12(3): 39−42.XU Lin, XIAO Peng, XU Xian-feng, et al. The effect of CF’s surface acid oxidation treatment on the mechanical properties[J].Carbon, 2007, 12(3): 39−42.

[6]Lindsay B, Abel M L, John F. Watts. A study of electrochemically treated PAN based carbon fibres by IGC and XPS[J]. Carbon, 2007, 45(12): 2433−2444.

[7]李东风, 王浩静, 贺福, 等. T300和T700炭纤维的结构与性能[J]. 新型炭材料, 2007, 22(1): 59−64.LI Dong-feng, WANG Hao-jing, HE Fu, et al. Structure and properties of T300 and T700 carbon fibers[J]. New Carbon Materials, 2007, 22(1): 59−64.

[8]Tuintra F, Koenig J. Raman spectrum of graphite [J]. The Journal of Chemical Physics, 1970, 53(2): 1126−1130.

[9]熊翔, 汤中华, 张红波, 等. 载气对CVI C/C材料密度和热解炭结构分布的影响[J]. 中国有色金属学报, 2006, 16(3):385−391.XIONG Xiang, TANG Zhong-hua, Zhang Hong-bo, et al. Effect of carrier gas on density and microstructure distribution of CVI-derived C/C composites[J]. The Chinese Journal of Nonferrous Matals, 2006, 16(3): 385−391.

[10]庄毅, 梁节英, 刘杰. PAN基碳纤维阳极电解氧化表面处理的研究[J]. 合成纤维工业, 2003, 26(3): 5−8.ZHUANG Yi, LIANG Jie-ying, LIU Jie. Study on anodic surface treatment of PAN-based carbon fiber[J]. China Synthetic Fiber Industry, 2003, 26(3): 5−8.