莱钢新区铁水运输技术的研究与实践

闫金娟,朱 亮

(莱芜钢铁集团有限公司运输部,工程师 山东 莱芜 271104)

莱钢始建于1970年1月,经过40年的建设发展,现已成为具有年产1300万t以上综合生产能力的大型钢铁联合企业,原燃材料的输入,成品、半成品的输出以及厂内冶金车的运输主要依靠铁路。由于莱钢的建设发展经历了多个阶段,使钢铁主业生产划分成多个区域,受规划建设的阶段性及征地限制,各区域内炼铁、炼钢及配套生产设备的分布不紧凑,且产能不相匹配,导致各区域铁水需求不平衡,生产工艺布局复杂。

2010年,莱钢新区3200m3高炉建成投产,新区产能增加1倍。现有的铁路设备设施以及运输组织模式很难满足铁水运量增加的要求,为圆满完成铁水调送任务,实现效益最大化的目标,必须从铁路站场布局、铁水运输组织技术和铁路运输设备设施等方面进行深入研究,系统解决制约铁路运输铁水的瓶颈环节。

1 铁水运输面临的困难

1.1 铁水罐周转慢 莱钢新区铁水罐有140t型和65t型2种,铁水调往本区炼钢采用140t铁水罐,外调至老区或新二区的采用65t铁水罐。铁水罐净载重量不足,140t铁水罐平均载重量120t,65t铁水车平均载重量不到50t。投入铁水罐数量多,配罐前铁水罐需集结编组,铁水出完后需解体分流,运输环节增加,铁水罐周转慢。

1.2 区间通过能力不足 3200m3高炉投产之前,新区高炉出铁作业区域与炼钢生产区域之间的铁路线路为单线区段,只有20对列车的通过能力。3200m3高炉投产之后的列车密度将达到33对,现有的20对列车通过能力远远不能满足3200m3高炉投产的需要。

1.3 运输组织模式不适应不间断出铁要求 现有的运输组织模式为2座1880m3高炉下各有1台机车作业,炼钢车间配1台机车。机车分工明确,作业相对固定,炉下机车负责高炉出铁时铁水罐车对位和铁水罐挂重对空,出完铁后机车将重铁水罐调送至固定线路停放,然后挂空铁水罐返回高炉下对位并等待出铁;炼钢车间机车负责车间内铁水空重罐倒运。在炉下重铁水罐车挂出至空铁水罐送入之前,至少有20min的时间高炉出铁线路处于空线状态,高炉不能出铁。而高炉不间断出铁要求高炉出铁线路空线时间不超过5min。

2 铁水运输技术方案

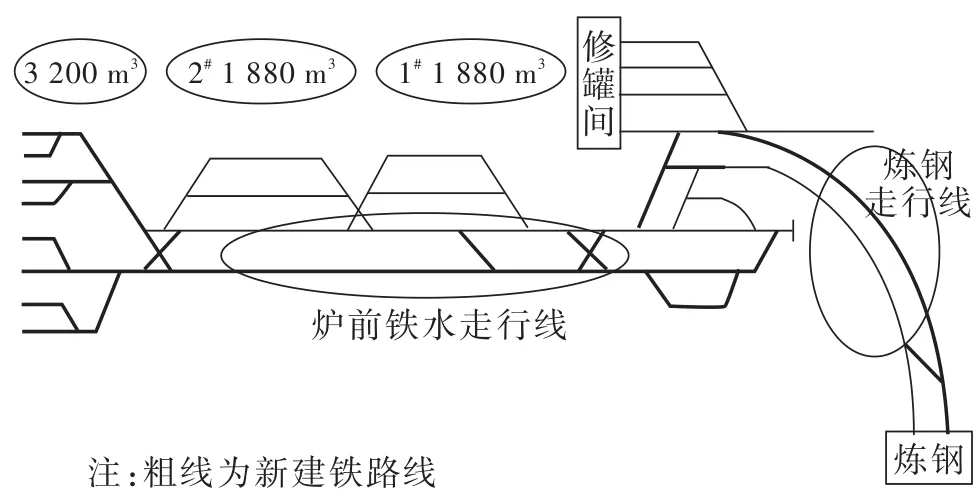

2.1 铁路站场改造 通过对3200m3高炉投产后的铁水运量以及列车运行密度的分析,高炉生产区与炼钢生产区之间的单线区段通过能力不足,需要进行单线变复线的改造。为适应新区3200m3高炉投产后运量增长的需求,对新区铁路站场布局进行了优化改造,主要包括炼钢走行线单线改复线和炉前铁水走行线单线改复线,改造后通过能力达到48对;铁水产量增加使机车进炼钢车间取送罐车的次数增多,铁水罐车调送正点率受到严峻考验。为减少空重铁水罐车取送作业之间的干扰,增强水调送作业的灵活性,将炼钢走行线改为复线,如图1。

图1 新区铁路站场改造示意图

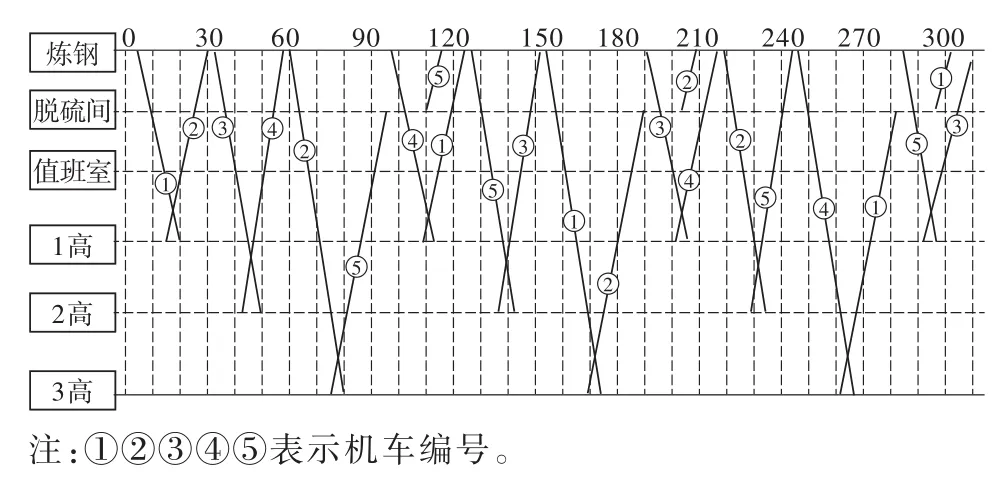

2.2 研究新型运输组织模式 为圆满完成3200m3高炉投产后的铁水调运任务,组织专业技术人员对3200m3高炉投产后新区的铁水运输组织进行了系统分析,本着合理配置运输资源的基本原则,研究出 RTPBF(rail way transport priority of blast furnace的简称),即铁路运输高炉铁水优先对位的循环式运输组织模式。为新区配属5台机车,正常情况下2座1880m3炉下各1台,3200m3炉下2台,炼钢1台。5台机车RTPBF循环作业,打破原来机车固定高炉对位方式。高炉出完铁后机车将重铁水罐挂出,调送至脱硫间或直接送至炼钢车间,然后在炼钢车间内负责铁水罐倒运作业;与此同时,原来在炼钢车间内作业的机车挂空铁水罐至高炉下对位并等待出铁,如此循环往复。此运输组织模式能够保证高炉下始终有机车,因此能够实现高炉不间断出铁。铁水列车运行图见图2。

图2 铁水列车运行图

2.3 建立钢铁平衡运输模型 莱钢各作业区的铁水产量与炼钢的铁水消耗量明显不匹配,为保证在钢铁平衡的条件下实现效益最大化,就需要在各作业区之间调送铁水。应用运筹学原理,建立解决运输问题的数学模型,以确定铁水流量流向。

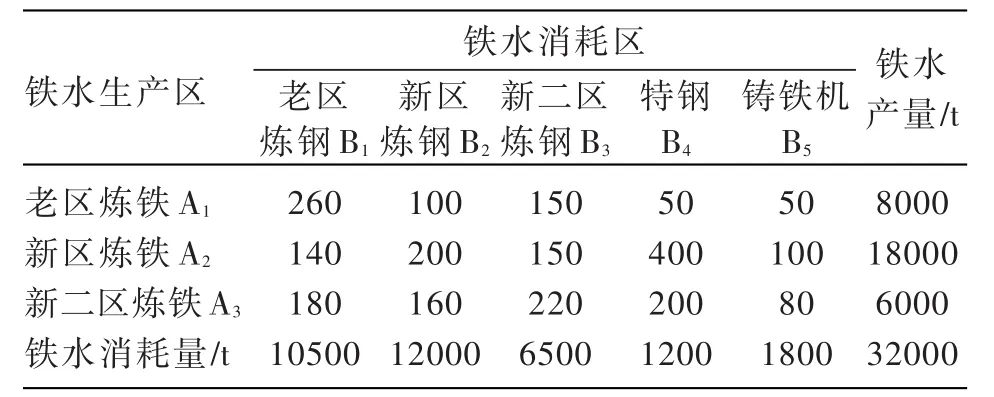

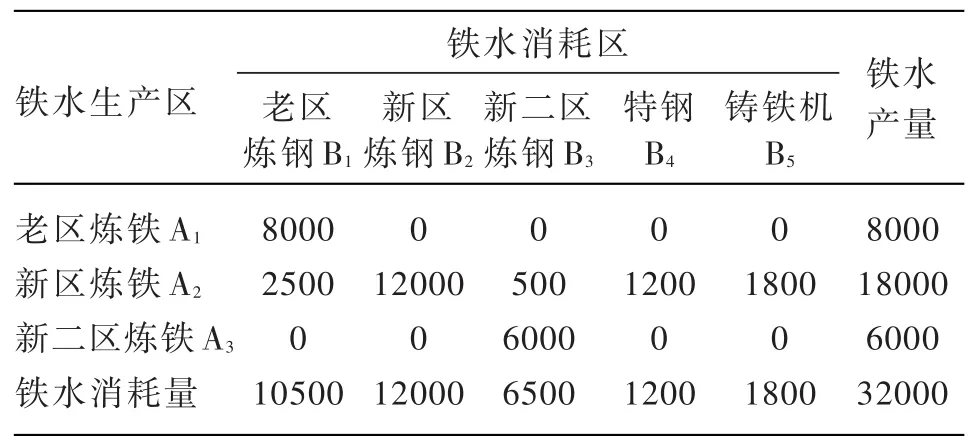

莱钢铁水生产区有3个,即老区炼铁、新区炼铁、新二区炼铁(分别用A1,A2,A3表示),铁水消耗区有5个,即老区炼钢、新区炼钢、新二区炼钢、特钢和铸铁机(分别用 B1,B2,B3,B4,B5表示)。从铁水生产区Ai到铁水消耗区Bj调送1吨铁水创造的利润为cij。这些数据可汇总于表1中。

表1 莱钢铁水产销量表和单位利润表(单位:元/t)

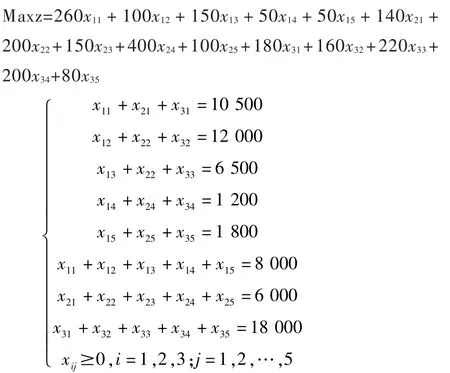

用xij表示从铁水生产区Ai到铁水消耗地Bj的铁水调运量,那么在钢铁平衡的条件下,总效益最大化的铁水调运方案,我们通过求解以下数学模型求得:

通过求解上面的数学模型,得到莱钢铁水平衡调送方案(见表2)。

表2 莱钢铁水平衡调运方案表(单位:t)

2.4 组织铁水外调直达运输 新区3200m3高炉投产后,新区的铁水产量大幅增加,造成新区铁水富余,而老区和新二区铁水不足,因此需要由新区大量外调铁水。

新区铁水外调作业一般情况下,由炉前区机车将铁水重罐调送至新钢站固定地点,与专门负责铁水外调作业的机车进行交接。在交接过程中,铁水罐停放、止轮以及机车转头等作业增加了20min作业时间,明显作业环节较多,效率较低。在研究并应用RTPBF运输作业方式的基础上,组织专业技术人员对新区铁水运输流程进行了系统分析梳理,当出现铁水外调作业时,安排外调机车直接进入高炉下挂重铁水罐,原炉下机车提前去挂空铁水罐。外调铁水直达运输实现了运输与生产工艺无缝隙衔接,提高了运输效率。

3 结束语

以研究并应用RTPBF高炉铁水优先对位运输组织模式为中心,2010年2月对铁路站场改造完毕后,建立了钢铁平衡运输模型,并组织了铁水外调直达运输,解决了制约铁路运输铁水的瓶颈环节,满足了3200m3高炉投产后铁水运量增长的需求,实现了效益最大化的目标。2010年,新区完成铁水运量562.57万t,铁水货运周转量3160.69万t.km,铁水外调量 127.35万 t。