普通平车运输100m长钢轨的车辆承重仿真研究

杨广全,马玉坤

(中国铁道科学研究院 运输及经济研究所,北京 100081)

运输 100 m 长钢轨可采用 T11 专用车运输方案,但由于 T11 专用车资源有限,运输成本较高,难以满足我国高速铁路和客运专线建设需要,因此改用来源广泛的普通平车运输。普通平车运输 100 m 长钢轨方案采用跨装运输技术,钢轨通过座架装载,均衡、稳定和合理地分布在货车上,使车辆不超载、不偏载、不偏重和不集重。

为了保证铁路运输安全,依据《铁路货物装载加固规则》,铁路货车应满足:①车辆载重不得超过其容许载重量;②车辆转向架承重不得超过车辆容许载重量的 1 / 2 ;③车辆 2 个转向架的承重差不得大于 10 t;④车辆最大偏载量不得超过 100 mm 。在这样的条件下,通过运用大型有限元分析软件 ANSYS ,建立考虑车辆中央悬挂和相邻车辆高差的车辆承重有限元仿真模型,计算典型工况下车辆载重、车辆转向架承重和车辆转向架承重差,确定车辆的编组顺序和钢轨座架的安装位置,从而加强安全风险控制,保证运输安全。

1 普通平车运输 100 m 长钢轨的装载方案设计

1.1 连挂车辆的选择原则

我国铁路普通平车主要有换长 1.3 和 1.5。在选择连挂车辆时,应遵循尽量选择相同长度的普通平车的原则。

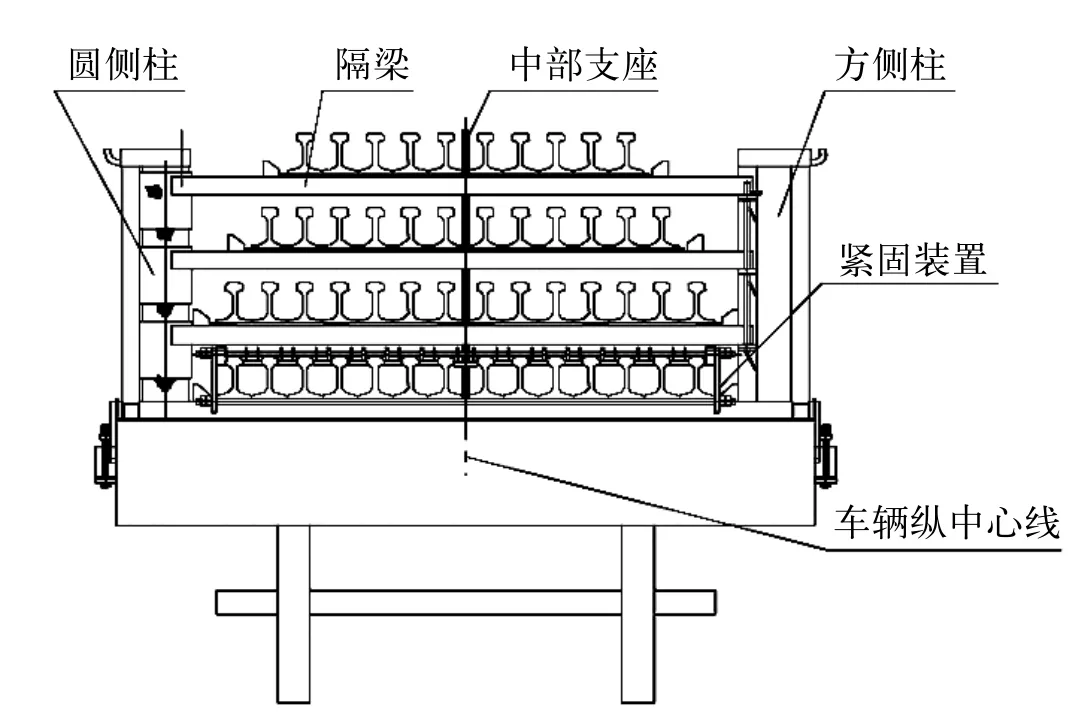

1.2 座架的结构

100 m 长钢轨通过座架装载加固,座架的结构特点为:座架中部支座与车辆纵中心线重合;长钢轨沿座架中部支座两侧对称装载,保证车辆不偏载;座架分为 4 层,层与层之间互不影响;隔梁上挡铁限制钢轨横向位移;锁定座架每层通过紧固装置锁定钢轨,防止钢轨纵向窜动。钢轨的重量通过座架隔梁,经中部支座、方侧柱和圆侧柱传递到车地板上,如图1 所示。

图1 钢轨装载示意图

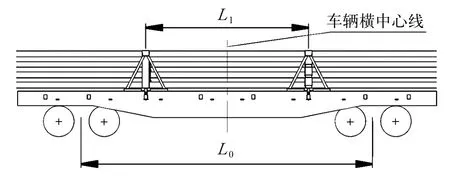

1.3 座架的布置

为使车辆不偏重、不集重,在布置座架时,要求:①所布置的座架关于车组横中心线对称;②车组中部车辆上布置的 2 个座架关于该车横中心线对称[1-2]。中部车辆对称安装的 2 个座架如图2 所示,L0为中部车辆的转向架中心距,L1为中部车辆所布置的 2 个座架间的距离。

图2 中部车辆对称安装 2 个座架

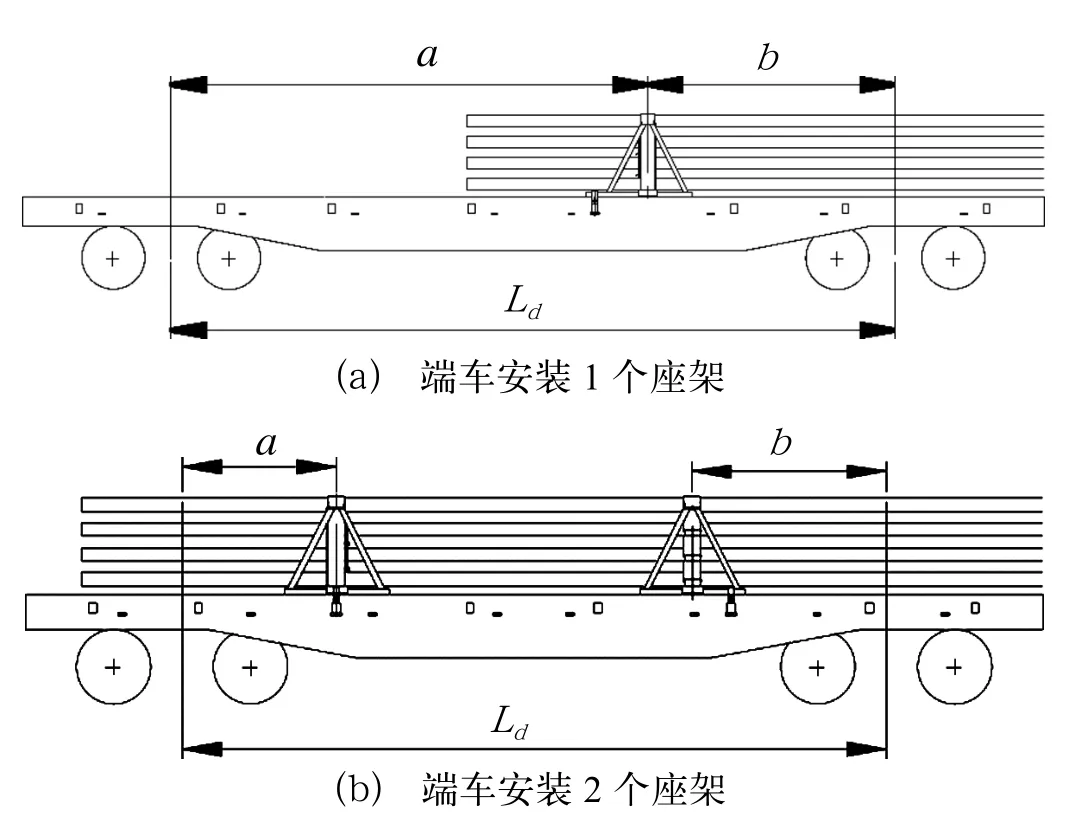

在端车上布置 1 个座架还是 2 个座架,由钢轨在端车上的装载长度确定,如图3 所示,Ld为端车转向架中心距;当端车安装 1 个座架时,如图3(a)所示, a 和 b 分别为该座架与端车两边转向架中心的距离;当端车安装 2 个座架时,如图3(b)所示,a 和 b 分别为这 2 个座架与各自相邻转向架中心的距离。

图3 端车座架的位置

由本节的讨论可知,在确定车组车辆和编组顺序时,参数 a、b 和 L1决定了座架的安装位置。

2 普通平车运输 100 m 长钢轨装载加固方案

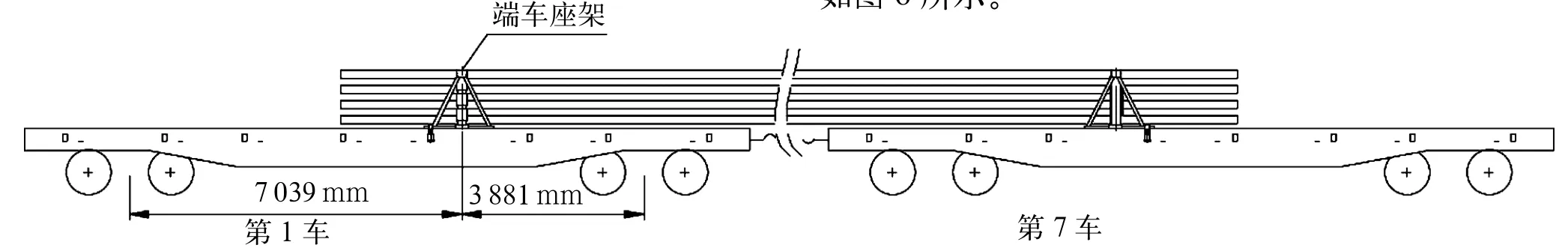

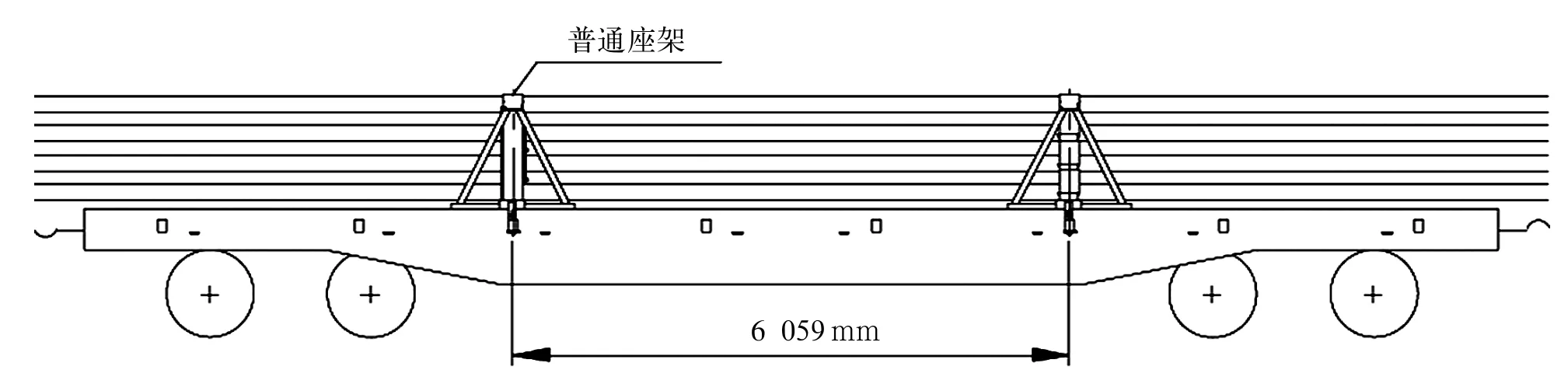

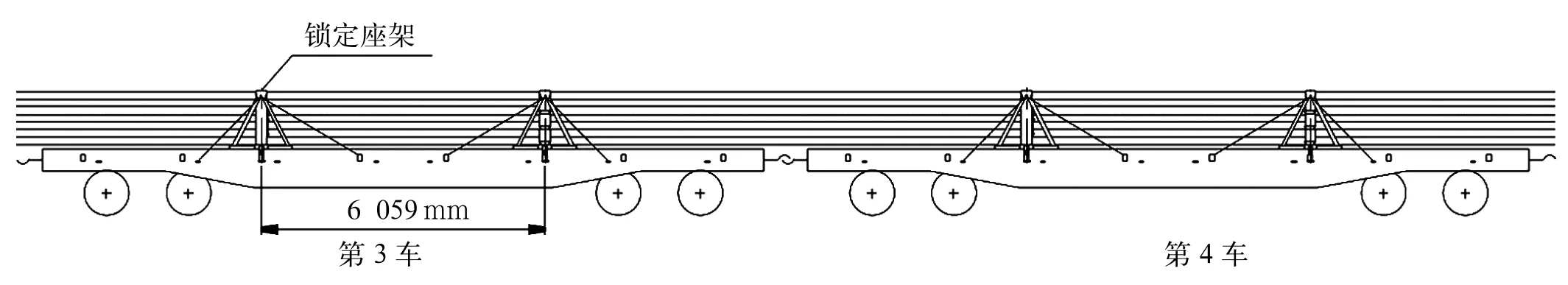

以采用换长为 1.5 的普通平车运输 100 m 长钢轨装载加固方案[3]为例进行车辆承重仿真计算。该方案采用 7 辆换长为 1.5 的普通平车为 1 个车组,跨装运输 50 根 100 m 长钢轨,第 1 车和第 7 车各放置 1 个端车座架,摆放位置如图4 所示。第 2、5、6 车每车放置 2 个普通座架,摆放位置如图5 所示。第 3 车和第 4 车每车放置 2 个锁定座架,摆放位置如图6 所示。

图4 第 1 车和第 7 车座架摆放位置示意图

图5 第 2、5 和 6 车座架摆放位置示意图

图6 第 3 车和第 4 车座架摆放位置示意图

3 车辆承重有限元仿真模型

运用有限元分析软件 ANSYS 建立钢轨车辆承重有限元模型,以确定车辆承重满足《铁路货物装载加固规则》的座架位置参数 a、b 和 L1,其中车辆中央悬挂采用 COMBIN14 单元模拟,车体由 MPC184 单元模拟,座架和相邻车辆高差由 COMBIN40 单元模拟,钢轨由 BEAM3 单元模拟。建立模型时,假定:①车体为刚体;②所有车辆中央悬挂弹簧刚度相等;③座架为刚体。

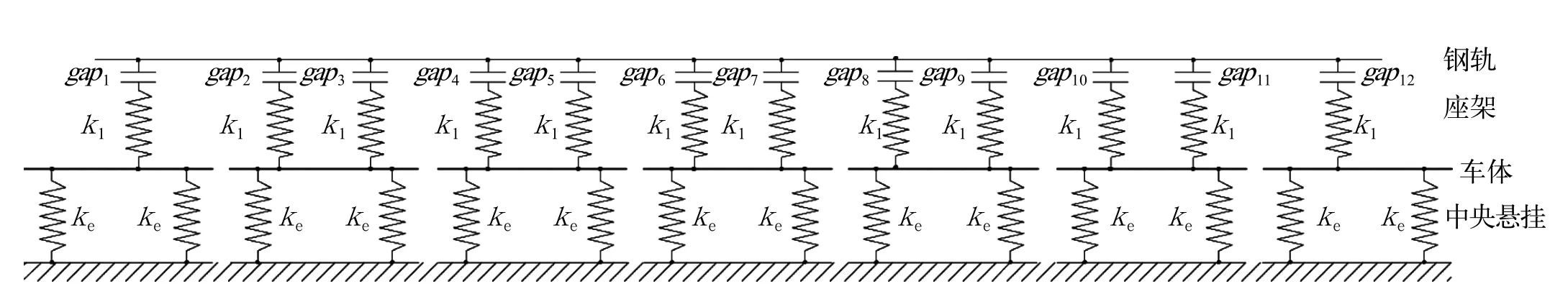

换长为 1.5 的普通平车运输 100 m 长钢轨装载加固方案的车辆承重有限元仿真模型如图7 所示,相邻车辆高差由 gapi(i=1,2,…,12)控制。其中,COMBIN14 单元为弹簧—阻尼单元,由 2 个节点、 1 个弹簧常数和阻尼系数 C1组成,轴向的弹簧—阻尼器选项是一维的拉伸或压缩单元。车辆中央悬挂采用 COMBIN14 单元模拟,考虑车辆承重计算为静力计算,建模时去除阻尼特性,将阻尼系数 C1设为 0,COMBIN14 单元简化为弹簧。

MPC184 单元是采用拉格朗日乘子技术实现运动约束的多点约束单元,可用来模拟 2 个变形体或刚体之间的刚性约束,用于传递力或力矩。考虑到车体近似为刚体,采用 MPC184 的刚性梁单元模拟,在受力时不发生弹性变形。由于 MPC184 单元使用拉格朗日乘子法实现,因此能够输出约束反力和力矩。

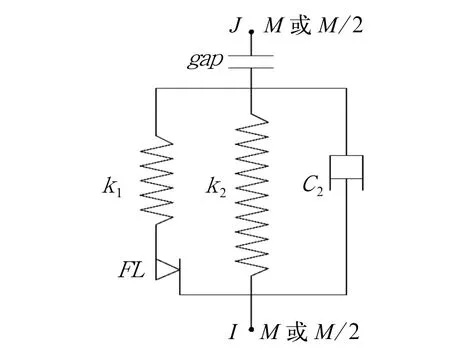

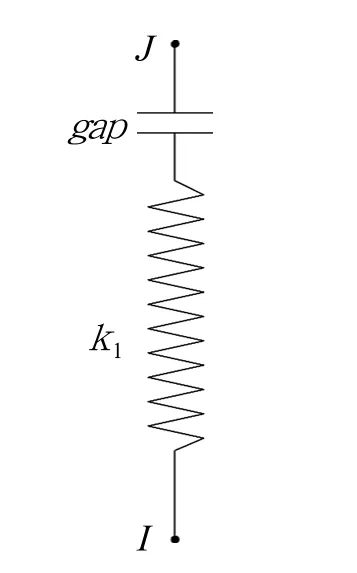

COMBIN40 单元是相互平行的弹簧滑动器和阻尼器的联合,并且串联 1 个间隙控制器。该单元由 2 个节点 I 和 J、2 个弹簧常数 k1和 k2、1 个阻尼系数 C2、质量 M(或 M / 2)、1个间隙 gap 和 1 个界限滑移力 FL 组成,如图8 所示。钢轨座架及相邻车辆高差采用 COMBIN40 组合单元模拟,由 COMBIN40 的间隙控制功能控制相邻车辆高差,建模时去除阻尼器、界限滑移力、弹簧常数 k2和质量M,即:C2= 0,FL = 0,k2= 0,M = 0。 COMBIN40 单元简化后如图9 所示。

图7 换长为 1.5 的普通平车运输 100 m 长钢轨装载加固方案车辆承重仿真模型

图8 COMBIN40 单元示意图

图9 COMBIN40 单元简化示意图

BEAM3 单元是一种可承受拉、压、弯作用的单轴单元,单元由 2 个节点、横截面面积、横截面惯性矩、截面高度及材料属性定义,可模拟各种平面刚架、多跨连续梁等平面结构。 100 m 长钢轨的装载形式为超静定连续梁结构,采用 BEAM3 梁单元模拟。

4 仿真计算

换长为 1.5 的普通平车运输 100 m 长钢轨装载加固方案共使用 12 个座架,其中端车布置 1 个座架,中部车辆布置 2 个座架,确定的座架位置的最优控制参数分别为:a = 7.039 m,b = 3.881 m,L1= 6.059 m。车辆尺寸参数为 Ld= L0= 10.92 m,车辆中央悬挂 ke= 5.77 × 106N·m-1,钢轨参数为 q = 588 N·m-1,E = 2.06 × 1011Pa 和 I = 3.219 × 10-5m4,座架刚度 k1= 1012N·m-1。

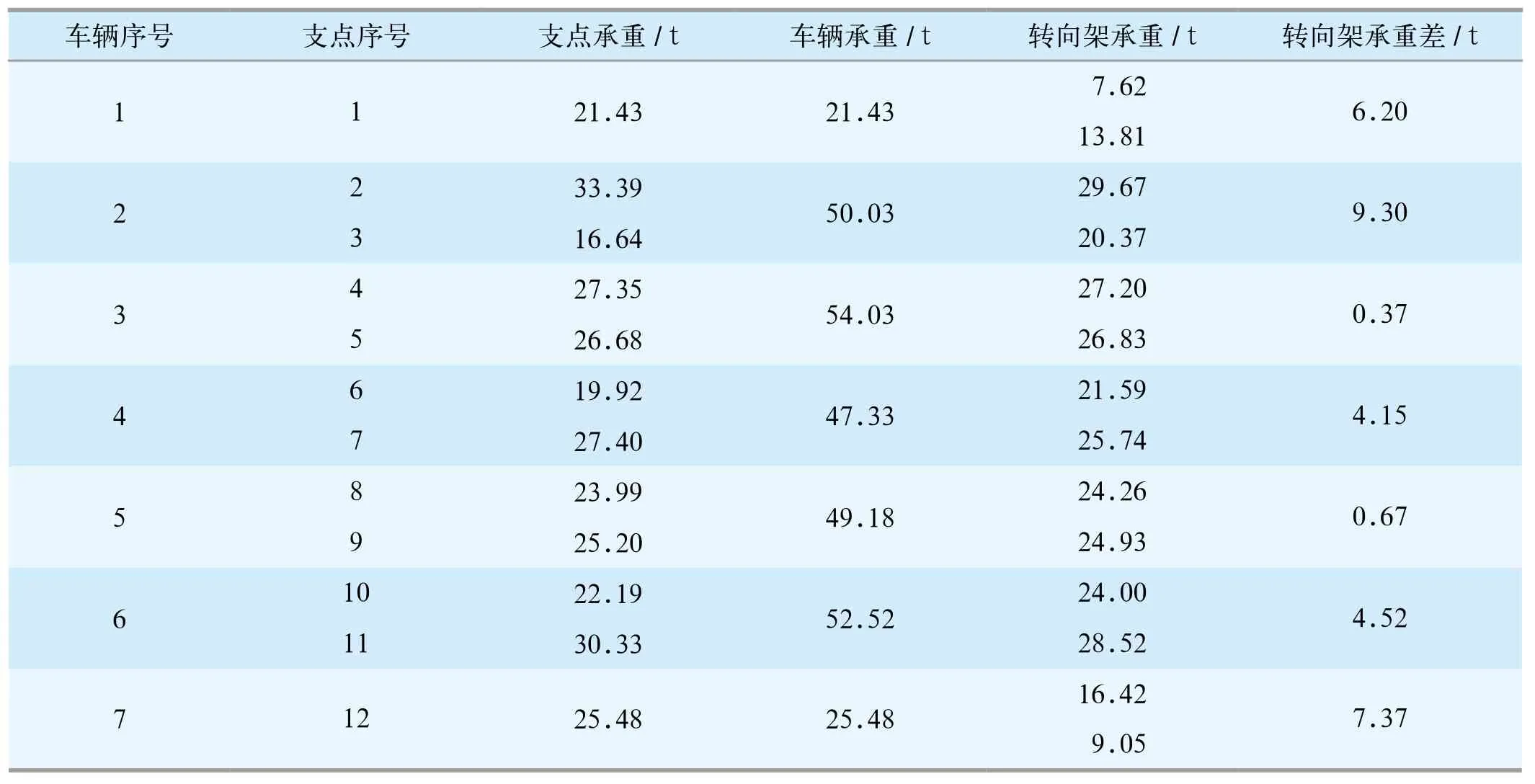

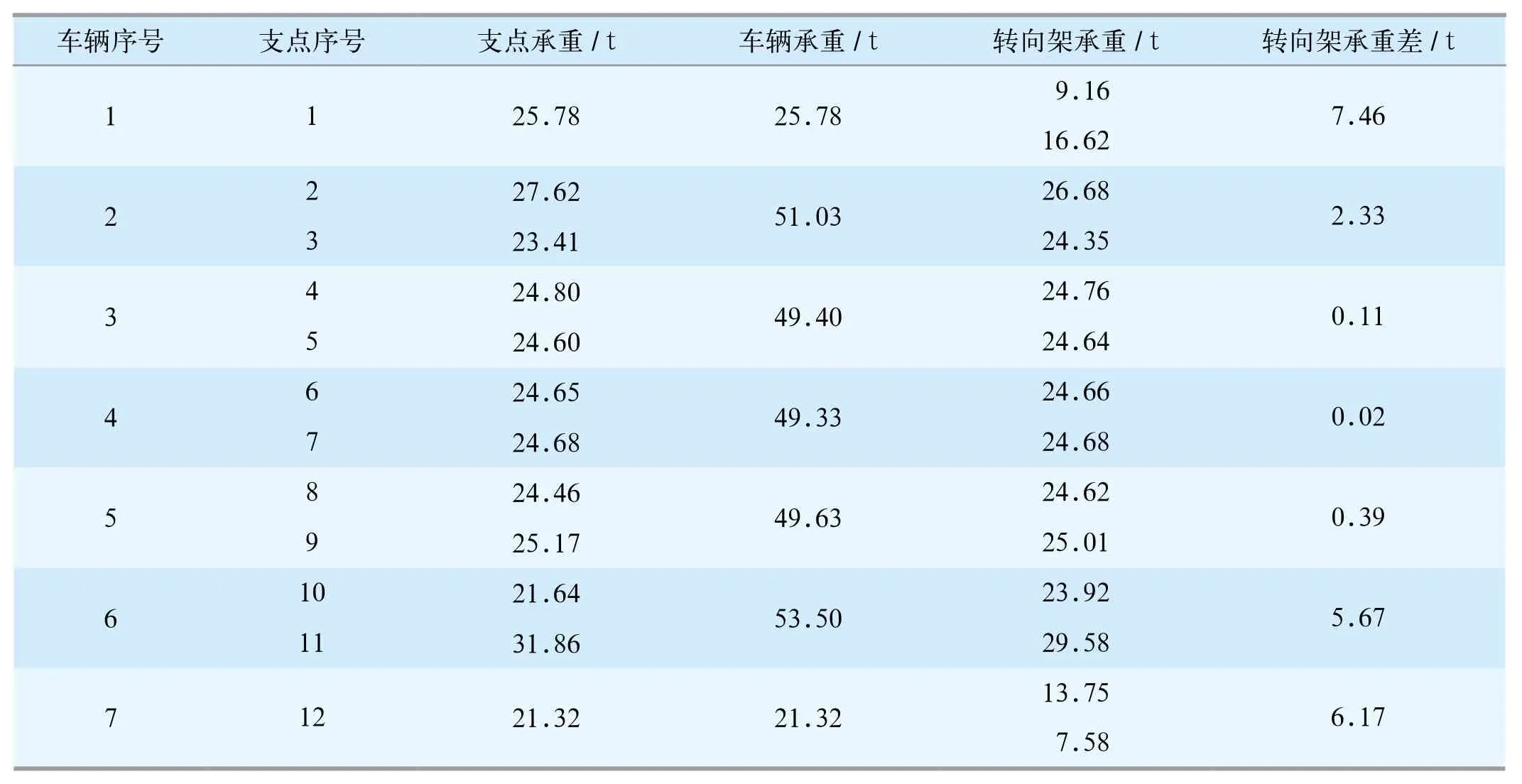

表1 至表3 为 3 种典型工况下座架承重和车辆承重,这 3 种工况分别为:①车辆等高、无纵向偏移,即 gapi= 0,i = 1,2,…,12;②第 3 车比相邻车辆高 15 mm、钢轨沿纵向向后偏移 500 mm,即 gap4= gap5= -15mm ,其余 gapi= 0;③第 1 车比相邻车高 15 mm 、钢轨沿纵向向前偏移 500 mm ,即 gap1= 15 mm,其余 gapi= 0。

表1 车辆等高、无纵向偏移时座架承重和车辆承重

表2 第 3 车高 15 mm、向后纵向偏移 500 mm 时座架承重和车辆承重

表3 第 1 车高 15 mm 、向前纵向偏移 500 mm 时座架承重和车辆承重

由表1至表3可知,座架承重最大值为 33.39 t,车辆承重最大值为 54.03 t,转向架承重最大值为 29.67 t,转向架承重差最大值为 9.30 t,满足《铁路货物装载加固规则》技术要求。

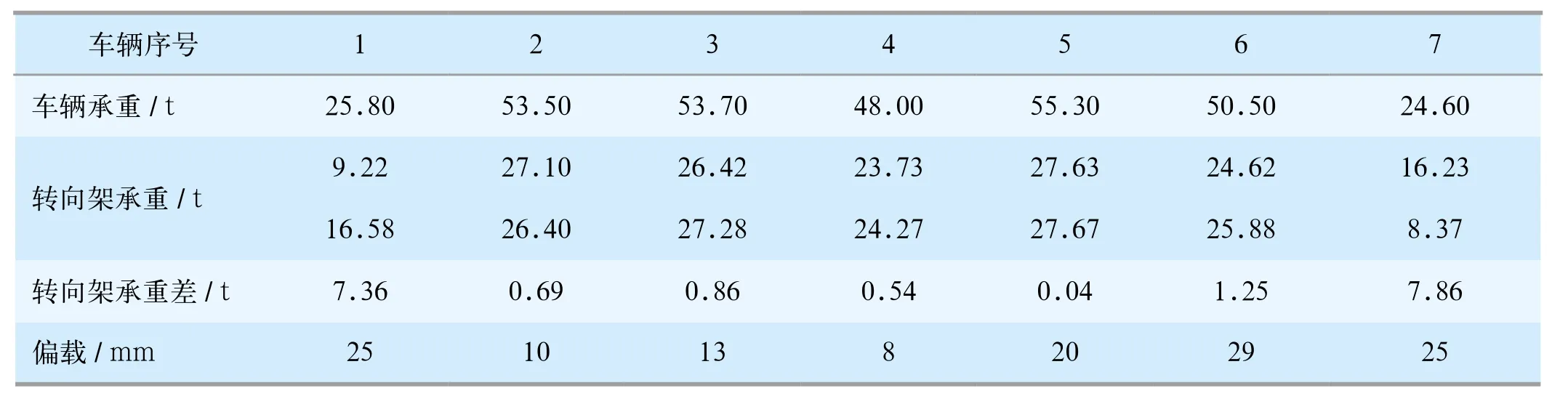

100 m 长钢轨试验车组在沈阳南站通过超偏载仪对各车进行承重检测,检测数值如表4 所示。由表4 可知:车辆承重最大值为 55.30 t,转向架承重最大值为 27.67 t,转向架承重差最大值为 7.86 t,车辆偏载最大值为 29 mm,满足《铁路货物装载加固规则》技术要求。

表4 100 m 长钢轨试验车组超偏载仪称重数据

5 结束语

通过仿真计算可知,普通平车运输 100 m 长钢轨车组的车辆各项承重指标满足《铁路货物装载加固规则》规定的技术要求,与该方案的实际承重试验结果相吻合,证明了所建立的车辆承重有限元仿真模型的合理性和正确性。该 100 m 长钢轨运输装载加固方案已经在全路推广应用。

[1]杨广全,张长青,昌月朝,等.长钢轨普通平车运输中横向力的计算 [C]//中国铁道科学研究院.中国铁道科学研究院 60 周年学术论文集.北京:中国铁道出版社,2010:473-477.

[2]石 磊,杨广全,张长青.普通平车运输 50 m 长道岔轨的装载方案研究 [J].铁道运输与经济,2011,33(2):32-37.

[3]中国铁道科学研究院运输及经济研究所. 100 m 长钢轨换长 1.5 普通平车运输装载加固方案研究 [R].北京:中国铁道科学研究院,2009.