哈大铁路客运专线软土路基高强土工格栅应用技术研究

徐换财,江阿兰,王长江

(1.中铁九局集团有限公司,沈阳 110013;2.大连交通大学土木与安全工程学院,辽宁大连 116028)

高强土工格栅由于其抗拉强度大、变形小的特点,被广泛地应用于软基处理和处置路基的不均匀沉降,特别是新旧路基不均匀沉降的处理,钢塑格栅代替塑料格栅处理的效果更好,是处理路基不均匀沉降的首选材料。在软土基中采用钢塑复合土工格栅进行加筋处理,它的网状结构有利于软土路基的排水;在路堤填土荷载下,软土中的水分渗出,促使软土固结,路基承载力提高。软土路基与钢塑复合土工格栅共同作用形成嵌锁体系,受到车载时,两侧竖向应力加大,从而使基底的竖向应力趋于均匀。本次主要是通过对该复合地基处理地段的地基沉降、路基基底土压力、土工格栅拉应力、路基横向位移进行连续观测,来确定采用高强土工格栅进行加固处理后,CFG桩桩间土较之未进行加固处理的差异。

以哈大客运专线新沈阳站路基DK369+345.1~DK369+720施工段为研究对象,采用埋设竖向沉降板及横向剖面管、土压力盒及拉力传感器的方式完成施工期沉降检测、压力分析及土工格栅作用情况模拟分析,取得了理想的模拟效果,为今后类似的工程提供了宝贵的经验。

选取位于哈大客运专线新沈阳站的施工段作为模拟工点。线路在该施工段以填方通过,且所经地势较为平坦,设计路堤中心最大填高为5.69 m,边坡最大高度5.91 m。土质为黏土、粉质黏土、中砂、细圆砾土,且地下水具有硫酸盐侵蚀性。主要的路基处理加固方式为:CFG桩加固和顶部铺设0.7 m厚的水泥级配碎石垫层,内铺两层高强土工格栅(300 kN)。其上路基中心最大填筑高度8.16 m,边坡最大高度8.23 m。路基填筑时间为7月5日到8月21日,从7月5日到9月9日对该复合地基处理地段的地基沉降、路基基底土压力、土工格栅拉应力、路基横向位移进行了连续观测(特殊情况除外)。

1 地基沉降监测

1.1 竖向沉降监测点布置

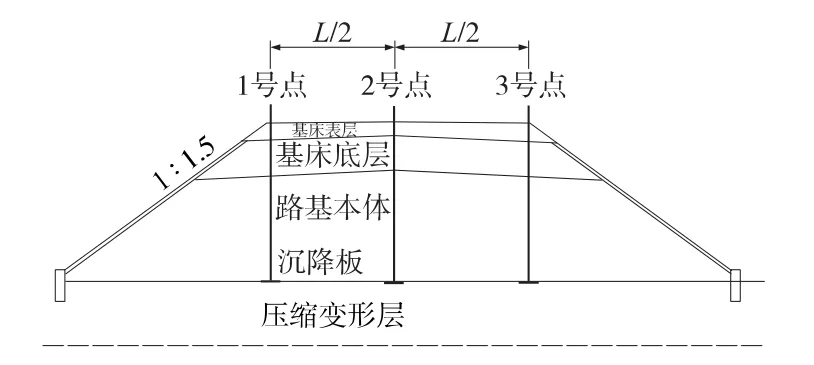

本段工程路基基底沉降监测主要通过埋设竖向沉降标实现,并安设剖面沉降管。竖向沉降管布置:特殊处理了5个断面(DK369+345、DK369+420、DK369+520、DK369+620、DK369+720),每个断面设置 3 个沉降标,分别在路基中心和左右路肩位置,如图1所示;其他几个断面在路基中心位置布置1个竖向沉降标。沉降板布置在土工格栅的上方,沉降观测采用电子水准仪按照二等水准测量标准进行。剖面沉降管在褥垫层顶面开槽埋设。

图1 高填方路基竖向沉降管布置示意

1.2 沉降监测结果

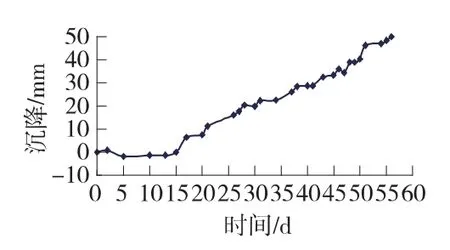

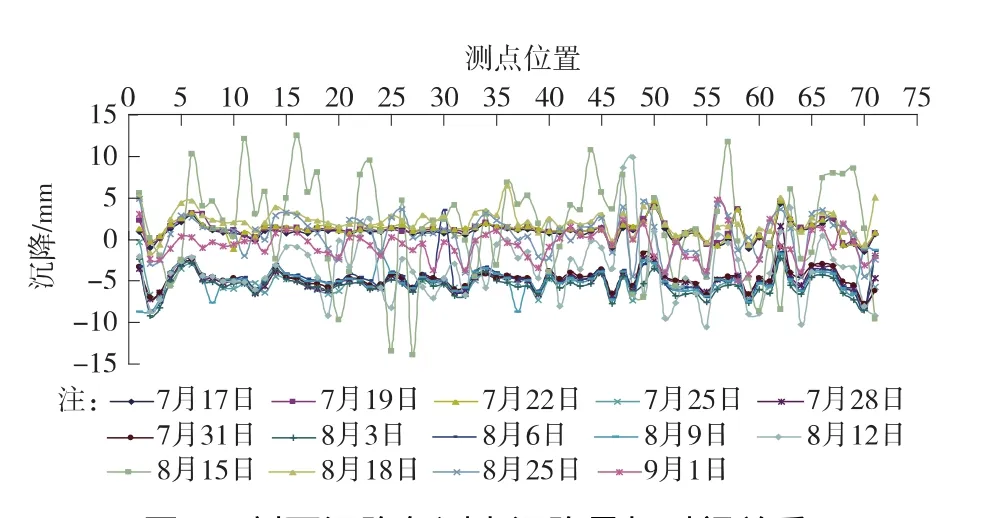

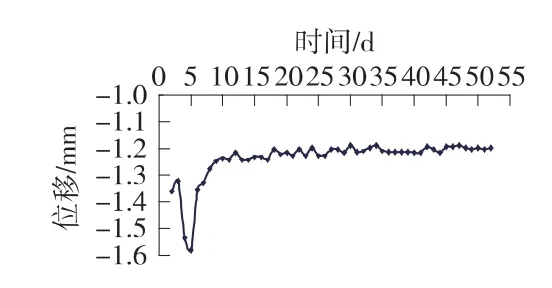

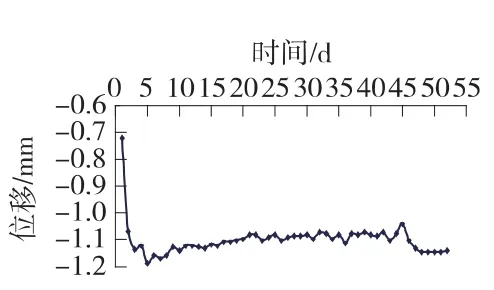

竖向沉降板及横向剖面管的安置时间为7月15日,8月21日路基填筑结束,此次整理数据是7月15日至9月9日连续沉降监测的数据结果。根据实测数据,经过对误差及偏差点的科学处理,绘制出观测时间-沉降量曲线,现将各曲线列举如图2、图3所示,剖面沉降探头位置-沉降量关系曲线,如图4所示。

图2 DK369+345断面2号点沉降曲线

图3 DK369+520断面1号点沉降曲线

通过对实测曲线的分析,得出如下沉降特征:

(1)随着填土高度及时间的增加,地基的沉降不断增大。在施工结束后的20 d沉降继续增加,沉降曲线斜率依然很大,还没有收敛的迹象;

(2)在该段监测时间内,地基的沉降相对比较均匀,基本在50 mm之内;

图4 剖面沉降各测点沉降量与时间关系

(3)路基中心总沉降曲线与左右路肩沉降曲线斜率变化基本一致,说明差异沉降满足精度要求。

2 土压力监测

土压力监测是通过埋设大量的土压力盒来实现的。通过对监测数据的整理,分析两层土工格栅处理软土地基后土压力的分布情况以及桩土应力比的时效性和不同荷载水平下的桩-土压力的特性。

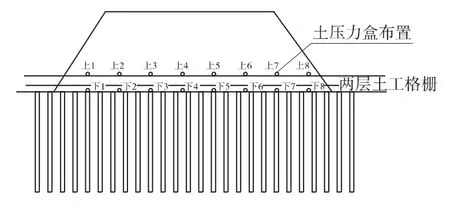

2.1 土压力盒测点布置

本段工程取 5个监测断面(DK369+345.1、DK369+420、DK369+520、DK369+620、DK369+720)布置土压力盒分析土压力作用情况,布置方案如图5所示,每个监测断面设置16个土压力盒,分2层布置,分别布设在CFG桩处理后地基顶面和70 cm水泥级配碎石顶面。

每个断面的土压力盒从左到右分别编号为上1、上 2、上3、上4、上5、上6、上7、上8;下1、下2、下3、下4、下5、下6、下7、下8。

图5 土压力盒布置方案示意

2.2 土压力监测结果

下层土压力盒的安置时间为7月5日,上层土压力盒的安置时间为7月12日,8月21日路基填筑结束,此次整理数据从安置土压力盒开始至9月9日连续监测的数据结果。根据实测数据,经过对误差及偏差点的科学处理,绘制出观测时间-土压力曲线。此处只列举DK369+420断面土压力监测结果,如图6、图7所示,其他断面的土压力特征类似。

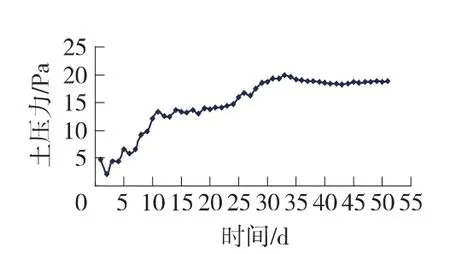

DK369+420断面下层土压力监测结果如图6所示。

在DK369+420断面上,土压力盒的布置特点是2、4、6、8 号土压力盒位于 CFG 桩顶,而 1、3、5、7 号土压力盒位于桩间土上,通过对实测曲线的分析,得到如下土压力特征:

图6 DK369+420断面(下层)时间-土压力曲线

图7 DK369+420断面(上层)时间-土压力曲线

(1)CFG桩较桩间土承受更大的土压力;

(2)随着填土高度的增加,土压力逐渐增大。施工结束之后,地基的土压力趋于稳定;

(3)路基中心处填土高度最大,因此路基中心处的CFG桩承受最大的土压力,大小为0.14 MPa。

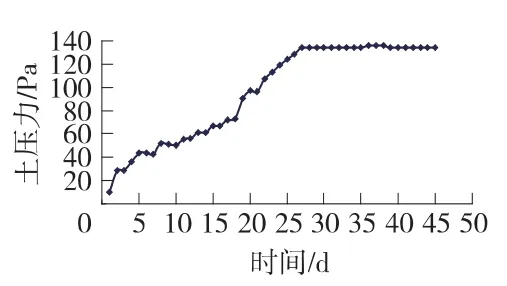

DK369+420断面上层土压力监测结果如图7所示。

上层土压力盒的布置与下层土压力盒相对应,均位于双层土工格栅上方。通过对实测曲线的分析,得到如下土压力特征:

(1)随着填土高度的增加,土压力逐渐增大,切成线性比例关系。施工结束之后,地基的土压力趋于稳定;

(2)褥垫层+双层土工格栅处理后,同一平面上的土压力分布较均匀。

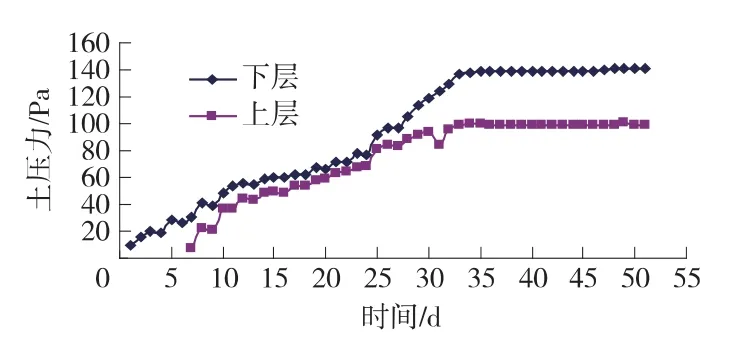

将DK369+420断面同一位置的上、下层土压力绘制在一起进行分析比较,如图8所示。

图8 DK369+420断面同一位置的上、下层土压力对比

通过对实测曲线的分析,得到如下土压力特征:

(1)下层土压力数据中1、2、3、7号(桩间位置)数据比2、4、6、8号(桩头位置)的数据小的多,说明下层土压力主要由桩来承担,桩间土承受较小的土压力;

(2)DK369+420 断面 1、3、5、7 号位置处土压力数据,下层土压力均较上层土压力小;2、4、6、8号位置处土压力数据,下层土压力均较上层土压力大。说明设置了土工格栅+褥垫层后,桩间土承受土压力的能力增加,使得土压力分布均匀,桩间土和桩共同受力;

(3)2、4、6、8号土压力盒位置处,上下层土压力具有相同的变化特征,即土压力大小与填土高度成正比增加,填土结束后,土压力大小基本恒定;

(4)CFG桩及桩间土的受力特征表明,双层土工格栅+褥垫层较好地改善了CFG桩处理后表层受力不均匀现象,双层土工格栅+褥垫层起到了很好的分布应力的作用。

3 土工格栅拉力监测

哈大铁路客运专线苏家屯段,为了满足工期的要求,首次采用了300 kN的高强双层土工格栅改善软土地基工程,为了研究土工格栅承受的拉力大小,在试验段上选择若干段面通过安装拉力测试传感器来监测土工格栅的工作状况,通过对监测数据的整理,分析土工格栅在路堤填筑过程中承受拉力情况。

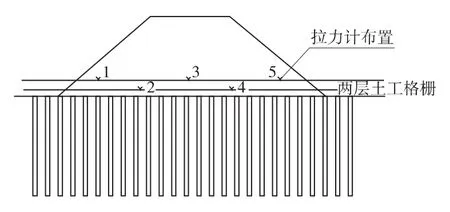

3.1 拉力传感器测点布置

本段工程取5个监测断面(DK369+345、DK369+420、DK369+520、DK369+620、DK369+720)布置拉力传感器分析土工格栅的作用情况,其中3个断面布置应变片,2个断面布置拉力计的方式。由于应变片极易损坏,在施工过程中大量断裂,测试结果基本失去工程意义,因此此处不列举应变片的测试结果。拉力计布置在上下两层土工格珊上的适当位置,如图9所示。

图9 拉力计沿横断面布置

3.2 拉力计监测结果

下层拉力计的安置时间为7月5日,上层拉力计的安置时间为7月12日,8月21日路基填筑结束,此次整理数据从安置土压力盒开始至9月9日连续监测的数据结果,拉力计测试结果为土工格栅在拉力作用下的位移大小,由于土工格栅的弹性模量未知,因此此处给出观测时间-拉力计位移曲线。

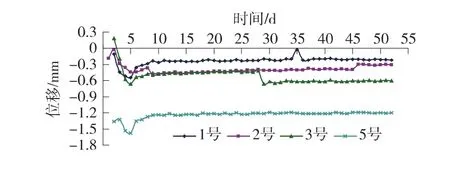

DK369+420断面拉力监测结果如图10所示,其中4号点拉力计施工过程中损坏。

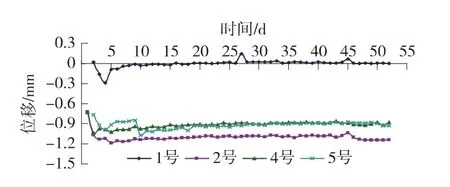

DK369+520断面拉力监测结果如图11所示,其中3号点拉力计施工过程中损坏。

图10 DK369+420断面拉力计位移曲线

图11 DK369+520断面拉力计位移曲线

DK369+420断面拉力监测结果汇总如图12所示。

DK369+520断面拉力监测结果汇总如图13所示。

图12 DK369+420断面拉力计位移曲线汇总

图13 DK369+520断面拉力计位移曲线汇总

通过对实测曲线的分析,得到如下土工格栅拉应力特征:

在拉力计安装后的前10 d,土工格栅的拉力变化较大,主要是受施工过程中车辆荷载的影响较大;而随着时间的延长,无论土工格栅上方的填土是否增加,土工格栅承受的拉应力几乎不变。

4 结论

通过对路基填筑的施工期及施工期后20 d“土工格栅+褥垫层”处理的路基基地的沉降、土压力、土工格栅拉应力的连续监测,进行数据统计分析处理得到如下结论。

CFG桩顶高程处,桩间土承受的土压力较CFG桩小很多,如果不加任何处理直接填筑路基必将引起地基的不均匀沉降,而“双层土工格栅+褥垫层”处理后的路基上方,土压力均匀,说明该处理方式较好地改善了CFG桩及桩间土的受力状况。

随着填土高度及时间的增加,地基的沉降不断增大。在施工结束后的20 d沉降继续增加,斜率依然很大,还没有收敛的迹象,说明地基沉降还未结束。在该段监测时间内,地基的沉降相对比较均匀,基本在50 mm之内,说明该路段的地基处理施工情况良好。

土工格栅+褥垫层较好地改善了CFG桩处理后桩土应力不均现象,起到分布应力作用,使桩及桩间土均匀受力,共同承受填土荷载的作用。土工格栅拉力计的测试结果证明,土工格栅在施工过程中承受的拉应力基本不变,与承受的土压力大小无关,因此只要保证施工前期在车辆荷载作用下土工格栅不被拉断,就基本保证了土工格栅分布应力的作用。