96头钢轨打磨列车制造工艺过程研究

李海滨,孙 青

(北京二七轨道交通装备公司,北京100072)

钢轨打磨列车是在行驶中对铁道线路钢轨表面进行打磨作业的列车,可以修复钢轨的波浪型磨耗、钢轨肥边、焊缝凹陷及鱼鳞裂纹等缺陷,延长钢轨寿命,减小列车行驶的轮轨间噪声,增加乘客乘坐列车的舒适度,钢轨打磨是保证列车运行安全性和平稳性的重要措施之一。在高速铁路的定期打磨维修作业中,要求尽可能缩短占用线路的时间,需要打磨头数量多、作业效率高的钢轨打磨列车。

自2007年开始,北京二七轨道交通装备公司引进世界上最先进的瑞士斯比诺国际公司的96头钢轨打磨列车技术,联合设计、合作生产;首列车于2009年11月下线,完成出厂试验后,进行了综合性能型式试验、动力学性能试验,通过了铁道部主持的出厂评审,满足合同规定的各项技术要求和有关铁道行业标准,交付用户使用。同时,建立了能够生产长大、先进、综合维修性能的大型养路机械制造体系。

1 96头钢轨打磨列车的主要组成和技术性能参数

1.1 主要组成

96头钢轨打磨列车由6节带有打磨小车和装有各种动力设备的作业车和1节牵引动力车组成固定编组的列车组成。两端带有司机室的称为B1车、B2车,中间各节称为C1~C4车,动力车称为A车,依次排列为B1+C1+A+C2+C3+C4+B2。如图1、图2所示。

图1 96头钢轨打磨列车总体布置图

图2 96头钢轨打磨列车作业

列车运行和打磨作业的主要部件有牵引动力装置、牵引控制系统、列车制动系统、作业发电装置、打磨控制系统、打磨装置、液压系统、气动系统、集尘装置、水系统、各车体钢结构、司机室、转向架、检测装置等。其中,打磨作业的主要执行部件是打磨装置,共有12组打磨小车组成;每组打磨小车有8个打磨头,在列车的每侧分布各4个。打磨控制系统控制作业发电装置、液压和气动系统,实现对打磨电机的升降、电机转速、打磨砂轮对钢轨的倾角、压力和磨削量的调整,列车的行驶使打磨砂轮与钢轨间形成进给运动。检测装置可对钢轨的轨廓和波磨形状进行检测,供选择打磨模式时参考。

1.2 主要技术性能参数

2 制造工艺分析

2.1 制造技术特点

与内燃机车制造相比较,96头钢轨打磨列车的主要技术特点有:

(1)由1节动力车和6节作业车组成固定编组的打磨列车,单节组装和部分调试后,进行列车调试,调试占用场地大,需要准备打磨钢轨作业的调试线路。

(2)动力车是具有牵引列车运行和低恒速作业运行两种模式的内燃机车,设有司机室,组装后要进行机组发动和加载运转、制动性能、走行部可靠性试验,合格后加入列车编组进行整列车牵引和作业性能的调试试验。

(3)作业车上机组部件组装和实现各种功能的系统调试相结合。车架上部安装打磨作业所需要的作业发电机组、液压动力装置、风源装置、电气柜和附属的油箱、水箱等;车架下部吊挂安装打磨小车和电气系统布线、液压系统布管,按照电气、液压、气动、制动系统进行功能调试。

(4)B1和B2车的司机室、B1车工作间、B2车的生活间、C3车的材料间均为独立的模块,钢结构、门窗和内部装修、各种设备的安装和油漆后,通过弹性连接安装在车架上。各机组模块可以与车架并行生产,大大缩短组装周期。

(5)每节作业车车架下部吊挂2组打磨小车,打磨作业时落下,打磨小车的导轮支承在钢轨上,作业后再脱离钢轨回收到车架下部,打磨小车落下和回收时对车架中部形成较大的突变载荷,要求车架具有较大垂向承载能力和疲劳强度。

(6)列车采用JZ-7型机车制动机和F8型中继阀为核心组成制动系统,在单节组装和试验的基础上,再进行整列车的制动系统试验。

(7)在每节车辆上要装配制动系统管路、水系统管路、气动系统和高压液压系统管路,各种管路布置合理、通畅、密封、清洁、牢固。要设立专用的液压和气动阀件清洗、阀块组装、管路预制施工区及液压管路清洗、气动管路和水管路压力测试设备。

(8)列车的牵引控制、打磨作业控制系统和列车运行监控装置、视频系统、内部通信系统、电气系统的动力传输线缆和控制线分别布置在车体上部,通过电气柜后引入车架上、下的机组。传感器安装在适当位置上,要保证安装可靠,许多传感器提供的信号共享,通过协议实现对列车牵引、打磨作业和制动系统的综合控制。

2.2 主要制造工艺流程

如图3所示。从工艺流程图中可以看出,96头钢轨打磨列车是高度系统集成制造的产品,制造过程中各部件采购周期最长的打磨小车、柴油机、液力传动箱和液压件等。以技术协议确定部件的技术接口和技术性能指标,通过台架出厂试验合格后加入总组装;组装和调试过程的生产周期是整个产品制造和交付周期的关键,也是控制生产资金用量和提高资金周转率的关键。

图3 主要工艺流程图

2.3 制造基础设施和资源准备

在内燃机车、电力机车制造基础设施的基础上,要增加整列车组装、调试的基础设施和针对打磨列车技术特点制造设备。技术改造的重点为总组装厂房和设备、列车调试和试验线、大型钢结构制造、仓储物流设施。

新建大型养路机械组装分厂。设有组装台位可以进行车架下部配管、车架上部机组预装配、总组装、落车及车架下部机组部件安装和单元调试台位,电气线路施工区、液压施工区、气动管路施工区;在组装台位上配置液压制管、清洗、液压调试设备等;在制动系统制造中增加车辆单机试验器。在整车调试方面,有动力车定置运行试验台,在单元调试或整车调试区域,要配置与车组长度相同、照明条件好的地沟,建设打磨列车试验线路,配置称重、限界检查、淋雨试验装置等。从而建立起生产制造技术体系。

3 关键工艺过程的技术措施

3.1 采购

总体结构设计中将各部件充分地设计为模块化结构,可以用采购和物流组织的方式完成模块部件的制造。主要分为3种,一是在现有的机车车辆机组或部件基础上集成新的功能结构部分,产生96头打磨列车专用的部件,如作业风源装置、作业车转向架等;二是定型部件,如CAT3512B型柴油机、L520rzU2型传动箱、X910UC型作业发电机组、P135型辅助发电机组、液压传动系统泵、马达和阀件等;三是原材和标准件、管件等。

采用机车车辆使用成熟的TSA-3.0AR型电动螺杆式空气压缩机和交流电机组(AC440V、60Hz)、双塔式吸附空气干燥、多级滤清过滤器、储气罐及阀件和管路进行集成,制造打磨列车用TSAG-3.0AR型作业风源装置,额定排量为3.0m3/min,向打磨作业装置提供两路0.50m3/min、额定压力为750kPa和一路0.50 m3/min、额定压力为1MPa的清洁风源,用于打磨小车等作业辅助系统装置的执行及控制机构供风、集尘装置的过滤器反吹供风。风源装置集成为一个整体机组,进行机组出厂台架试验。

在采购中首先要明确技术接口和功能要求、主要技术指标和台架试验方法,形成采购技术规范。

3.2 车架钢结构制造

将钢结构分为厚板车架和构架高强度承载类钢结构、中厚板油箱和水箱容器类钢结构、薄板室体类钢结构,分类安排制造区域、焊接设备和相应资质的人员,提高各类钢结构的焊接质量。车架焊接人员要具备EN287-1焊接标准认证资质。

主车架长22m,宽3.1m,由工字钢和槽钢拼焊成边梁,两端是牵引梁,中间有支承转向架心盘和旁承的2根旁承梁和数根支承上部各机组质量的横梁、加强梁组成框架结构,具有足够的结构强度和刚度。

车架组装时,以两根旁承梁上的上心盘安装中心向两端牵引梁中心延伸作为车架的中心线,各横梁及加强梁中心线标记对正,两侧边梁向横梁压紧,完成焊前装配,即保证了车架宽度尺寸,也保证了横梁与边梁之间的焊接间隙,车架组装后在转台上进行焊接,保证各焊缝都在水平方向施焊,提高焊接质量。

主车架承载上部安装的设备和车架下部吊挂打磨小车等设备的质量。车架结构强度及挠度标准参照TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》的相关规定,根据主车架结构型式和尺寸、材料许用极限、载荷型式(集中/均布)计算主车架应预制的初始上挠度值,并通过试验最终确定,满足车架承载的要求和适应长期应用后的变化;车架焊接后,在专用的台位上,预制出主车架的上挠度。

3.3 制动系统制造

96头钢轨打磨列车的制动系统采用分布式布置形式。风源装置采用两组机车上常用的TSA-1.3型螺杆式空气压缩机和空气干燥器,安装在动力车上,成为制动风源模块组。在列车两端的B1、B2司机室安装JZ-7型空气制动机;在各节作业车和动力车车架下部安装F8型分配阀及工作风缸、副风缸、相关阀件;制动缸安装在转向架上;管路系统将风源、制动机和阀组连接在一起。

制动系统管路全部采用无缝不锈钢管、管接头,全部采用锥管螺纹连接,现场制管、安装。为保证管路清洁度,采用管路打飞弹装置,管路预制用飞弹通过清理、清洁。每节作业车管路组装后,都进行了压力密封试验,充风压力1.6MPa,保压5min,检查泄漏,确定密封。

按照铁道部《车辆制动装置检修细则》2的规定,凡新造车、修理制动机发生故障的车辆以及经过制动检查或其以上修程的车辆,都要用单车试验器进行试验。采用WD-2型单车试验器,进行制动管泄漏试验、全车泄漏试验、制动和缓解感度试验、制动安定试验、阶段缓解试验、紧急制动试验和总风管泄漏试验,试验后可以存储试验数据。

单节车辆分别进行单车空气制动试验合格后,进行整列车的连挂和性能检测,达到制动系统各项性能要求。在出厂试验中进行整列车制动系统检验并记录,达到合同和技术标准规定的要求。

3.4 动力车组装和定置试验

动力车按照内燃机车的制造技术规范和方法完成总组装,要通过整机加载牵引运行试验进行系统调试,首台样机研制中要验证设计方案的正确性;考核动力机组的总组装质量和走行部的可靠性。

钢轨打磨列车的牵引动力车(A车)位于整列车的中部,设有司机室,无法单独操纵运行;制造移动式机车操纵台,与动力车上电气柜控制线路连接,可以控制动力车上的柴油机启动、液力传动箱充排油牵引运行和减载停车等;在定置试验和调试时安装在动力车上进行操纵。

将动力车试验、验收分解为成两部分。一是组装完成后由内燃机车连挂动力车,在企业内部线路上进行地面牵引动车试验,主要试验验证制动系统、电气控制系统的组装质量和可靠性,为定置牵引运行试验做基础。制定“地面试验技术条件”,安排试验的项目、提出技术要求。二是利用内燃机车定置试验台进行定置牵引运行试验,制定“定置试验技术条件”,安排试验项目、提出技术要求加以记录。

改造内燃机车定置试验台,进行动力车的牵引运行试验,如图4所示。试验台下部有两组3轴测力轮对组对应被试验机车转向架,动力车上的柴油机—液力传动机组发出的功率由测力轮对吸收后转变为干电阻热量散发出去。动力车两转向架中心距为13 300mm,车钩中心线距离为22 000mm,C-C 3轴转向架轴距为1 850 mm。调整定置试验台测力轮对组的轴距,可以满足动力车转向架轴距的要求。由于两转向架中心距比一般东风7系列内燃车机中心距9 980~10 160mm长约3 320~3 140mm,试验台无法满足整车落座在两组测力轮对组上进行试验的要求,根据动力车对称布置两组CAT3512B型柴油机和L520rzU2型液力传动箱、万向轴、转向架及冷却装置的特点,采用以每组动力传动系统、转向架驱动一组测力轮对组,分别进行试验;改造定置试验台两端的牵引固定装置,满足与A车两端的牵引杆连接和固定要求。

图4 动力车定置试验

首台动力车完成总组装后进入定置试验台。试验时,使动力车的柴油机对液力传动箱的输入功率在1 250kW,模拟机车线路上长距离运行,在两个运行方向以100km/h速度分别连续运行50km,以速度作为试验记录点,在对应的牵引力下运行。连续运行停机后,立即测量轴温和有关机组温度,考核走行部的可靠性。试验时,柴油机发出的功率沿着两条路径传递,一是沿牵引路径传递,由柴油机—液力传动箱—传动油在变矩器叶轮内的传递—车轴齿轮箱-轮对—测力轮对组—干电阻箱散热;二是主要沿散热路径传递,由柴油机—液力传动箱—传动油热量—A车冷却装置散热。可以考核各部分机组的工作状态和组装质量。

3.5 作业车组装

作业车的组装调试工艺流程如图5所示。

6节作业车中,在C1、C2、C3、C4车上安装有作业发电机组和相应的油箱,以B1+C1、C2+C3、C4+B2车各为一个动力机组较完整的单元,单独调试和确认各机组的启动、停机、安全装置、打磨小车升降和打磨电机启停等功能,再与动力车一起进行整车连接调试。在调试人员、设备、生产场地有限的情况下,每个单元的调试周期决定生产周期,以此为依据安排组装生产周期和配置资源。

打磨小车挂在车架下部,首列车的组装需要摸索车架预制挠度和安装机组后的变化,对打磨小车提升油缸长度、打磨小车升降与集尘装置吸风口连接波纹管长度以及车架支承在转向架旁承上的高度调整等工艺参数,确定组装批量、组装技术方案和工艺数据。

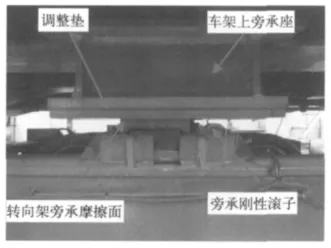

图5 作业车组装流程

以车架落车在转向架上的调整为例。作业车转向架与主车架之间用球面心盘作为主支承,旁承辅助承载。转向架的上心盘与车架枕梁的上心盘安装面法兰定位后用螺栓连接,再落入转向架下心盘的内球面中。整车落在转向架上后,为保证车架两端的车钩高度符合列车的整体要求,如图6所示,要测量车架上两处枕梁的上心盘安装平面和两个转向架上心盘平面的高度差,通过对车架图纸的分析和对相关零部件尺寸链的分析,计算在车架上心盘安装平面和转向架上心盘平面之间调整垫的高度,加垫(最大为6mm)调整后满足两端车钩高度的要求;同时,要测量车架两侧的上旁承座磨耗板平面和转向架上的旁承摩耗面的高度,用调整垫(最大为12mm)调整一致;旁承刚性滚子与车架上旁承座磨耗板平面之间距离要保证在工作状态下为(8±1)mm(初始状态为20+0.5-1mm)。每个转向架两侧的旁承刚性滚子安装方向相反,在整列车同侧的刚性滚子安装方向相同。

图6 车架和转向架旁承

3.6 调试和出厂试验

3.6.1 B1+C1单元的调试

按供电方式分为两个阶段。一是外部供电调试,用380VAC电源接入B1车上的外接电源插座,分别进行作业发电机组、集尘装置、液压动力装置、作业风源装置等各机组的启动、空载运转测试、停机、水箱加热和液位计动作、打磨小车升降控制及安全保护功能测试和调整。二是启动作业车上的作业发电机组供电调试,检验作业发电机组本地启动及司机室控制启动功能,逐渐增加全部负载,检验作业发电机组负载能力;同时,检查和调整司机室内作业操作台显示屏内各功能显示状态。各机组调试工作正常后,分别进行电—气动系统、电—液压系统、电—水系统和打磨小车动作调试。

液压系统要在调试前进行管路清洗,采用专用打磨小车液压冲洗设备,每个打磨小车冲洗时间不得低于2.5h。

3.6.2 整车连接调试

各节车辆与动力车辆编组到一起,进行连接,安装车辆之间的刚性连接杆,连接上部电气插头和下部风管、水管路。以调试动力车与作业车之间各系统的协调工作,测试动力车与B1、B2作业车司机室控制面板之间的连接与功能控制,分别在B1、B2车的司机室控制动力车辅助发电机组供电,控制柴油机启停和调速、列车换向、传动箱的充排油、牵引和作业两种工况的转换控制、低恒速控制等;进行列车视频系统、内部通讯系统、火灾报警系统、监控装置等调试。之后,进行列车作业系统控制软件调试,在列车静止状态下检查打磨小车及作业控制系统软件各功能是否正确。

3.6.3 线路运行调试

在专用试验线进行打磨作业,对列车牵引运行性能、制动性能等进行调试。测试低恒速走行速度标定情况,在3~15km/h的范围内选取试验速度点来检查恒速的精度。进行列车持续运行考核,列车在限速范围内持续运行100km,检查列车各转向架轴温是否保持在正常范围。进行打磨作业系统调试,在列车低恒速走行状态下分别在两个司机室作业控制面板上进行打磨小车动作测试、标定列车打磨开始和结束的定位点、检查和确认列车各种故障状态下报警功能和紧急停机按钮的动作。

3.6.4 出厂试验

根据合同中的验收标准和项目,编制出厂试验大纲对相关试验项目进行记录。列车完成调试后,由铁道部驻厂验收室和用户代表参加,按照试验大纲,逐项记录测试数据,满足试验大纲中规定的技术要求,经验收确认后,进行出厂交付。

3.7 型式试验

根据合同要求和中国铁路行业标准,由铁道部产品质量监督检验中心、中国铁道科学研究院机车车辆研究所对首列96头钢轨打磨列车进行型式试验,对产品的总体性能和机组、部件装车性能进行全面测试。

3.7.1 综合性能试验

根据合同规定的验收标准和项目、TB/T 2479.1-1993《线路机械通用试验方法整机结构和运行性能试验》、TB/T 2479.2-1993《线路机械试验方法—系统性能试验》,编制试验大纲后报铁道部批准,组织实施。

试验主要检验实现打磨作业功能的作业风源装置、液压装置、集尘装置的动作和功能;检验打磨小车动作、打磨头升降和倾斜控制性能;在7km/h作业速度打磨后,使用粗糙度计检查钢轨表面粗糙度的最大值为2.324μm,满足合同中“打磨后能够实现钢轨粗糙度<10μm”的要求。进行列车运行和制动性能试验,在90 km/h初速度时实施紧急制动,停车后测量紧急制动距离为610m,满足不大于800m的要求。

3.7.2 动力学试验

由中国铁道科学研究院机车车辆研究所主持,在北京铁路局的安排下,于2009年12月16日至2010年1月13日在北京铁路局管内京承线双桥—洞庙河、京沈线双桥—唐山北区段对96头钢轨打磨列车进行了动力学试验。试验表明,96头钢轨打磨列车在132km/h范围内,运行稳定性、平稳性等项指标均符合GB/T 17426-1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》的规定,能满足120km/h连挂运行的稳定性和平稳性要求。

4 结束语

(1)通过对96头钢轨打磨列车主要技术要求和结构分析,提出的研制钢轨打磨列车的制造技术特点和主要工艺流程,有效地指导了制造基础设施建设的技术改造和各种制造资源的准备,用于指导采购和物流、生产计划和质量计划的制订和组织实施。

(2)96头钢轨打磨列车是固定编组并可自运行的列车,安装有打磨作业机械、配套动力机组和电气、液压、气动系统,实现列车对钢轨打磨作业功能,采用分节组装、单元调试与系统制造技术相结合,通过首列钢轨打磨列车的研制,建立起生产制造体系。

(3)提出部分典型的关键工艺流程和制造方式应用于96头钢轨打磨列车制造,经过了试验验证是有效地,样机研制后通过了出厂试验、型式试验,达到了合同和技术标准的要求。

[1]TB/T 1335-1996.铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1996.

[2]宋惠京.TB/T 2479.1-1993.线路机械通用试验方法 整机结构和运行性能试验[S].北京:中国铁道出版社,1993.

[3]陆亦群.TB/T 2479.2-1993.线路机械试验方法 系统性能试验[S].北京:中国铁道出版社,1993.

[4]崔银凤.GB/T 17426-1998.铁道特种车辆和轨行机械动力学性能评定及试验方法[S].北京:中国标准出版社,1998.