城市轨道交通车辆空气悬挂系统仿真分析

潘丽莎

(广州市地下铁道总公司,广东广州510310)

城市轨道车辆具有停车频繁、车辆载荷变化大等特点。为了确保城市轨道车辆的正常运行,每个车辆都配有一定容积的总风缸,而且总风缸压力急剧下降时,还通过两台空压机向空气悬挂系统供风。

如果空压机流量、总风缸容积和高度阀流量特性的匹配不合理,就容易出现总风缸压力急剧下降等现象,最终导致车辆紧急制动等严重后果,因此对空气悬挂和储风单元的匹配关系研究非常重要。

1 空气弹簧充风原理

在实际运营过程中,车厢内的乘客分布不均匀,在乘客集中区域的空气弹簧压缩量大,而乘客稀少区域的空气弹簧压缩量会比较小,容易导致车体的倾斜。

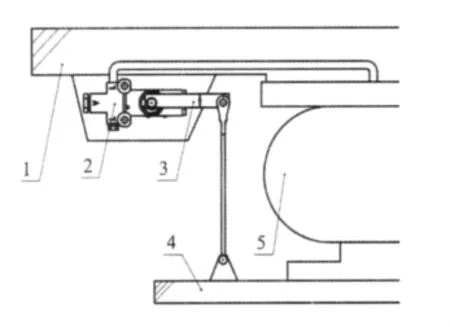

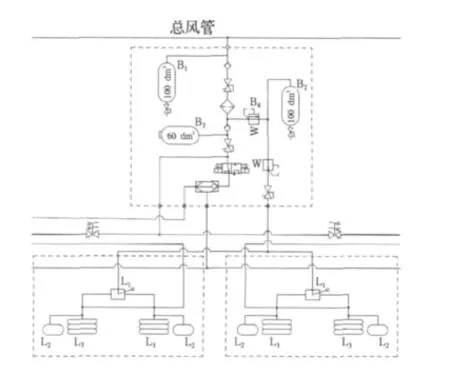

为了保持设定的车体高度,在车体和转向架之间安装悬挂控制装置——充排风高度阀。高度阀安装示意图如图1所示。当车辆载荷增加时,车体相对于转向架向下运动,高度阀的杠杆绕着驱动轴向上旋转,向空气弹簧充风,使空气弹簧压力增加,抬高车体高度。

车辆载荷从空载(AW0)变成超载(AW3)状态时,高度阀的开口度最大,因此总风缸经过高度阀向空气弹簧快速充风,但是由于空气弹簧的特性,车体并不能马上向上移动。

高度阀以最大开口度向空气弹簧充风一定时间,并空气弹簧压力上升到一定值后,车体才向上移动,但是空气弹簧压力和车辆载荷平衡之前不会关闭高度阀,因此车体向上移动一定距离后停止下来。此时,高度阀开口度较小,空气弹簧压力的上升速度较慢。在高度阀开口度较小的情况下,总风缸继续向空气弹簧充风。

当空气弹簧压力接近于车辆载荷时,车体再次向上移动,因此高度阀开口度逐渐减小,以缓慢的速度向空气弹簧充风,直到空气弹簧压力和车辆载荷平衡为止。

图1 高度阀安装示意图

2 仿真模型的建立

2.1 高度阀模型

高度阀用于铁道车辆,根据载荷空气弹簧进行充风和排风,以调节车体高度。

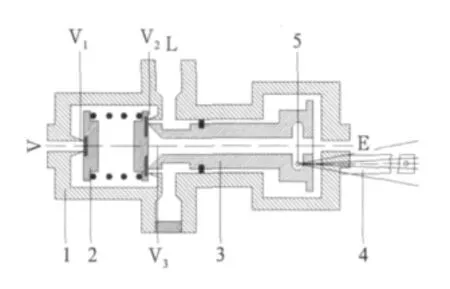

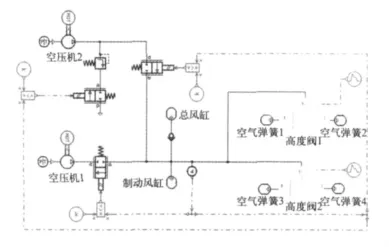

高度阀内部结构如图2所示。如果车辆处于设定高度,高度阀就处于所谓的中立位,这时空气弹簧既不充风,也不排风。进气口V2和排气口V3都处于关闭状态。

车辆载荷增加时,车体开始下沉。当空气弹簧压缩时,驱动轴5通过杠杆机构旋转,使得偏心销拉动活塞3向左运动打开进气口V2。从总风缸来的压缩空气V进入上阀头2,从而打开止回阀V1。压缩空气V的通道受到活塞颈和阀体内孔之间微小间隙的节流作用,然后才到达L口进入空气弹簧。

当杠杆4偏转增加时,活塞3进一步向左运动。车体升高到设定位置后,杠杆返回到水平位置,高度阀再次处于中立位,止回阀V1和V2关闭。

图2 高度阀内部结构图

根据高度阀内部结构,基于AMESim气动系统仿真软件,建立高度阀仿真模型(如图3所示)[1]。图中,L为与空气弹簧的接口,V为与总风缸的接口,S为高度阀开口度变化信号接口。

图3 高度阀仿真模型

2.2 空气悬挂及储风系统模型

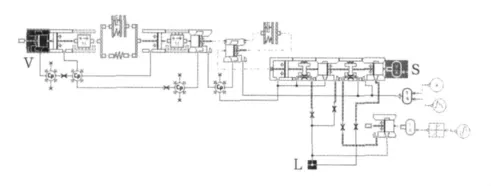

城市轨道车辆空气悬挂及储风系统气路如图4所示。当车辆载荷由AW0变成AW3时,总风缸(B1和B2)的压缩空气经过高度阀L1向空气弹簧L3和附加气室L2充风。

此时,如果总风缸压力降至750kPa时,将启动1台空压机,如果总风缸压力继续降至680kPa时,将启动第2台空压机。

图4 城市轨道车辆空气悬挂及储风系统

一辆车的空气悬挂及储风系统仿真模型如图5所示[2]。模型中的两台空压机流量为相当于一辆车的流量,而且根据总风缸压力先后启动两台空压机。为了简化模型,用一个高度阀同时向两个空气弹簧充风。

图5 空气悬挂及储风系统仿真模型

3 空气悬挂及储风系统仿真分析

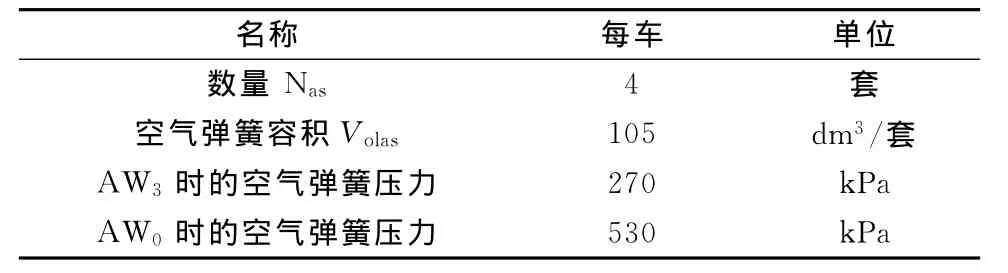

以广州地铁3号线空气悬挂及储风系统为例,对车辆载荷由AW0变成AW3的过程进行仿真分析。车辆参数如表1和表2所示。

表1 通用参数[3]

表2 空气弹簧参数

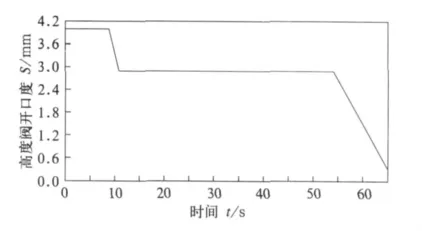

实际运营过程中,每站的车辆载荷变化规律如图6所示。在AW3状态下,0~9s内,高度阀一直保持4 mm的最大开度。当空气弹簧压力达到一定值时,车体向上移动,并在9~11s内高度阀开度降到2.9mm。

11~54s内,高度阀一直保持2.9mm的开口度,并从54s开始逐渐减少,直至空气弹簧压力与车辆载荷平衡为止。

图6 车辆载荷变化曲线

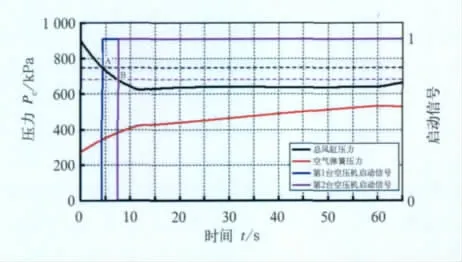

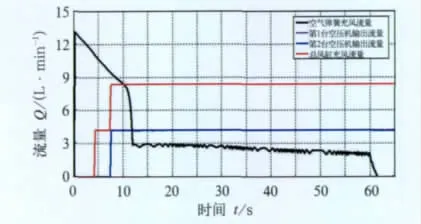

仿真结果如图7和图8所示。图8中,空气弹簧充风流量为一个空气弹簧流量,而空压机输出流量为一辆车的流量。

由图7可知,A点处的总风缸压力降至750kPa,因此启动第一台空压机。由图8可知,虽然第一台空压机向总风缸供风,但是空气弹簧充风流量大于空压机输出流量,因此总风缸压力一直下降。当总风缸压力下降至B点(680kPa)时,将启动第二台空压机。

图7 空气弹簧、总风缸压力及空压机启动状态

图7中,0~9s内,高度阀保持最大开口度,因此空气弹簧压力从270kPa迅速上升至396kPa;9~54s内,空气弹簧压力上升至520kPa;54~65s内,由于高度阀处于慢充阶段,因此空气弹簧压力缓慢上升至650 kPa,与车辆载荷AW3平衡,车体保持水平状态。由图8可知,在这个阶段,空压机输出流量大于空气弹簧充风流量,因此总风缸压力开始缓慢上升。

图8 流量曲线

4 结束语

基于AMESim气动系统仿真平台建立了高度阀模型和空气悬挂及储风系统模型,并结合广州地铁3号线技术条件,对车辆载荷由AW0变成AW3的过程进行了仿真分析。仿真分析结果符合车辆的实际运行情况,为空压机选型和风缸容积的设计提供了理论依据。

[1]王 瑜,林 立,姜建胜.基于AMESim液压盘式刹车系统建模与仿真研究[J].石油机械,2008,36(9):31-35.

[2]付永领.AMESim系统建模和仿真—从入门到精通[M].北京:北京航空航天大学出版社,2004.

[3]广州地铁3号线车辆技术规格书[R].