插齿夹具的改进设计及应用

陕西法士特汽车传动有限公司 张云 张涛

插齿夹具的改进设计及应用

陕西法士特汽车传动有限公司 张云 张涛

在机械加工中,为了确定零件正确的加工位置并且夹紧,常使用夹具来定位、装夹工件。而在成批生产中,为了保证工件被加工表面的位置精度,缩短工序时间,提高生产率,同时减轻工人的劳动强度,广泛采用各种专用夹具。陕西法士特汽车传动有限公司使用的天津第一机床厂生产的插齿机YKA5120,采用了专用的插齿夹具。但在近期的生产中,所采用的插齿夹具经常出现被拉断的现象,进而出现打刀,严重影响了生产的正常进行。为此,本文,笔者针对YKA5120插齿机,重新改进设计了一种新的插齿夹具,保证了生产的正常进行。

一、问题描述

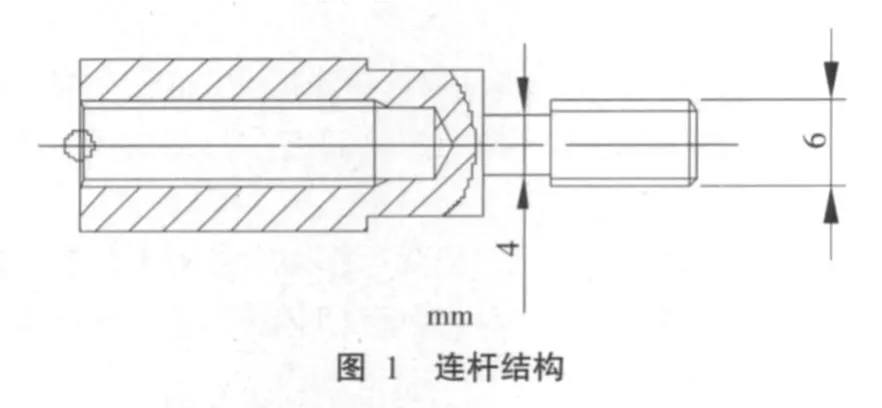

该公司生产副箱主轴减速齿轮的插齿夹具经常被拉断,延误了正常的生产。究其原因主要有两个方面:一是夹具中连接接盘与心轴的连杆其螺纹退刀槽过细,仅有4 mm,当机床拉紧时,连接部分所受的拉力超过了本身的拉伸强度,在加工一段时间后,连杆由于拉力作用被拉断,一经拉断,插齿刀就出现打刀现象。二是插齿产生的铁屑容易通过胀套和定位套的空隙进入到夹具内部,影响夹具的定位精度。连杆结构如图1所示。

二、原有夹具结构分析

在原来的夹具中,连接轴与机床的液压机构相连接,液压机构开始工作后,连接杆向下运动,带动与之相连的接盘,接盘通过连接杆与调整垫连接,调整垫通过螺栓连接带动胀套向下运动,胀套与锥度心轴锥面配合,对锥度心轴产生一个垂直于锥面的压力,同样,锥度心轴对胀套产生一个径向涨开的反作用分力,进而将胀套涨开,夹紧齿轮。这种结构的缺点是:一是连接杆太细,退刀槽仅有4 mm,在液压力的作用下,容易被拉断;而接盘的螺栓孔距离外圆尺寸近7 mm,故不能考虑增大连接杆尺寸来实现。二是装配复杂,可以看出,这套夹具依次由多个零件装配而成,检查这个夹具是否装正,保证良好的跳动,只能将整套夹具装配完成后,通过测量加工零件的跳动来体现。如果跳动过大,只能将所有的夹具零件拆掉重新装配,而且夹具结构复杂,容易出现装偏的问题。考虑到以上两点,必须简化夹具结构,重新设计一种简单易行的结构方案。

三、夹具设计要求

针对上面夹具中出现的问题,新的夹具的设计要求如下。

1.在插齿过程中,胀套的径跳对工件的加工精度影响很大,为了获得良好的径跳,必须严格保证拉杆与胀套锥面之间的配合精度。

2.拉杆与本体定位孔之间的配合间隙要严格控制。

3.夹具要防止铁屑进入其内部,保证夹具的精度。

4.夹具应易于加工,操作方便,保证一定的使用寿命。

四、新结构方案

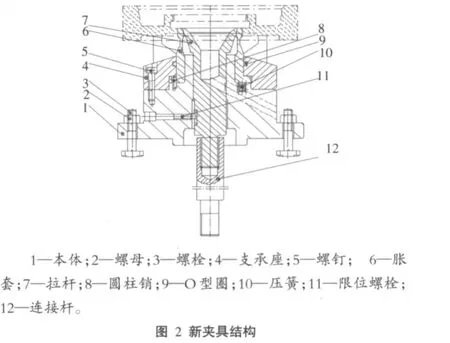

考虑到消除原有的连接轴-连杆-接盘-连接杆-调整垫-胀套-锥度心轴结构,新夹具采用连接杆-拉杆-胀套的结构。连接杆与机床液压缸相连接,传递液压拉紧力给拉杆,拉杆向下拉伸,利用拉杆与胀套间的锥面将胀套涨开,从而达到涨紧工件的目的。新夹具结构如图2所示。

在插齿过程中,胀套的径向跳动对工件的加工精度影响很大。为了获得良好的径跳,必须要严格保证拉杆与胀套锥面之间的配合精度,拉杆与胀套的圆锥角度均限制在5之内,同时,拉杆与本体定位孔之间的配合间隙也要严格控制,为此,拉杆和本体圆柱部分公差均限制在0.005 mm之内。这种插齿结构简化了原有夹具的结构,本身的制造成本得到控制,并且由于不用频繁更换连接杆,也减少了生产停顿造成的浪费,同时,这种结构还可以防止铁屑进入夹具的内部,提高了定位夹具的精度,为工件的加工提供了方便。

五、结论

根据机床夹具设计原理,设计夹具时,要按照优质、高产、低消耗的原则,确保工件的质量要求,提高经济效益,同时要尽量使夹具的结构简单、制造容易。目前,改进后的夹具已经用于副箱减速齿轮的生产中。实践表明,该夹具装夹方便,加工零件的精度稳定,使用情况良好,保证了生产的正常进行。