超临界体系脂肪酶膜催化合成甘油二酯的研究

周晓丹 李 越 陈晓慧 张佳宁 于殿宇

超临界体系脂肪酶膜催化合成甘油二酯的研究

周晓丹 李 越 陈晓慧 张佳宁 于殿宇

(东北农业大学食品学院,哈尔滨 150030)

以醋酸纤维素和聚四氟乙烯为材料制备醋酸纤维素/聚四氟乙烯复合膜,采用吸附-交联相结合的固定化方法,用该复合膜固定化脂肪酶。并研究了在超临界CO2状态下,采用该固定化脂肪酶膜催化一级大豆油与甘油反应合成甘油二酯的工艺,以反应产物中甘油二酯的含量为指标,通过单因素与响应面法进行分析,确定最佳的工艺条件为:一级大豆油与甘油的物质的量比为2∶1,反应温度为64℃,时间为7 h,加酶量为3.2%,甘油含水量为1%。在此条件下,得到反应产物中甘油二酯的质量分数为66.3%。

超临界CO2 脂肪酶膜 甘油解 甘油二酯

甘油二酯(DAG),由甘油和2个脂肪酸酯化后得到,是油脂的天然成分。近年来发现,膳食甘油二酯具有减少内脏脂肪、抑制体重增加、降低血脂等生理功能[1]。甘油二酯还可作为多功能添加剂,应用于食品、药品、化妆品等行业。

甘油二酯的获得主要有化学法和酶法2种。早期甘油二酯的生产多采用化学法,但反应专一性差、产物得率低,而且高温也影响产品的质量[2-3]。采用酶法催化合成甘油二酯工艺的条件温和、生产得率高、环保性好,是最有应用前景的生产工艺。然而却未能投入工业化生产,是由于酶的价格昂贵,相对于化学催化剂活性较低;随着反应的进行,酶容易失活,导致使用次数降低,成本提高[4]。而以醋酸纤维素/聚四氟乙烯复合膜为载体的固定化脂肪酶具有化学稳定性好、机械性能强等优点,提高了酶在反应体系中的活性和稳定性,有利于酶的分散、回收和再利用[5-6]。

目前,国内外甘油二酯的制备多以酶催化法合成,该法在有机溶剂和无溶剂中反应都取得了较好进展[7],但在超临界体系下固定化酶法催化合成甘油二酯的相关报道较少。在超临界状态下二氧化碳流体具有类似于液体的密度和气体的扩散性与黏度,可大大降低酶反应过程的传质阻力,提高反应速率,并且不存在溶剂残留问题[8-9]。本试验以大豆油和甘油为原料,对超临界状态下固定化脂肪酶膜催化合成甘油二酯进行研究,探讨了温度、时间、底物物质的量、加酶量和甘油含水量对产物中甘油二酯含量的影响,并对其中的3个关键因素进一步进行响应面优化。

1 材料与方法

1.1 材料与仪器

一级大豆油:黑龙江龙江福粮油有限公司提供;甘油(AR级):中国医药集团上海化学试剂公司;脂肪酶Lipozyme RMIM:丹麦若维信公司;醋酸纤维素:北京惠宝联化科技有限公司;聚四氟乙烯膜(平均孔径0.1μm,厚度85μm):北京塑料研究所;4A型分子筛:中国医药集团上海化学试剂公司;去离子水:娃哈哈集团有限公司;乙醚、氢氧化钠、95%乙醇、盐酸、橄榄油等,均为分析纯。

ML54电子分析天平、PHS-3C精密酸度计:梅特勒-托利多仪器有限公司;硅胶板、层析缸、手动薄层涂铺器:上海信议仪器厂;高压反应釜:江苏太仓市医疗器械厂;DF-101S集热式恒温加热磁力搅拌器:巩义市英峪高科仪器厂;DK-2000-IIIL恒温水浴锅、YHW1104远红外恒温干燥箱:天津北华仪器厂;LD4-2A低速离心机:北京医用离心机厂;HPLC:Waters公司;JJ-2组织捣碎匀浆机:苏州江东精密仪器有限公司。

1.2 试验方法

1.2.1 复合膜的制备

将15 g醋酸纤维素60℃下溶于85 g二甲基甲酰胺中得到铸膜液。将聚四氟乙烯膜先用0.1 mol/L的NaOH溶液和0.1 mol/L的HCl溶液清洗,然后用去离子水清洗,干燥后平铺在洁净的玻璃板上。将醋酸纤维素铸膜液用特制的刮刀涂在聚四氟乙烯膜表面,控制厚度,在室温下挥发完成干相转换后,浸入去离子水完成湿相转换。12 h后用去离子水清洗,自然干燥待用。

1.2.2 脂肪酶的固定化

取若干份1 cm2的醋酸纤维素/聚四氟乙烯复合膜于三角瓶中,分别加入一定量的酶液和pH 7.5的磷酸氢二钠/磷酸二氢钾缓冲液,恒温搅拌吸附2 h(25℃,170 r/min)。再加入0.2%戊二醛进行交联反应,反应结束后取出脂肪酶膜,用去离子水冲洗,放于干燥处待用。

1.2.3 酶活力的测定

采用橄榄油乳化法[10]。固定化酶活定义为:每平方厘米固定化酶膜在37℃,pH 7.5条件下,水解脂肪每分钟产生1μmol的脂肪酸所消耗的酶量为一个酶活单位,用U/cm2表示。经测定固定化脂肪酶膜活力为17.2 U/cm2。

1.2.4 脂肪酶膜催化甘油解反应

将一级大豆油10 g,经分子筛脱水后的甘油2 g,以一定的物质的量比加入到高压反应釜中,添加一定量的脂肪酶膜后快速搅拌,加入1%的水,密封高压釜,通入CO2试漏,再用CO2置换高压反应釜中的空气。置换完成后,在室温条件下充入CO2使压力达到7.5 MPa,再将反应釜置于集热式恒温加热磁力搅拌器中加热,调节一定的转速,恒温反应一段时间。反应结束后,将高压反应釜冷却至室温,放出气体,打开高压釜,取出流体物,离心分离除去催化剂,得反应产物,再将反应产物进行液相测定,得出甘油二酯占反应产物的质量分数。1.2.5 甘油二酯含量的计算

取薄层显色效果好的反应产物1滴,准确称量,用1 mL正己烷/异丙醇50∶1溶解,进样分析。色谱条件:色谱柱:No-va-Pak 3.9 mm×150 mm液相色谱柱;主机泵:Waters515 HPLC Pump;检测器:Waters 2410示差折光检测器。流动相:正己烷/异丙醇为50∶1;流速:1.0 mL/min;检测器温度:35℃;柱箱温度:35℃;进样量:20μL。

各组分的计算采用面积归一法。

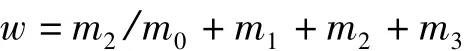

式中:w为甘油二酯的质量分数;m0、m1、m2和m3分别为脂肪酸、甘油一酯、甘油二酯和三酰甘油的质量。混合甘油酯标准样品液相图1,在1.932 min,溶剂峰;2.182 min,三酰甘油;2.348 min,脂肪酸;2.915 min,1,3-甘油二酯;3.932 min,1,2-甘油二酯;7.940 min,甘油一酯。

图1 混合甘油酯标准样品液相图

2 结果与讨论

2.1 单因素试验

2.1.1 温度对脂肪酶膜催化甘油解反应的影响

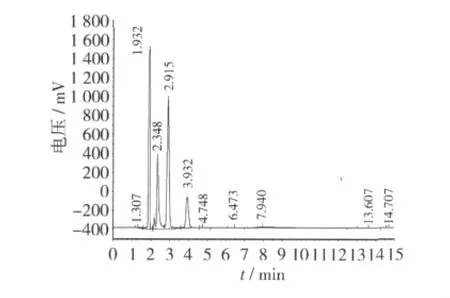

当底物物质的量比2∶1,甘油含水量1%,时间7 h,加酶量3%时,分别选取反应温度为55、60、65、70、75℃,考察温度对甘油解反应中甘油二酯含量的影响。

图2 温度对甘油二酯含量的影响

由图2可知,温度从55℃升至65℃时,甘油二酯的含量逐渐上升,说明随着温度升高脂肪酶的催化活性部位逐渐暴露,发挥出较强的活力。当温度为65℃时,脂肪酶的催化活性达到极值。温度高于65℃后,甘油二酯的含量开始下降,这可能是由于较高的反应温度,对酶的空间结构和构象产生较大的影响,致使脂肪酶部分失活而引起的。因此,最适温度为65℃。

2.1.2 时间对脂肪酶膜催化甘油解反应的影响

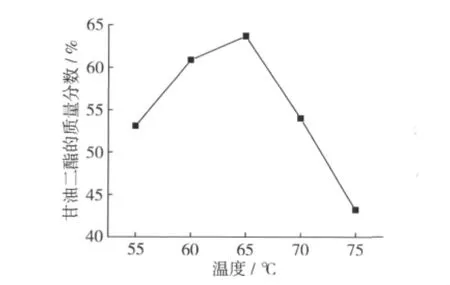

当底物物质的量比2∶1,甘油含水量1%,温度65℃,加酶量3%时,分别选取反应时间为5、6、7、8、9 h,考察时间对甘油解反应中甘油二酯含量的影响。

图3 时间对甘油二酯含量的影响

由图3可知:随着反应时间的延长,甘油二酯的含量不断提高,当时间达到7 h后上升趋势并不显著,这是因为随着反应时间的延长,底物浓度和酶活力开始下降,甘油二酯含量的增加趋于平缓,体系基本达到平衡。另外,时间过长也会影响经济效益。因此,最适时间为7 h。

2.1.3 底物物质的量比对脂肪酶膜催化甘油解反应的影响

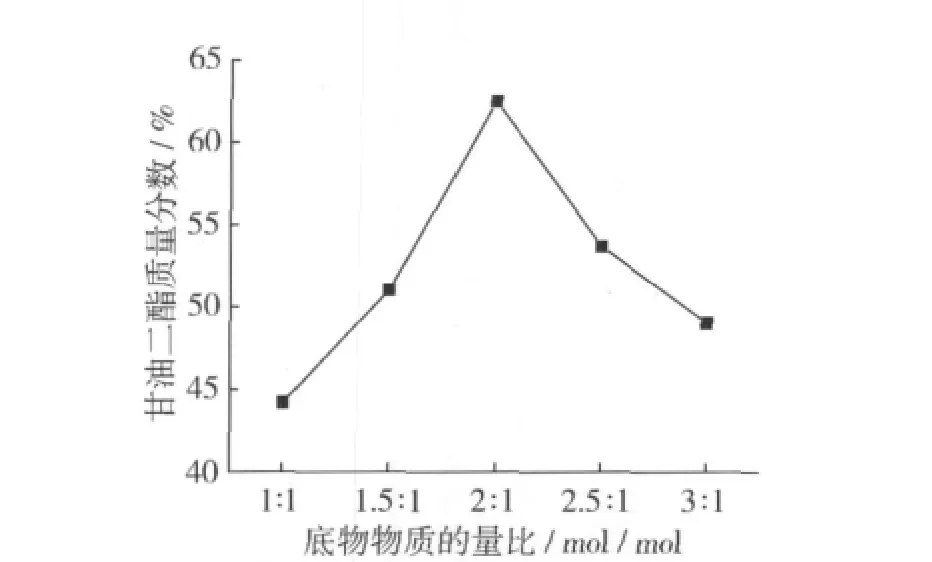

当甘油含水量1%,温度65℃,时间7 h,加酶量3%时,分别选取底物物质的量比为1∶1、1.5∶1、2∶1、2.5∶1、3∶1,考察底物比对甘油解反应中甘油二酯含量的影响。

图4 底物物质的量比对甘油二酯含量的影响

由图4可知:甘油二酯的含量随着底物物质的量比的增加而逐渐上升,并在底物物质的量比为2∶1时达到最大,而后开始下降。这是因为反应达到平衡后产物的组成与底物比有关,底物比的增加,有利于副产物三酰甘油和甘油一酯的生成,从而使甘油二酯的含量降低[11]。因此,最适的底物物质的量比为2∶1。

2.1.4 加酶量对脂肪酶膜催化甘油解反应的影响

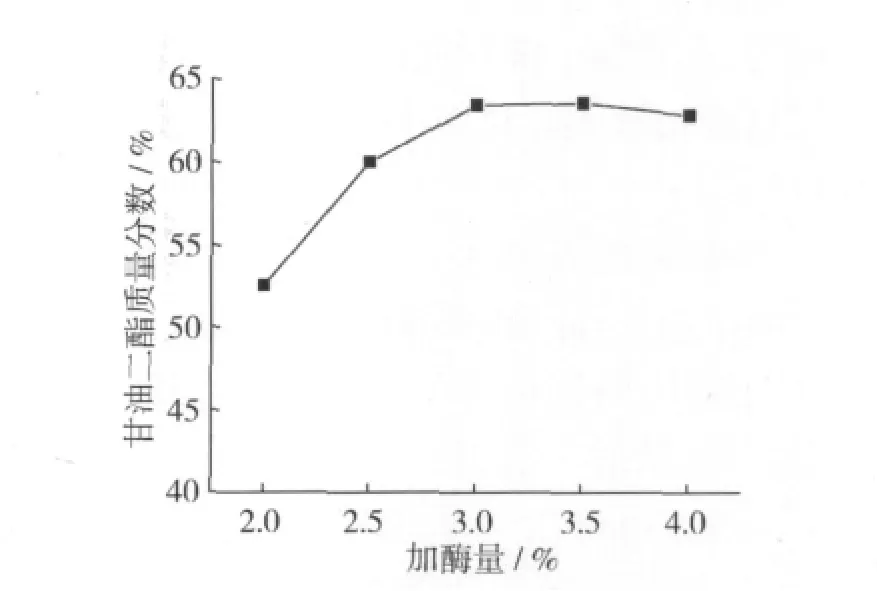

当底物物质的量比2∶1,甘油含水量1%,温度65℃,时间7 h时,分别选取加酶量为2.0%、2.5%、3.0%、3.5%、4.0%,考察加酶量对甘油解反应中甘油二酯含量的影响。

图5 加酶量对甘油二酯含量的影响

由图5可知:随着酶用量的增加甘油二酯的含量也随之提高,但当加酶量达到3%以上时,甘油二酯含量的增加趋势并不明显。这是因为酶用量的变化与反应速度密切相关,酶量增加,甘油解速度加快,但过多的酶会使体系形成少量糊状物,导致分离困难,在实际生产中,也会导致生产成本增加。因此,最适的加酶量为3%。

2.1.5 甘油含水量对脂肪酶膜催化甘油解反应的影响

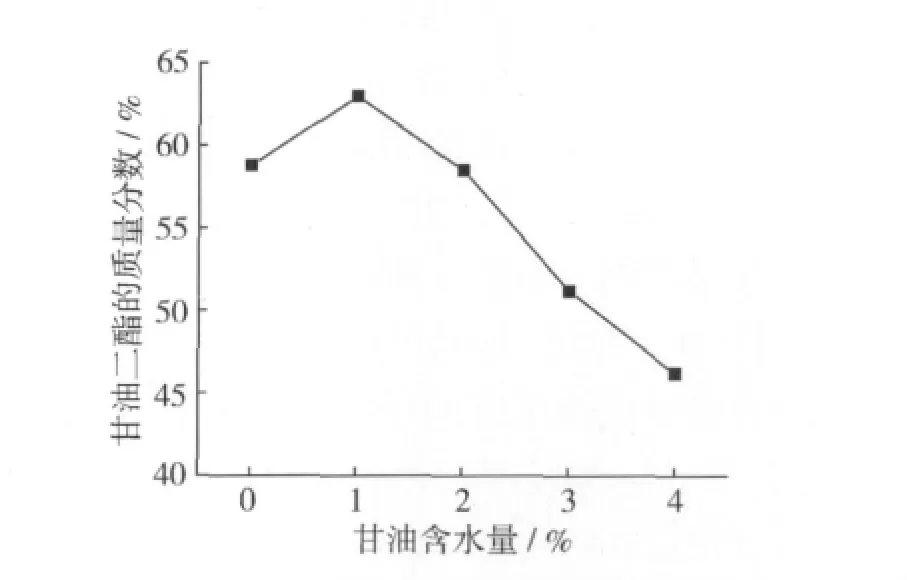

当底物物质的量比2∶1,加酶量3%,温度65℃,时间7 h时,分别选取甘油含水量0%、1%、2%、3%、4%,考察甘油含水量对甘油解反应中甘油二酯含量的影响。

图6 甘油含水量对甘油二酯含量的影响

由图6可知:甘油含水量为1%时,甘油二酯的含量最高。之后随着含水量增加,甘油二酯的含量呈下降趋势,说明适宜的水分含量是维持酶活力所必须的,但当超过一定量后,酶的酯化活力会大大降低,而表现为较高的水解活力[12]。因此,最适的甘油含水量为1%。

2.2 超临界体系脂肪酶膜催化甘油解反应条件的优化

2.2.1 回归方程的建立与分析

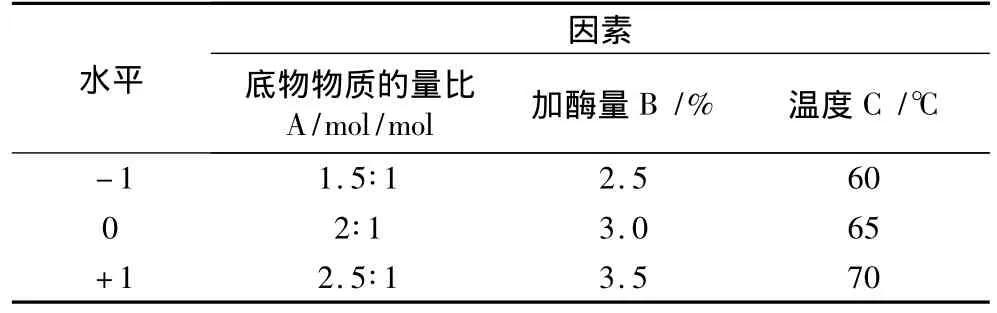

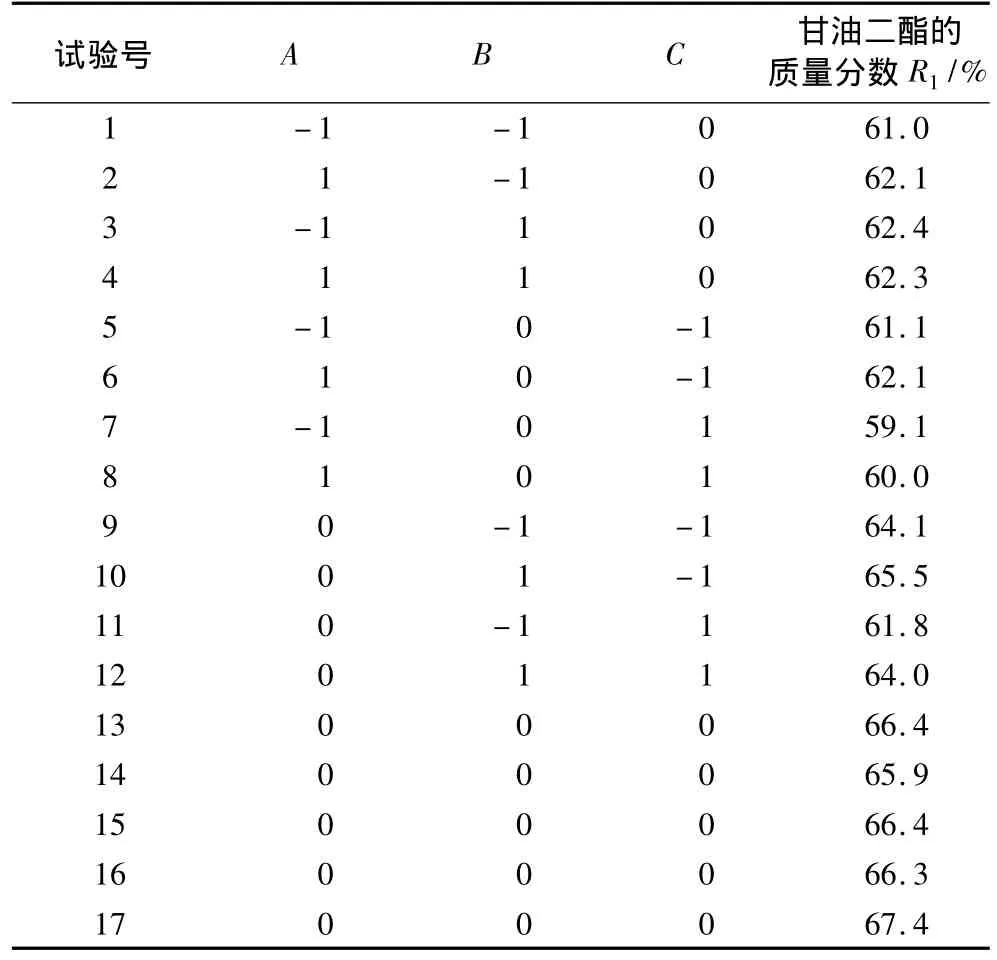

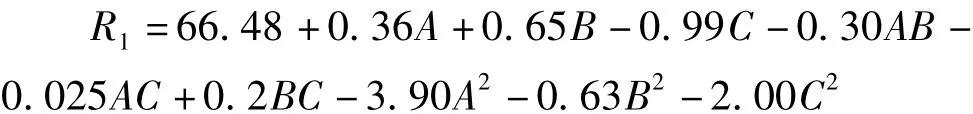

通过对单因素试验结果进行分析后,选择对底物物质的量比、加酶量和反应温度这3个关键因素进行进一步考察。确定底物物质的量比为2∶1,加酶量3%,温度65℃,在此基础上采用中心组合设计(Box-Benhnken),以底物比(A)、加酶量(B)和温度(C)为自变量,甘油二酯的质量分数(R1)为响应值设计响应面试验。自变量因素水平编码见表1,试验设计及结果见表2。

表1 因素水平编码表

表2 响应面设计及试验结果

通过对数据进行拟合,得到甘油二酯的质量分数(R1)对自变量底物比(A)、加酶量(B)和温度(C)的回归方程为:

运用Design Expert 7.0.0软件对试验结果进行方差分析,结果见表3。

由表3可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.000 1)失拟项不显著(P>0.05),表中的B、C、A2、B2和C2为显著影响因素,并且该模型R2=98.22%,R2Adj=95.92%,说明模型与试验拟合良好,可以用于该反应的理论推测。

表3 方差分析结果

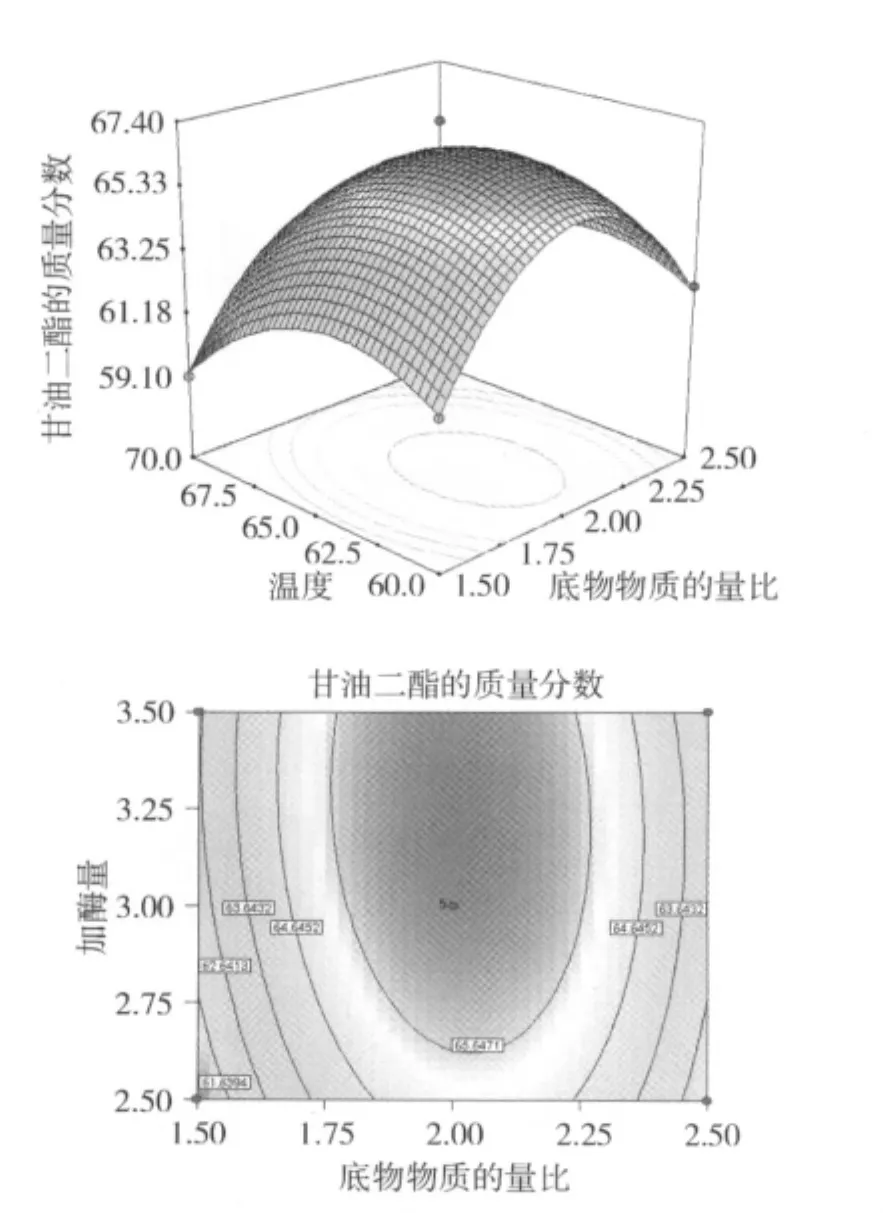

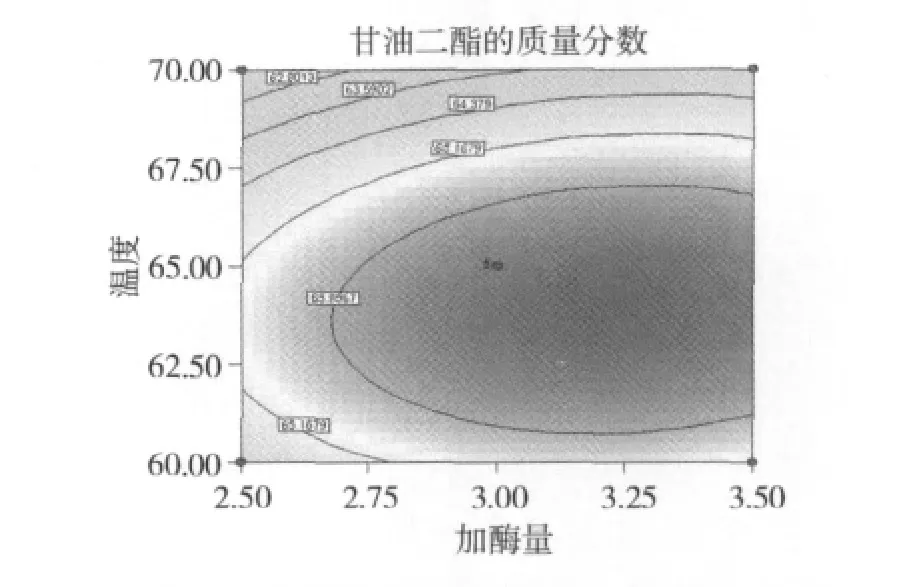

2.2.2 底物物质的量比和加酶量对甘油二酯含量的影响

将甘油解反应中的温度固定在0水平上,可以得到底物物质的量比和加酶量交互作用对甘油二酯含量的影响。由图7可知,甘油二酯含量的极值出现在试验范围内,在底物物质的量比约为2∶1,加酶量为3%~3.5%之间,甘油二酯的质量分数在65%以上。

图7 底物物质的量比和加酶量对甘油二酯含量的影响

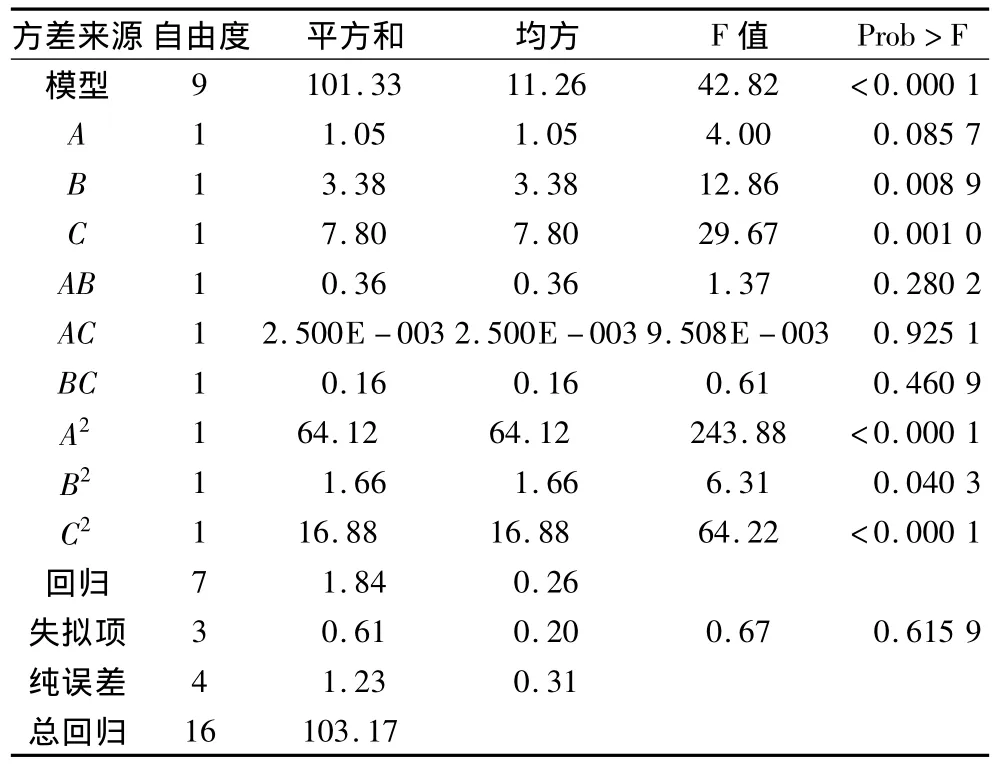

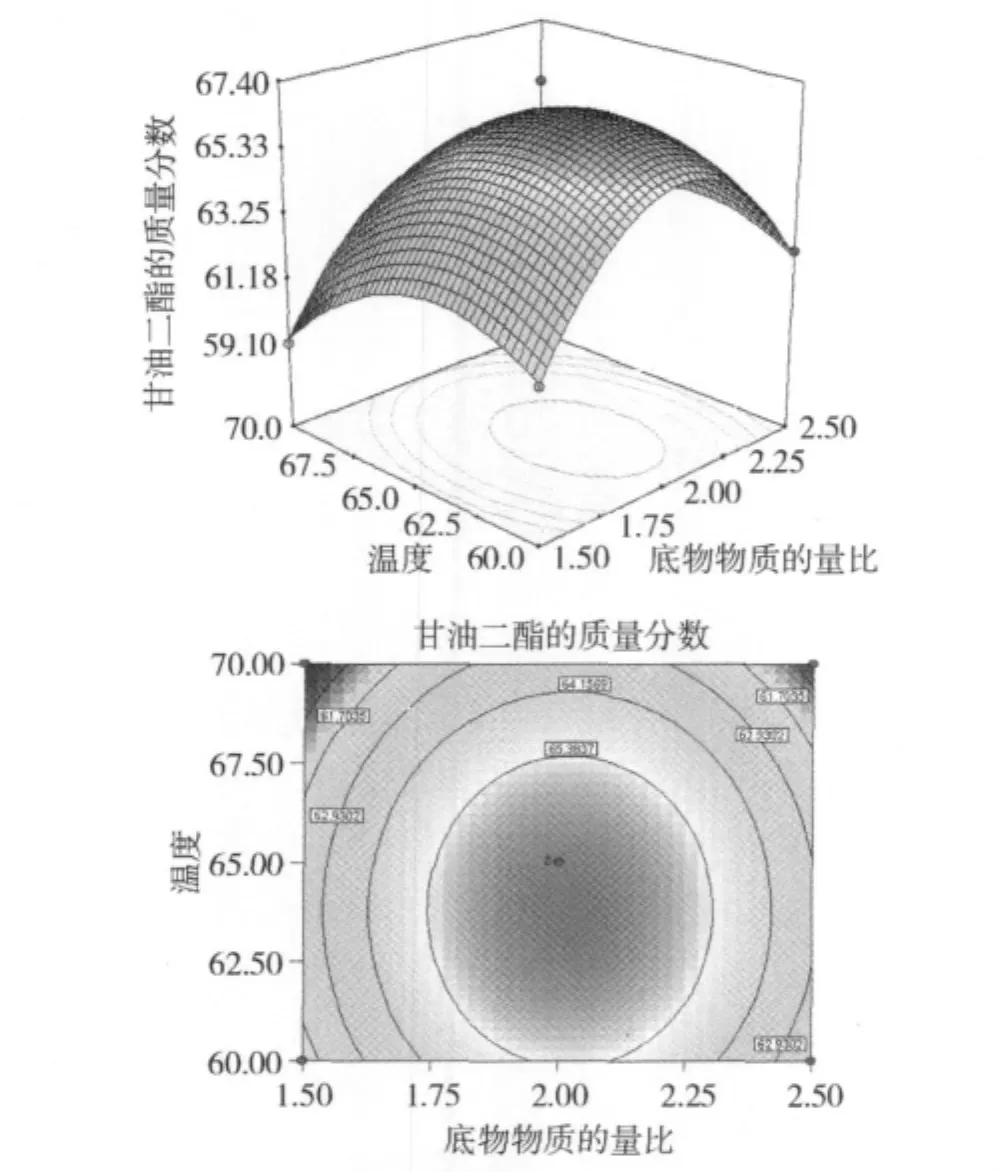

2.2.3 底物物质的量比和温度对甘油二酯含量的影响

将甘油解反应模型中的加酶量固定在0水平上,可以得到底物物质的量比和温度交互作用对甘油二酯含量的影响。由图8可知,甘油二酯含量的极值出现在试验范围内,在底物物质的量比约为2∶1,反应温度为62.5~65℃时,甘油二酯的质量分数在65%以上。

图8 底物物质的量比和温度对甘油二酯含量的影响

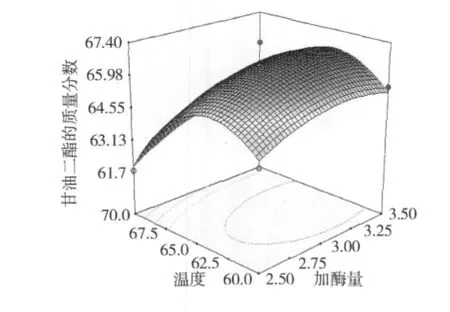

2.2.4 加酶量和温度对甘油二酯含量的影响

将甘油解反应模型中的底物物质的量比固定在0水平上,可以得到加酶量与温度交互作用对甘油二酯含量的影响。由图9可知,甘油二酯含量的极值出现在试验范围内,在加酶量为3%~3.5%之间,反应温度为62.5~65℃时,甘油二酯的质量分数在65%以上。

图9 加酶量和温度对甘油二酯含量的影响

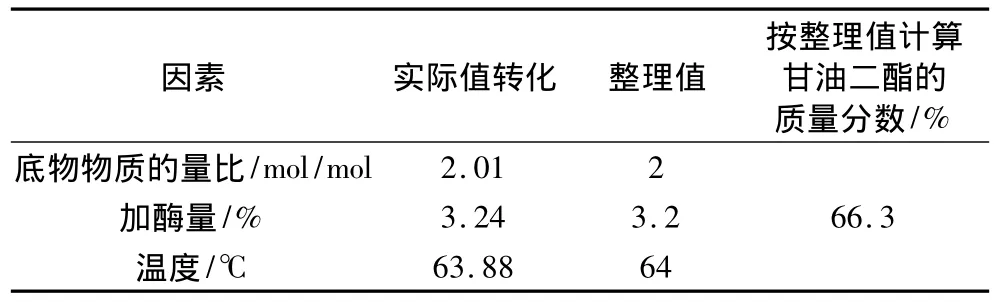

应用响应面优化分析方法对回归模型进行分析,寻找最优响应结果见表4。

表4 响应面寻优结果

为检验响应面分析法所得结果的可靠性,按照上述整理值进行试验,得到超临界CO2体系固定化脂肪酶膜催化合成甘油二酯的质量分数为66.3%。预测值与试验值之间的良好拟合性证实了模型的有效性。表明所得的回归方程可以很好的反映底物摩尔比、加酶量、温度与甘油二酯含量的关系。应用此方法优化的工艺参数准确可靠,在实践中具有可行性。

3 结论

本研究确定了在超临界CO2体系中以一级大豆油和甘油为原料,以固定化脂肪酶膜催化合成甘油二酯的工艺是可行的。通过单因素与响应面优化试验,确定最佳的工艺条件为:底物物质的量比为2∶1,反应温度64℃,时间7 h,加酶量3.2%,甘油含水量1%。最终得到反应产物中甘油二酯的质量分数为66.3%。另外,固定化脂肪酶膜提高了酶在反应体系中的稳定性,有利于酶的分散、回收和再利用,为大规模生产甘油二酯的推广提供了参考依据。

[1]Takase H.Metabolism of diacylglycerol in humans[J].Asia Pac J Clin Nutr,2007,16(Suppl1):398-403

[2]Noureddini H,Medikonduru V.Glycerlysis of fat and methyl esters[J].J Am Oil Chem Soc,1997,74(4):419-425

[3]Corma A,Iborra S.Catalysis for the production of fine chemicals:production of food emulsifier monoglycerides,by glycerolysis of fats with solid base catalystls[J].J Catal,1998,173(48):315-321

[4]Rosu R,Yasui,Iwasakiy Y,et al.Enzymatic synthesis of symmetrical 1,3-diacylglycerols by direct esterification of glycerol in solvent-free system[J].J Am Oil Chem Soc,1999,76(5):839-843

[5]彭立凤,刘新喜.棉织物上SESA活化法固定化脂肪酶工艺的研究[J].食品工业科技,2001,22(2):30-33

[6]杨昌英,潘家荣,钟珩,等.醋酸纤维素固定化脂肪酶催化猪油合成单甘酯[J].湖北化工,2002,(6):20-21

[7]孟祥河.功能性甘油二酯的酶促酯化合成及其减肥功能的研究[D].无锡:江南大学,2004

[8]赵成.祺超临界流体及其应用[J].郑州粮食学院学报,1990,2(1):88-95

[9]王丹蕊,许浃,石阶平.以超临界CO2为介质利用固定化脂肪酶进行酶促水解反应表观动力学的研究初探[J].北京石油化工学院学报,2003,11(1):40-43

[10]Watanabe N,Yasuhide O T A,Yasuji M.Isolation and identification of alkaline lipase producing microorganisms,cultural conditions and some properties of crude enzymes[J].Agric Biol Chem,1997,41(8):1353-1358

[11]李相,刘云,杨江科.基于响应面设计脂肪酶Novo435催化合成甘油二酯的工艺优化[J].生物加工过程,2009,7(5):13-16

[12]程波.1,3甘油二酯的制备及功能研究[D].济南:山东师范大学,2007.

Study on the Preparation of Diacylglycerol by Lipase Membrane Catalyzed in Supercritical System

Zhou Xiaodan Li Yue Chen Xiaohui Zhang Jianing Yu Dianyu

(College of Food Science,Northeast Agricultural University,Harbin 150030)

CA-PTFE composite membranes were prepared by cellulose acetate(CA)and polytetrafluoroethylene(PTFE)with absorbing-crosslinking method.The CA-PTFE composite membrane was used for immobilizing lipase.The preparation of diacylglycerol by lipase Immobilized on membrane was catalyzed in Supercritical CO2system,this response was synthesized from first grade soybean oil and glycerin.According to the percentage composition of diacylglycerol,though the single factor and response surface,the optimum conditions were determine as follows:first grade soybean oil and glycerin molar ratio 2∶1,reaction temperature 64℃ ,time 7 h,the quantity of enzyme 3.2%,water content of glycerol 1%.Under these conditions,the content of diacylglycerol was 66.3%in the products.

supercritical CO2,lipase membrane,glycerolysis,diacylglycerol

TS229

A

1003-0174(2012)05-0050-06

黑龙江省教育厅科学技术研究项目(11551064)

2011-08-27

周晓丹,女,1987年出生,硕士,粮食、油脂及植物蛋白工程

于殿宇,男,1964年出生,教授,博士,大豆油脂加工技术