危险废物焚烧飞灰固化处理技术应用探讨

张绍坤

(北京机电院高技术股份有限公司,北京 100027)

危险废物焚烧飞灰固化处理技术应用探讨

张绍坤

(北京机电院高技术股份有限公司,北京 100027)

危险废物焚烧处理过程产生的飞灰中含有重金属、二英等有害成分,必须进行处理。目前工程中常用的飞灰固化处理技术主要包括水泥固化、石灰固化、塑性材料固化、玻璃固化等。水泥固化是所有固化技术中应用最多的,但在工程应用中也存在自动化水平不高、成本高、占地面积大、对环境有潜在威胁等问题,需进一步克服。

危险废物;焚烧飞灰;重金属;固化;应用

1 绪言

2003年12月,为加强危险废物和医疗废物的安全处置,保障人民健康和环境安全,国务院批准实施《全国危险废物和医疗废物处置设施建设规划》(以下简称《规划》)。“十一五”期间,《规划》项目建设纳入了国家环境保护十大重点工程,以建设危险废物和医疗废物集中处置设施为重点,以建立全过程管理机制为保障,以基本实现危险废物、医疗废物和放射性废物的安全贮存和处置为目标。在全国各地的共同努力和国家有关部门的大力支持下,《规划》实施取得积极进展。截至2010年底,有237个危废和医废处置设施基本建成或投运。通过实施《规划》,全国形成危险废物集中处置能力96.41万t/a、医疗废物处置能力1365t/d,与2003年《规划》实施前相比,危险废物和医疗废物处置能力分别增加了3.2倍和9.9倍[1]。

目前,国内所使用的危险废物安全处置设备大部分都是采用焚烧处置技术,通过焚烧炉的高温破坏危险废物中的有害成分,再通过烟气处理设施去除烟气中的有害成分,使烟气达标排放。在危险废物焚烧烟气处理过程中,会收集到大量的飞灰,这些飞灰多含有重金属、二英等有害成分,因此需要进一步处理。随着危险废物处理量的增加,飞灰的数量也在急剧增加。据估计,全国因危险废物焚烧处置而产生的飞灰的数量约为3万t/a。这些飞灰给环境造成了较大威胁,需要通过特殊处理后才能回归环境,因此飞灰处理技术是危险废物焚烧处置后续的重要技术之一。

2 焚烧飞灰的特性

在危险废物焚烧处置系统中,飞灰主要来自余热锅炉和袋式除尘器下部的出灰口,以及干式洗气塔、半干式洗气塔、烟气降温塔、烟道清灰门的部分积灰,通常可采用统一螺旋输送机收集或分点收集后再统一汇合的方式进行收集。

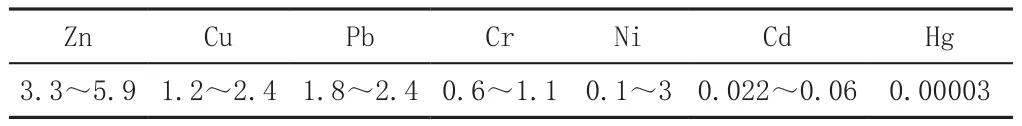

危险废物焚烧处置产生的飞灰的特性与危险废物性质、焚烧炉形式、危险废物焚烧方式、烟气处理方式、除尘方式等有关,飞灰的组成成分主要有SiO2、P2O5、Al2O3等酸性氧化物和CaO、MgO、Fe2O3、CuO、TiO2、K2O、Na2O等碱性氧化物,以及一些重金属的氯化物[2]。另外,有些危险废物焚烧飞灰中还含有部分氯盐、硫酸盐、碳酸盐等盐类、活性炭粉、二英等成分。随着焚烧处理的危险废物的不同以及焚烧工况的不同,飞灰中各组分的含量也会有所不同。表1为某危险废物焚烧厂产生的飞灰中的重金属含量。

表1 飞灰中重金属的含量(g/kg)

飞灰的化学组成决定了其物理性质,飞灰通常具有熔点高、比表面积大、有毒有害性高等特点,其堆积角通常为30°~ 40°。

3 飞灰处理技术

目前,常用的危险废物焚烧处置飞灰的处理技术主要有[3]:

(1)经过适当处置后进入危险废物填埋场进行最终处置。

(2)固化/稳定化。经过固化/稳定化处理后的产物,如满足浸出毒性标准或者资源化利用标准,可以进入普通填埋场进行填埋处置或进行资源化利用。

(3)提取飞灰中的重金属。酸提取、碱提取、生物及生物制剂提取等,经过提取重金属后的飞灰和提取的重金属可以分别进行资源化利用。

上述三种方法中的固化/稳定化法在实际中应用最为广泛。固化/稳定化处理是通过固化基材将危险废物固定或包覆起来,或通过化学药剂的化学反应使有毒有害物质稳定化,以减少污染物的毒性和迁移性,改进稳定物质的工程性质,降低其对环境的危害,因而能较安全地运输和处置的一种处理过程。根据固化基材及固化/稳定化过程可把固化/稳定化分为水泥固化、石灰固化、塑性材料固化、玻璃固化、自胶结固化、大型包胶和药剂稳定化等。

3.1 水泥固化

水泥是一种最常用的危险废物稳定剂。水泥固化是将废物和水泥混合,经水化反应后形成坚硬的水泥固化体,从而达到降低废物中浸出成分的目的。水泥固化的基本原理是通过固化包容减少有害固化废物的表面积和降低其可渗透性,达到稳定化、无害化的目的。水泥固化是一种比较成熟的有害废物处理方法,具有工艺设备简单、操作方便、材料来源广、价格便宜、固化产物强度高等优点,被许多国家广泛用于处理含各类重金属(如镉、铬、铜、铅、镍、锌等)危险废物。常用作固化剂的水泥品种有:硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、矾土水泥和沸石水泥等。

3.2 石灰固化

石灰固化是以石灰、粉煤灰、水泥窑灰以及熔矿炉炉渣等具有波索来反应(Pozzolanic Reaction)的物质为固化基材而进行的危险废物固化/稳定化操作。在适当的催化环境下进行波索来反应,将废物中的重金属成分吸附于所产生的胶体结晶中。但因波索来反应不同于水泥水合反应,石灰固化处理所能提供的结构强度不如水泥固化,因而较少单独使用。

石灰固化常用的技术是加入氢氧化钙(熟石灰)的方法使废物得到稳定。石灰中的钙与废物的硅铝酸根会产生硅酸钙、铝酸钙的水化物或者硅铝酸钙。与在其他稳定化过程中一样,与石灰同时向废物中加入少量添加剂,可以获得额外的稳定效果。使用石灰作为稳定剂也和使用烟道灰一样具有提高pH值的作用。此种方法也基本上应用于处理重金属污泥等无机污染物[4]。

3.3 塑性材料固化

塑性材料固化属于有机性固化处理技术。因使用材料性能不同可以分为热固性塑料包容和热塑性包容两种方法。

(1)热固性塑料

热固性塑料是指在加热或在固化剂作用下,会发生交联而变成不熔不溶状态的树脂。目前用于废物热固性处理的材料主要有脲甲醛、聚酯和聚丁二烯等,酚醛树脂和环氧树脂也在小范围内使用。这种技术主要用于处理放射性废物;应用于危险废物的处理时,其应用范围受到一定的限制,主要可以处理含有机氯、有机酸、油漆、氰化物和含砷的废物,另外,也有关于用脲甲醛处理电镀污泥、镍/镉电池废物的报道。

(2)热塑性材料

热塑性材料是指可在加热时软化和冷却时硬化的一类高分子化合物。常用的有沥青、石蜡和聚乙烯等。采用热塑性包容技术时,需要对废物进行干燥或脱水等预处理,以提高废物的固化质量,然后与聚合物在较高温度下混合。热塑性材料包容技术可用于处理电镀污泥及其他重金属废物、油漆、炼油厂污泥、焚烧飞灰、纤维滤渣和放射性废物等。热塑性材料包容具有代表性的方法是沥青包容技术。即以沥青为包容剂,与有害废物在一定的温度下均匀混合,产生皂化反应,使有害废物包容在沥青中。用于有害废物包容化的沥青有直馏沥青、氧化沥青、乳化沥青。

3.4 玻璃固化

玻璃固化也称为熔融固化。熔融固化是将待处理的危险废物与细小的玻璃质(如玻璃屑、玻璃粉)混合,经混合造粒成型后,在1000℃~1100℃高温熔融下形成玻璃固化体,借助玻璃体的致密结晶结构,确保固化体的永久稳定。该方法的一种改型方法是将石墨电极埋到废物之中,并在现场进行玻璃固化。熔融固化技术能耗大,成本高,只有处理高剂量放射性废物或剧毒废物时,才考虑使用。

3.5 自胶结固化

自胶结固化是利用废物自身的胶结特性来达到固化目的的方法。通常先将废物在控制的温度下进行煅烧,然后与特制的添加剂和填料混合成为稀浆,经凝结硬化形成自胶结固化体。其固化体含有抗透水性高、抗微生物降解和污染物浸出率低的特点。

3.6 大型包胶

大型包胶是用一种不透水的惰性保护层将经过处理或基本未经处理的废物包封起来,这种处理建设的稳定性通常比较可靠。废物在大型包胶前一般都先进行固化/稳定化处理,而外部的覆盖成为克服固化/稳定化缺陷的补救办法。从安全性的角度考虑,该技术是一种极具吸引力的固化/稳定化技术,然而该技术的应用范围目前还不够广泛。大型包胶法通常用于处理电镀污泥、烟道气洗涤污泥、焚烧炉和多氯联苯(PCBS)等危险废物。

3.7 药剂稳定化

药剂稳定化是利用化学药剂通过化学反应使有毒有害物质转变为低溶解性、低迁移性及低毒性物质的过程。用药剂稳定化技术处理危险废物,可以在实现废物无害化的同时,达到废物少增容或不增容,从而提高危险废物处理处置系统的总体效率和经济性。同时,通过改进螯合剂的结构和性能,使其与废物中危险成分之间的化学螯合作用得到强化,进而提高稳定化产物的长期稳定性,减少最终处置过程中稳定化产物对环境的影响。用药剂稳定化来处理危险废物,根据废物中所含重金属种类可以采用的稳定化药剂有:石膏、漂白粉、硫代硫酸钠、硫化钠和高分子有机稳定剂。药剂稳定化处理技术最大特点是危险废物经过处理后,其增容比远远低于常规的固化/稳定化方法。另外,药剂稳定化技术是通过药剂和重金属间的化学键合力的作用,形成稳定的螯合物沉淀,其稳定化产物在填埋场环境下不会被浸出。

4 焚烧飞灰处理技术应用

在实际应用工程中,危险废物焚烧产生飞灰数量较小,因此,从经济方面考虑,危险废物焚烧处置产生的飞灰一般与其他需要固化的含重金属的危险废物一起处理。

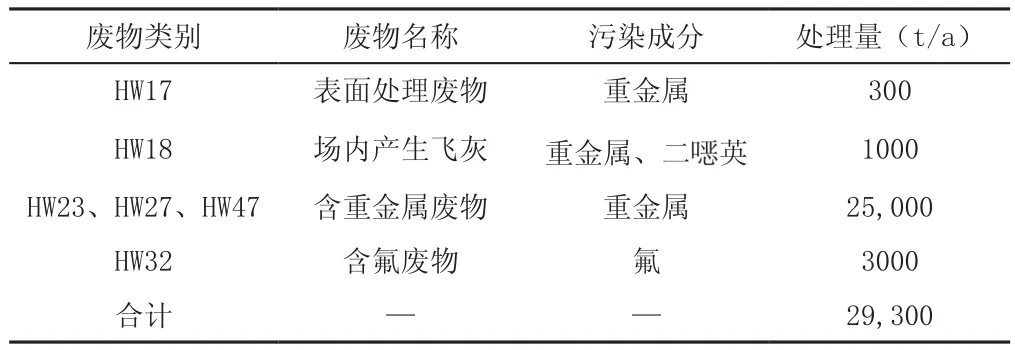

如,某工程需固化的对象主要是危险废物焚烧处置产生的焚烧飞灰、物化残渣和其他含有重金属的危险废物等,其具体的处理情况见表2。

表2 某固化工程处理对象等情况

该工程因为拟处理的废物中不含放射性物质,因此优先考虑使用的固化方式为水泥固化,处理量按拟处理量稍加富余量的原则,定为3.2万t/a。

水泥固化可采用固化剂的水泥品种有:硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、矾土水泥和沸石水泥等,根据该项目的现场条件,确定采用硅酸盐水泥。

稳定化药剂可以采用有机和无机两大类。无机稳定剂有蛭石、沸石、硫脲、硫代硫酸钠、水玻璃、无机缓凝剂、无机速凝剂和骨料等;有机稳定剂有硬脂肪酸丁脂、柠檬酸等。结合项目情况,该项目选用硫代硫酸钠作为稳定剂。

水泥固化混合方法主要有外部混合法、容器内混合法和注入法。由于容器内混合法存在着搅拌困难、不适宜大规模应用等缺点;而注入法存在着物料搅拌时会产生气体或放热,且为了保证混合均匀容器不能充满的缺点。该项目采用外部混合法。

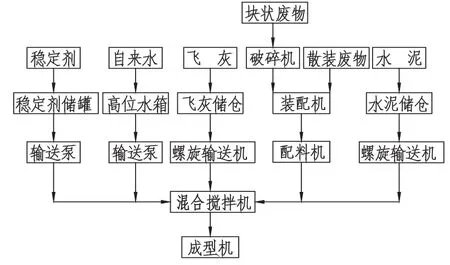

根据上述分析,确定了该项目的工艺流程(如下图所示)。

某项目水泥固化工艺流程图

需固化处理的废物采用桶装形式通过提升叉车或采用散装形式通过小型装载机送至固化车间的配料机。配料机设有料口、开启阀门和计量以及输送装置,废物经过配料机底部的皮带机输送到单斗提升机,由单斗提升机输送至混合搅拌机内。在此过程中,通过螺旋输送的水泥及通过泵输送的药剂和水同时加入混合搅拌机,而后在搅拌机中混合均匀,充分反应后的混合物料卸出后进入自动砌块成型机内成型,并在养护厂房内养护,经检测达到填埋要求后运至安全填埋场进行填埋。出料检测不达标的废物,应重新处理。

集中控制室根据输入搅拌机的废物种类、重量和实验室稳定化/固化试验初步确定的固化剂、稳定剂配比,分别向水泥、飞灰、自来水和稳定剂溶液计量泵发送计量指令,向搅拌机加入固化剂和稳定剂。水泥和飞灰用运输车上自带的设备送入储罐,经计量后采用螺旋给料机送至搅拌机,计量信息输送至控制室;已配制好的稳定剂溶液采用计量泵输送至搅拌机,固体稳定剂经称量后直接加入搅拌机。作业顺序为先加稳定剂,后加固化剂。考虑到稳定剂种类的变化,配备了1个备用的稳定剂制备槽和1台输送泵。

目前,该项目已经过试运行,整套系统运行较为稳定,危险废物固化后的检测结果显示,可满足安全填埋标准,可送至填埋场填埋。虽然该整套固化系统运行稳定,但也存在一些问题,主要如下:

(1)自动化水平还有待提高。该项目的固化系统中,飞灰等废物的进料、稳定剂配制、水泥添加、成型养护等环节需要人工操作的地方较多,劳动强度较大,需要进一步提高其自动化水平。

(2)固化成本较高。固化过程中需要采用大量的水泥和稳定剂,耗用材料较多,导致单位飞灰处理成本较高。

(3)固化后的废物仍需要填埋。在国内土地供应日益紧张的情况下,这种飞灰处理方式在一定程度上会造成了土地资源的浪费。

(4)危险废物经过固化后,成型品浸出的毒性虽然能够满足填埋标准,但在长期填埋后,重金属等有害成分在适当的条件下仍可能重新溶出,仍会对环境造成威胁。

5 结语

[1]国家环境保护部.2010年中国环境状况公报[R].2011.

[2]张瑞娜,赵由才,许实.生活垃圾焚烧飞灰的处理处置方法[J].苏州科技学院学报:工程技术版,2003,1 : 22-29.

[3]邓燚超,李建新,袁镇福.垃圾焚烧飞灰的无害化处理技术[J].电站系统工程,2007,4 : 1-4.

[4]聂永丰.三废处理工程技术手册(固体废物卷)[M].北京:化学工业出版社,2000.

Research and Engineering Practice of Fly Ash Solidification Technology for Hazardous Waste Incineration

ZHANG Shao-kun

X705

A

1006-5377(2012)03-0016-04