高效粉煤灰分选系统的设计与应用

邱生祥

(福建龙净环保股份有限公司,福建 龙岩 364000)

高效粉煤灰分选系统的设计与应用

邱生祥

(福建龙净环保股份有限公司,福建 龙岩 364000)

粉煤灰分选是一种实用技术,从分选机的原理出发,设计合理的分选机结构,选择合理的系统布置和参数能够保证分选的高效率。文中还着重对分选系统的防磨措施、工艺设计、调节方法、分选效率作了详细的描述。对实际应用项目的设计、安装调试、运行测试等内容做了介绍,并验证了本分选系统的调节手段多样、方便,效率高达85%以上。

粉煤灰;分选机;效率;系统设计;工程应用

概述

燃煤电厂产生的粉煤灰的综合利用,既有利于环境保护,又能创造良好的经济和社会效益。随着除尘干灰综合利用的发展,市场对灰的品质要求也在不断提高,从除尘器直接收集的原灰已不能满足市场要求,而需经过分选等方式进行粗细分离才能生产出高等级、更有利用价值的细灰。

生产细灰的方式目前有保持原灰形态直接进行粉煤灰分选方式,也可采用磨机进行磨细处理的方式。其中直接采用分选进行粗细灰分离的较多,该方式能保持粉煤灰的火山灰的形态性能,对发挥粉煤灰的活性更具优势。

粉煤灰分选是一种实用技术,从分选机的原理出发,设计合理的分选机结构,选择合理的系统布置和参数能够保证分选的高效率。

分选系统在国外发达国家早已被广泛使用,我国于20世纪90年代中期开始使用,当时主要是引进了几套美国GE公司的分选设备。为满足市场需求,国内不少企业自主开发了分选设备,目前已成功应用于我国的粉煤灰综合利用事业,但普遍存在分选效率低、设备使用寿命短、能耗大的缺陷。因此开发出一种高效分选系统符合当前粉煤灰综合利用的发展趋势[1-10]。

1 分选系统简介

粉煤灰分选系统是以高压离心风机作为输送及分选的动力源,即利用离心风机的抽吸作用,在系统管道内形成一定的真空气流,使燃煤锅炉产生的飞灰,经输灰管道随气流输送至分选机将粗灰从气流中分离而排入粗灰库,再经高效旋风除尘器和/或布袋除尘器将细灰分离后落入细灰库,净化后的空气则经高压风机进行循环,系统形成闭环运行,也有采用开环设置的,即净化达标后的空气经高压风机直接排空。

粉煤灰分选系统适用于粉煤灰分选的离心式分选系统,其主要设备组成有高压离心风机、分选机、旋风分离器、锁气取样阀等。

目前粉煤灰分选系统是以混凝土掺合料用粉煤灰等级划分标准(GB1596-91)为原则进行设计,并运用到相关领域。

2 分选机的开发

2.1 分选机原理

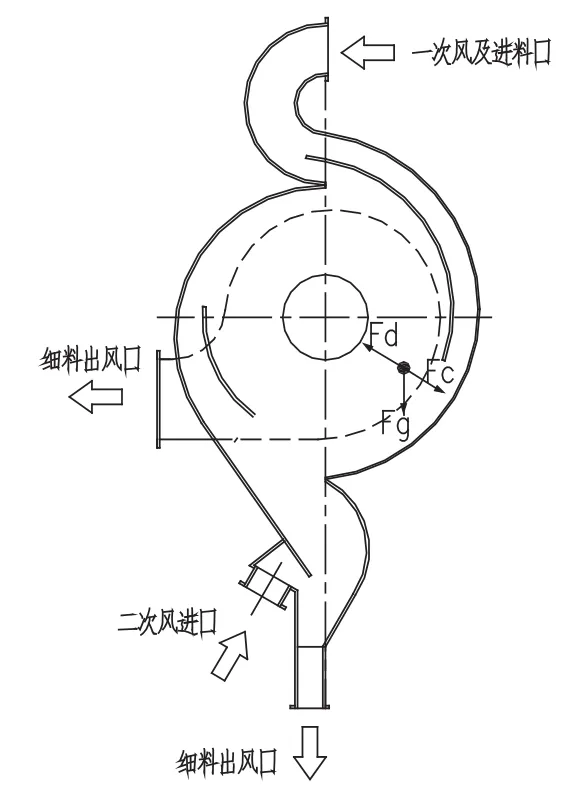

离心分选机的工作原理类似旋风除尘器的原理,携带物料的气流以一定的速度从分选机一次进风口进入,经急转弯处的离心力和内部挡板的作用,使之初步分离。二次风由底部入口进入,粗颗粒由重力作用使之沉降在分选机底部,而中等和细颗粒随涡流螺旋轨迹运动,颗粒主要受到重力Fg、离心力Fc与气流曳力Fd的作用(如图1所示)。较细的颗粒由于Fd>Fc而向内运动,由分选机中部两侧排出,经旋风分离器收集成为细产品;较粗颗粒由于Fc>Fd而向外运动,在周边处减速,受重力作用而沉降在分选机底部。

图1 分选机外形及颗粒受力示意

2.2 分选机与分级粒径

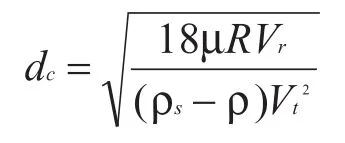

颗粒在离心力场中主要受到重力Fg、离心力Fc和气流曳力Fd的同时作用,其中重力可忽略不计。当颗粒所受离心力Fc大于气流曳力Fd时即被分离,否则就被气流带出,由离心力和气流曳力平衡获得的分级粒径dc为:

式中:R — 旋转涡流的半径;

Vr、Vt— 分别为旋转涡流的径向和切向速度;

ρs、ρ— 分别为粉煤灰和气体的密度。

代入分选机的蜗壳结构参数和系统运行参数后,则分级粒径dc的关系式如下式:

dc∝k·Q·Dk

式中:Q — 系统风量;

Dk— 涡流孔板直径;

k — 结构常数。

由上式可知:

(1)分级粒径的大小与分选机涡壳的结构、涡流孔板直径、系统风量有关。

(2)对指定的分选机而言,结构常数基本为定值,仅仅可调节挡板位置以改变涡流的大小及强度。

(3)系统风量Q是可变量,对分级粒径的调节起主要作用,而风量调节非常简单方便,只需调节系统管道的阀门开度即能达到调节风量的目的。

(4)涡流孔板直径对分级粒径的影响较大,只需更换不同的孔板直径就能调整分级粒径。但涡流孔板不能在线更换调整,必须停止生产后才能进行更换调整,因此开发分选机时必须重点把握孔板的设计。

2.3 结构设计

按以上原理,建立数学模型,通过计算机模拟仿真,并吸取国内外同行的优点,研发了分选机的涡壳结构,通过反复试验,最终确定了涡壳尺寸,并通过结构设计,开发了5~50t/h全系列的分选机。该分选机的分级粒径可在30~45μm之间调节。

2.4 防磨措施

粉煤灰的主要成分SiO2的硬度高,对设备的磨损强,因此含尘气流对分选机的入口、内部挡板等部位的磨损是非常严重的,分选机必须采取防磨处理。由于磨损与气流速度的三次方成正比,因此降低分选速度是有效减少磨损的手段,分选机的进口设计风速控制在18~25m/s之间,在保证分选细度及效率的前提下,尽量降低风速。另外,还对设备内易磨损部分采用热喷涂或内衬刚玉,保证了设备的使用寿命。

3 分选系统设计

分选系统的布置相对灵活多样,主要有闭路系统和开路系统。由于闭路循环系统具有减少含尘气体排放对环境的污染、避免含湿气体进入管道循环系统从而提高分选效率及降低等级灰的含水率等优点,因此主要开发系统采用闭路系统。闭路系统亦有在原灰库侧集中布置及在原灰库顶布置两种方式,并根据场地情况可决定是否布置二次除尘器等设备。这些典型系统工艺可根据各项目现场的情况和成品灰库需求的大小灵活布置。

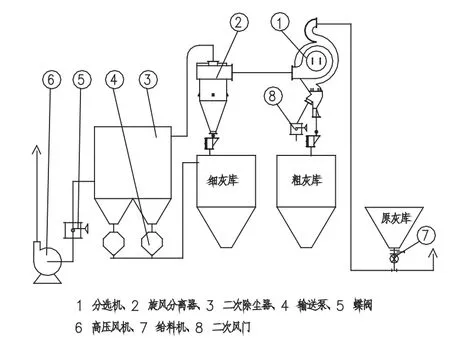

3.1 开路系统布置

原灰与系统管道中的气体均匀混合进入分选机进行分选,分选的粗灰直接排入粗灰库储存;分选的细灰进入旋风分离器进行灰气分离,收集的细灰直接排入细灰库储存;少量细灰和气体则进入二次除尘器除尘,收集的细灰经气力输送泵送至细灰库。经二次除尘的气体通过高压风机抽出排空,一、二次风则直接从大气引入(如图2所示)。其特点如下:

(1)分选机和旋风分离器相对灰库呈高位布置,分选后灰往低位排出。

(2)整个系统布置简单,设备占用面积少。

(3)分选机和旋风除尘器直接布置在灰库顶部,大大降低了系统工程的制作及安装费用。

(4)是否进行灰份分选可由用户自行选择,方式灵活。

(5)空气湿度将影响分选的效率。

图2 开路系统布置示意

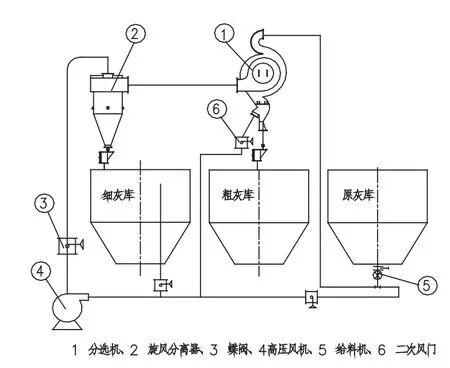

3.2 闭路库顶布置

为了系统设备布置方便及节省一次投资,在高位布置时可不配除尘器,直接采用闭路系统收集细灰,让含尘气体在系统内循环,这样可节省投资且在库顶布置方便,但对风机的耐磨要求更高(如图3所示)。其特点如下:

(1)分选机和旋风除尘器直接布置在灰库顶部,大大降低了系统工程的制作及安装费用。

(2)采用旋风分离器一级分离,省去了二级除尘设备,可降低工程造价且系统布置简单。

(3)高压离心风机采用地面低位布置,方便操作维护。

(4)采用闭路系统,分选效率不受外部气候环境的影响,空气湿度不会引起分选效率的降低。

图3 闭路系统布置示意

3.3 系统分级粒径的调节

分选系统的开发设计考虑了调节的方便性,主要的调节手段有以下方法,且只需选用其中的1~2种方法,即可确保成品灰细度达到GB1596-91粒级的要求。

(1)系统风量可通过高压离心风机进口调节风门进行调节。

(2)通过分选机的二次风门进行调节。

(3)调节分选机导流板位置。

(4)调换分选机涡流孔板。

(5)通过系统设置的调节门进行调节。

3.4 分选效率

粉煤灰分选效率指原灰中的细灰被分选出来的程度,通过对系统运行风量的优化和分选机自身结构的科学设计,本分选系统的分选效率可达85%以上。

粉煤灰分选效率的高低,以往很难用公式计算,只能按粗、细灰的装车数来粗略估算或请试验所采用仪器进行测定,加上生产的粉煤灰毕竟不是贵重产品,因此对分选效率很少认真追究。

为解决分选效率的计算问题,必须作两个假设:其一分选过程中没有破碎,即分选前后,纯粗灰重量不会变化;其二假设各点取灰为同步。

效率=原灰中被分选出来的细灰重量÷原灰中细灰的含量×100%

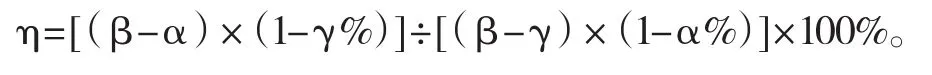

设原灰细度(筛余量)α%(细度概念以GB1596-91为标准);分选后,粗灰细度为β%;细灰细度为γ%。

经推断,效率计算的公式为:

4 系统的调试及运行

4.1 系统开车运行

(1)将高压离心风机进风蝶阀关闭,启动风机,待达到正常转速时方可开启进风蝶阀和手动给料闸阀。

(2)启动电动给料机,进入投料运行。

(3)开启细灰取样阀,取样检测分级细度是否符合要求。否则调节一、二次风流量或导流板,直至达到要求为止。

4.2 系统停车

(1)首先关闭电动给料机,停止给分选系统加料。

(2)继续运行直至灰管的粉煤灰排尽,一般管道需通风运行5min以上。

(3)停运高压离心风机,关闭进风蝶阀和调风门。

4.3 注意事项

(1)停车前应排净输灰管内灰分,以免结团堵塞。

(2)临时停运或停运时间不长时可不停运高压离心风机。

(3)当原状灰颗粒级配变化时,分选机的导流板和二次风阀门开度应重新调整,直至分级细度达到要求为止。

(4)当系统阻力急剧增大时,可判断为管道堵塞,必须马上停止给料运行,并对管道进行疏通。

5 工程应用

5.1 工程概况

信阳电厂2×300MW机组,配套双室三电场电除尘器,建有原灰库、粗灰库和细灰库,粉煤灰采用正压浓相气力输送系统输送至原灰库储存。要求新上处理原灰能力达到40t/h的分选系统,采用库顶布置的闭路系统。

5.2 系统设计

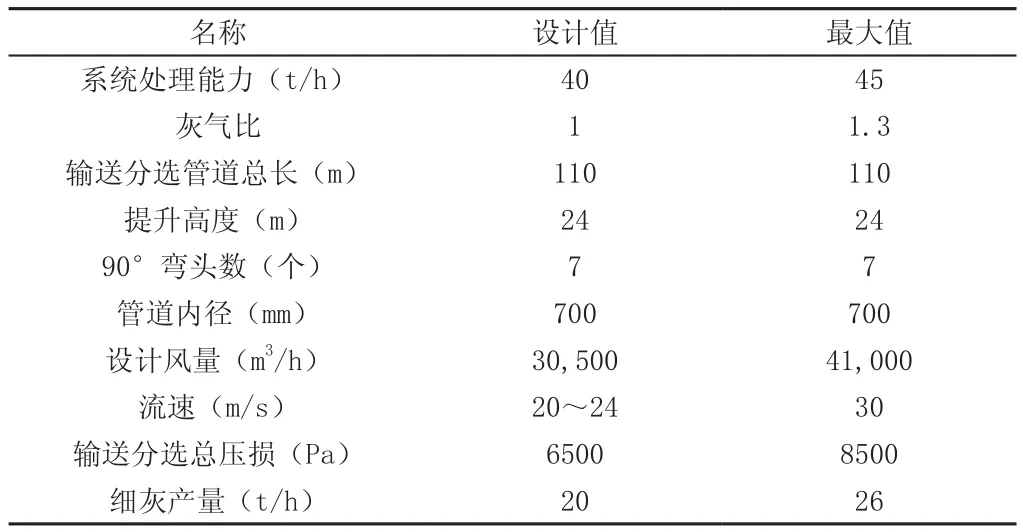

(1)系统主要设计参数(见表1)。

表1 设计参数汇总

(2)系统工艺流程

原灰库的粉煤灰通过变频给料机均匀给料,经输灰管道随气流输送至顶灰库,通过分选机将粗灰从气流中分离排入粗灰库,再经高效旋风除尘器将细灰分离后落入细灰库内集中储存加以综合利用,少量细灰和空气流则由风机排入管道进行循环,部分乏气排入灰库经库顶布袋过滤排空。系统工艺流程如图4所示。

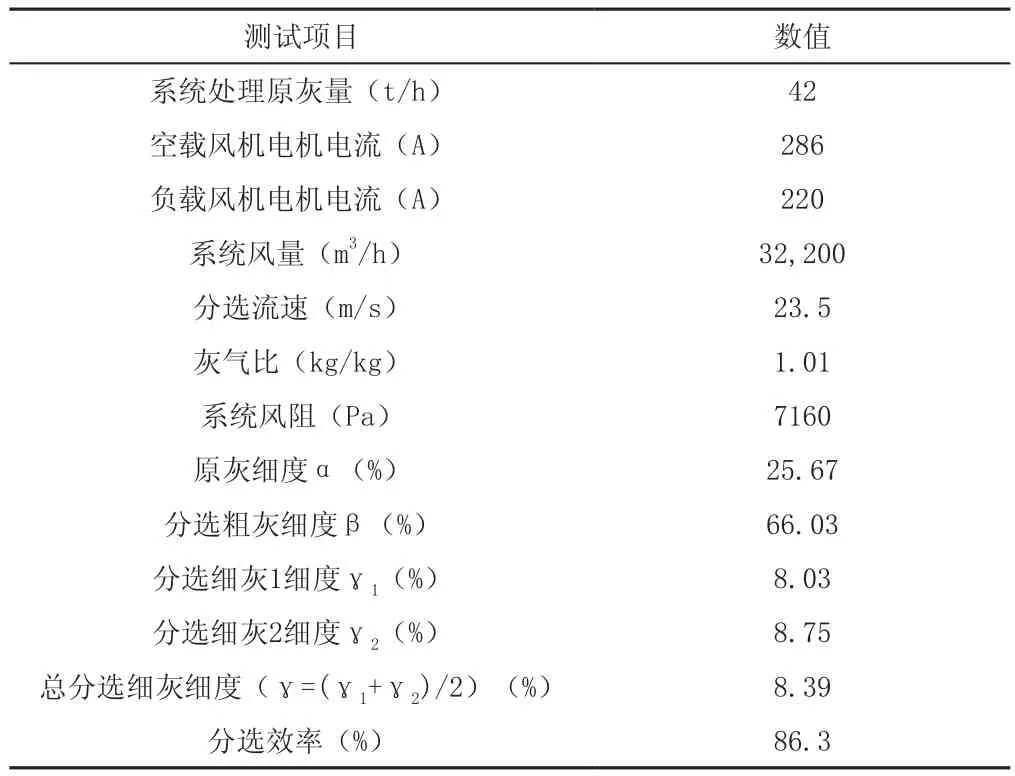

5.3 系统运行情况

该系统于2007年12月安装完毕并投入试运行, 2008年5月对系统进行了性能测试,分选细度达到粉煤灰Ⅰ级灰的标准,平均分选效率达到86.3%,其它有关性能测试数据详见表2。该系统稳定运行至今,一直保持高分选效率,电厂运行时段每隔2小时的细度监控测试表明:该系统的分选细度偏差值一直保持小于10%,完全满足了Ⅰ级灰的生产要求。

表2 测试数据汇总

6 结语

粉煤灰是燃煤电厂产生的固体废物,弃之为害,用之为宝。本文阐述的分选系统效率高达85%以上,对分级粒径有多种调节手段,能方便地分选出Ⅰ、Ⅱ级灰,且系统布置灵活,能适应不同的应用场合,是处理粉煤灰的首选途径之一,具有显著的社会和经济效益。

[1]邱生祥.负压直抽式分选系统在华能济宁电厂的应用[J].水利电力机械,2006,28(5):12-14.

[2]钱觉时,施惠生.粉煤灰的分选技术[J].粉煤灰综合利用,2004(2):29-32.

[3]孙一坚.简明通风设计手册[M].北京:中国建筑工业出版社,1997.

[4]DL/T5142-2002火力发电厂除灰设计技术规程[S].

[5]雷学丽,王志敏.锅炉粉煤灰分选系统改造[J].吉林电力,2005(3):13-14.

[6]吴晓,江雪梅.2×300MW机组粉煤灰分选系统的分析与改进[J].电力系统自动化,2002,26(19):74-77.

[7]刘玉堂.粉煤灰分选设备性能及其在电厂中应用的效益分析[J].黑龙江电力,2004,26(6):18-21.

[8]范仁东.气力除灰阀门磨损原因和对策[J].除灰技术,2009(2):25-29.

[9]许华.大型机组电厂除灰渣系统设计优化和节能降耗[J].电力建设,2007,28(12): 82-85.

[10]陈宏勋.管道物料输送与工程应用[M].北京:化学工业出版社,2003.

Design and Application on Coke Breeze Classification System with High Efficiency

QIU Sheng-xiang

(Fujian Longking Co., Ltd, Longyan Fujian 364000, China)

The coke breeze classification is one of practical technology, with the suitable structure and system design,the high efficiency can be achieved. The paper not only focuses on the anti-wearing, process design, adjusting technology and efficiency of classification system, but also describes the application on project design, erection, pre-commissioning and commissioning. The variable and convenient adjusting method for classification system is proved and the efficiency can be achieved at 85%.

coke breeze; selector; efficiency; design of system; application of engineering

TM621

A

1006-5377(2012)03-0011-05

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)