采空区稳定性分析及安全性判定

何林松

(湖南省郴州市桂阳县煤炭局, 湖南桂阳县 424400)

采空区稳定性分析及安全性判定

何林松

(湖南省郴州市桂阳县煤炭局, 湖南桂阳县 424400)

为掌握某矿山井下采空区的安全性状况,在前期现场空区探测的基础上,建立了空区赋存地质模型,对采空区的稳定性进行了分析,得到了矿体开挖后采空区周边围岩中的应力、位移分布情况,并结合容许极限位移量破坏判据对采空区的安全性进行了判定。结果表明:矿山现有的80个空区中,有39个空区存在破坏现象,甚至出现大规模的破坏诱发地表塌陷范围的继续扩大。

采空区;空区探测;数值模拟;安全性判定;稳定性分析

西部某矿山矿床主要为铜矿体,采矿方法主要为浅孔留矿法,经过几年的回采,在井下5个中段均形成了大量的未处理采空区,部分采空区已经坍塌,并且在地表出现了大面积的塌陷坑。随着回采工作的进一步推进,如不处理井下的采空区,在爆破、运输等井下生产扰动影响下,采动裂隙将继续发展,地表的塌陷范围势必进一步扩大,严重时甚至造成附近河流断流和透水事故,已严重影响矿山及周边居民的安全、生产。因此,开展地下采空区围岩稳定性的安全评价研究显得尤为重要。

本文结合我国西部某矿山的井下开采现状,通过CMS三维空区探测获得了空区赋存的实际形态,并结合相关的地表地层数据,建立了地下采空区及地表地层的三维模型,运用三维有限元软件进行空区稳定性分析和安全性判定,为矿山井下采空区的治理方案设计提供理论依据。

1 数值模拟计算

1.1 数值模型及参数选取

结合矿山生产的实际情况,对井下5个中段现有的80个空区进行CMS三维空区探测,将实测数据以及地表地层数据导入三维建模软件中建立的三维空间模型。

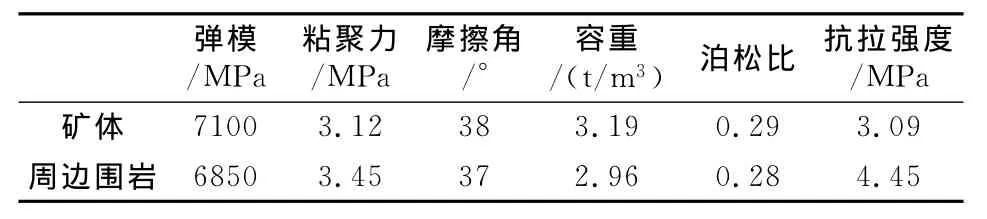

模型四周及下边界按照开采的影响范围确定,上边界为地表,总体尺寸为1260m×1060m×600 m,模拟的主要载荷为岩体自重应力。数值模拟计算选取的矿体、围岩力学参数见表1。

1.2 数值模拟计算结果及分析

1.2.1 空区位移分析

表1 矿岩力学参数

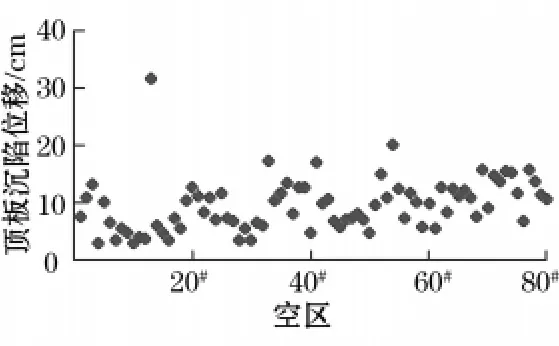

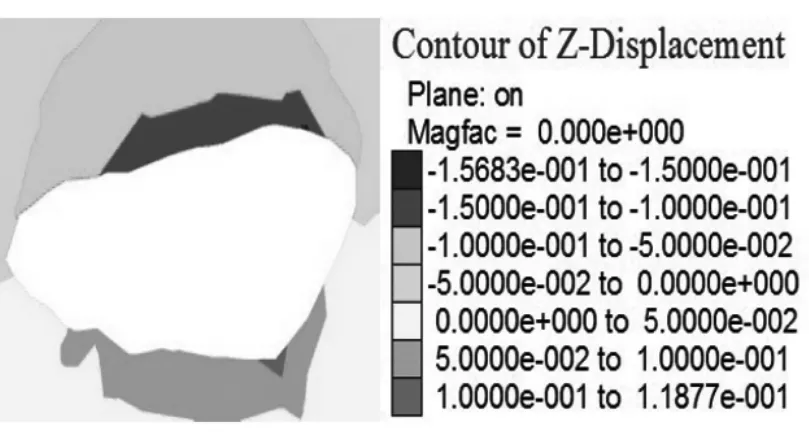

根据数值模拟结果,各空区顶板的最大沉陷位移如图1所示,其中73#空区在矿体开挖后周边围岩的位移场分布见图2。由图1、图2可知,在空场法开采矿体后,由于未对采空区进行及时处理,采空区的形成扰动了地质体的外部环境,原岩中的初始地应力重新分布转移,空区周边围岩及地表岩土层以采空区为导向空间,发生了指向采空区的岩体移动,导致空区顶板在自重及上覆岩层的作用下产生连续的移动和变形,且各空区顶板的最大沉陷位移随空区形态、暴露面积的不同而不同。

图1 各空区顶板最大沉降位移

图2 73#空区最大沉降位移

计算结果表明,在现有的80个采空区中,沉陷位移大于10cm的空区有39个,沉陷位移为5~10 cm的有29个,沉降位移小于5cm的空区有12个,其中沉陷位移小于10cm的空区主要为采空区体积、顶板暴露面积相对较小、顶板形态为拱形或埋深较小的空区。

1.2.2 空区应力分析

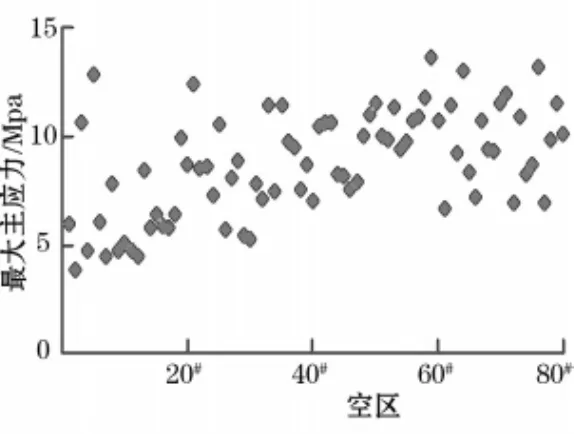

图3、图4是现有空区条件下,各空区潜在危险截面的最小主应力、最大主应力统计图。从图3可看出,矿体开挖后形成的采矿空间对矿房顶底柱及矿柱的应力环境改变较大,且由于各空区赋存的实际空间位置、空区形态及开挖后的应力场分布等条件不同,各空区的最小主应力值分布较散乱,少数空区最小主应力为正值,表明在空区周边围岩中存在拉应力区,但最大值均在0.5MPa以下。由图4可知,采空区的存在使得空区周边矿柱中出现压应力集中,最大值达13.65MPa。

图3 各空区最小主应力示意

图4 各空区最大主应力

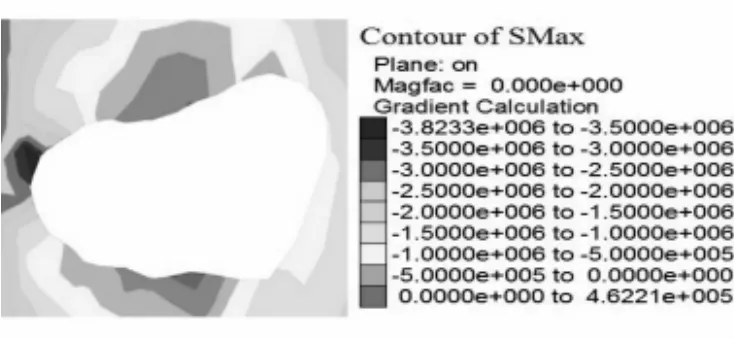

图5、图6是73#空区的矿体开挖后周边的应力场分布情况。由图可知,由于采用空场法开采矿体后未采取相关措施控制顶底板及周边围岩的岩体移动,采空区直接悬空顶板的部分自重应力传递到周边未采动的岩体,使得顶板发生类似弹性恢复那样的膨胀变形,在顶板岩层形成减压区,造成顶板出现拉应力区,而两帮围岩由于受顶板传递的上覆岩体自重应力形成增压区,使得矿柱中存在明显的压力集中,其最大拉应力、最大压应力值分别为0.5,10.9MPa。

图5 73#空区最小主应力

图6 73#空区最大主应力

2 采空区安全性判定

采矿与岩土工程领域中的岩体破坏判据主要有岩石强度理论及容许极限位移量破坏判据等。根据数值模拟计算结果,采空区周边围岩中的最大压应力及最大拉应力值均在岩体的极限强度范围内,而采场顶板的位移量较大,因此采用容许极限位移量破坏判据对采空区的安全性进行判定。

容许极限位移量是指在采场硐室不产生有害松动以及地表不出现有危害的开采沉陷的条件下,从采场开挖到变形稳定为止,采场围岩顶板或底板最大容许的下沉量或底臌量。根据矿山地下采场大跨度开挖不支护或零时支护条件下的实际经验,运用容许极限位移量破坏判据对该矿山井下80个空区的安全性进行判定,位移量及其空区安全性状况见表2。对于顶板沉陷位移大于10cm的空区,应立即处理;下沉位移为5~10cm的空区,若要继续使用,必须进行加固处理;下沉位移小于5cm的空区,应加强监控,并在发生险情的第一时间对其进行加固处理。

表2 采空区安全性判定结果

3 结 论

(1)结合现场CMS三维空区探测及地表地层数据建立了精确的三维地质模型,应用有限元软件分析了采空区周边围岩的应力场、位移场分布,获得了各空区矿体开挖后顶板最大沉陷位移及周边围岩的最大拉应力、最大压应力值。

(2)应用容许极限位移量破坏判据,判定了采空区的安全性状况,为后续的采空区综合治理方案研究提供了理论依据和指导。

(3)采空区安全性判定结果表明,有39个空区顶板最大下沉位移大于10cm,岩体中存在破坏现象,且有可能产生大规模破坏,甚至造成地表塌陷范围的继续扩大,需立即进行处理。

[1]石志纯,赵国彦,李发本.地下复杂采空区的探测[J].采矿技术,2005,5(4):103-104,120.

[2]寇向宇,贾明涛,王李管,等.基于CMS及DIMINE-FLAC3D耦合技术的采空区稳定性分析与评价[J].矿业工程研究,2010,25(1):31-35.

[3]陆 刚.基于CMS实测的采空区稳定性分析[J].采矿技术,2012,12(1):57-59.

[4]周科平,杜相会.基于3DMINE-MIDAS-FLAC3D耦合的残矿回采稳定性研究[J].中国安全科学学报,2011,21(5):17-22.

[5]谢文兵,陈晓祥,郑百生.采矿工程问题数值模拟研究与分析[M].徐州:中国矿业大学出版社,2005.

[6]张晓君.影响采空区稳定性的因素敏感性分析[J].矿业研究与开发,2006,26(1):14-16.

[7]赵 奎,饶运章,蔡美峰.采空区应力变化监测及稳定性分析[J].矿业研究与开发,2002,22(4):21-23.

2012-02-20)

何林松(1982-),男,湖南桂阳人,助理工程师,主要从事矿山安全管理工作。