双螺杆挤压膨化大豆模头压力对粕残油率的影响

高 扬 张兆国 赵云鹏 江连洲 李 杨

(东北农业大学工程学院1,哈尔滨 150030)

(黑龙江省农业科学院食品加工研究所2,哈尔滨 150086)

(东北农业大学食品学院3,哈尔滨 150030)

双螺杆挤压膨化大豆模头压力对粕残油率的影响

高 扬1,2张兆国1赵云鹏1江连洲3李 杨3

(东北农业大学工程学院1,哈尔滨 150030)

(黑龙江省农业科学院食品加工研究所2,哈尔滨 150086)

(东北农业大学食品学院3,哈尔滨 150030)

以单因素试验为基础,采用响应曲面设计的试验方法研究了挤压膨化工艺参数(物料含水率、套筒温度、轴头间隙、螺杆转速)对挤压机模头压力和粕残油率的影响规律。用SAS 9.1软件对试验数据进行处理并建立数学模型,并运用SPSS 17.0分析软件对所得数据进行分析,获得模头压力与粕残油率之间的相关性。结果表明:挤压膨化工艺参数对模头压力的影响程度依次为:轴头间隙、螺杆转速、物料含水率、套筒温度。对粕残油率的影响程度依次为:轴头间隙、物料含水率、套筒温度、螺杆转速。模头压力越高物料被挤出的油脂量就越多,膨化物含油率也就越低,致使浸出粕的残油率越低。

大豆 双螺杆 挤压膨化 模头压力 残油率

随着挤压设备在各领域的应用越来越广泛,许多国家相继对挤压理论进行研究[1-2]。双螺杆挤压机作为挤压加工的重要设备,由于其应用广泛、耗能低、效率高等优点,已经逐步代替单螺杆挤压机成为挤压加工的理想设备[3]。

目前,国内关于双螺杆挤压机挤压理论的探讨还不完善,双螺杆挤压膨化工艺参数对挤压过程的影响还需进行系统的试验研究[3-5]。本研究主要以双螺杆挤压机整个系统作为研究对象,以大豆为试验材料,对模头压力进行实时采集与分析,并对粕残油率进行研究,从中找出挤压膨化工艺参数对模头压力和粕残油率之间的影响,为双螺杆挤压膨化机的综合使用提供一定的试验基础。

1 材料与方法

1.1 材料

试验所用大豆品种为垦农42号(水分10.1%,蛋白质41.6%,油脂20.8%):黑龙江省农业科学院;6号溶剂油:九三油脂集团。

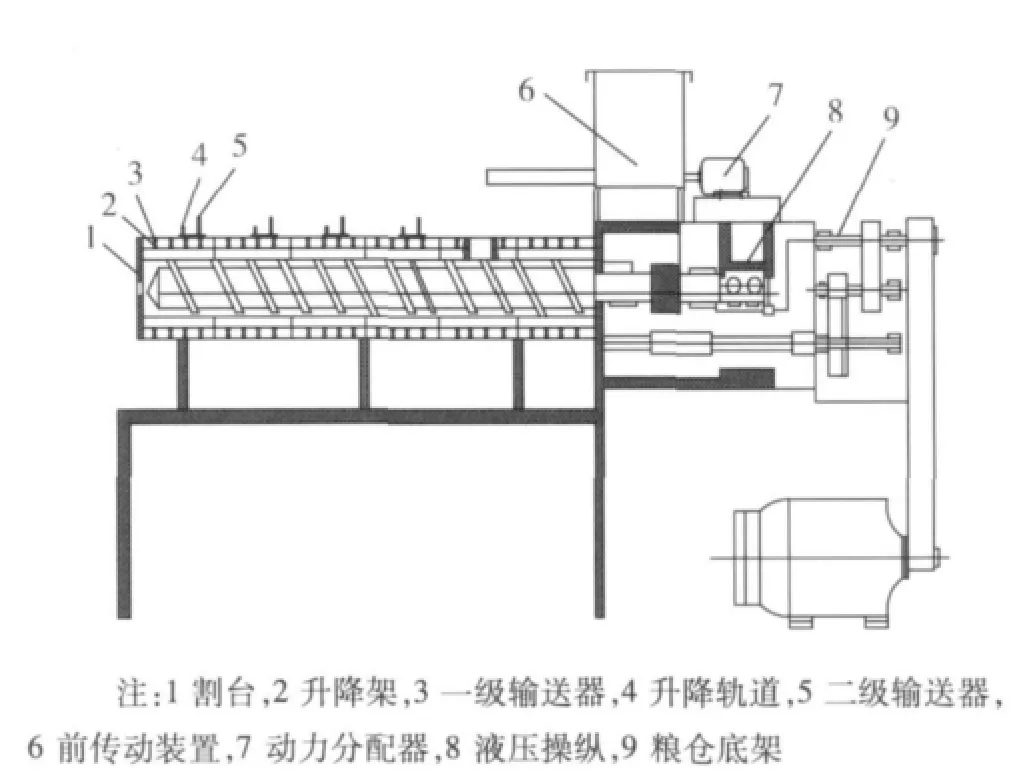

1.2 挤压膨化机

本试验采用东北农业大学工程学院自行研制的双挤压膨化机,如图1所示,挤压膨化机为剖分式结构,由套筒和两根螺杆组成,套筒共分6段,可沿轴向开合,便于清理物料。该挤压机可对模头的压力进行实时的数据采集,对机筒温度进行实时监控,且温度误差为±1℃。

图1 剖分式双螺杆挤压机

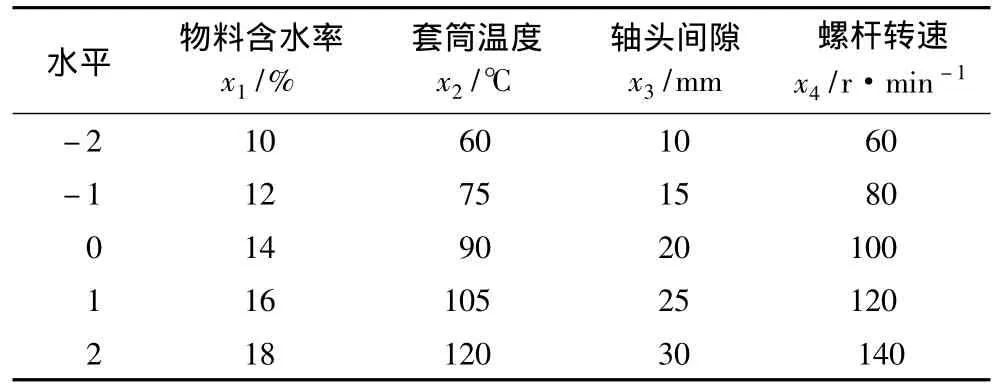

1.3 试验设计

在预备试验研究和挤压机稳定工作的基础上,采用二次旋转正交组合试验设计(36组试验)研究挤压膨化工艺参数对模头压力与粕残油率的影响(表1)。利用SAS 9.1软件分析试验结果,并用 SPSS 17.0软件对模头压力与粕残油率之间的相关性进行分析。

表1 因素水平编码表

1.4 试验方法

1.4.1 试验方法

水分的测定:GB/T 21305—2007进行测定;粗脂肪的测定:GB 2906—1982中索氏抽提法进行测定。

1.4.2 工艺流程

大豆→粉碎→称量→测量物料水分→调节物料水分→挤压膨化→浸提→干燥→脱脂豆粕

将挤压膨化后的物料分段成5 cm左右长度,并将其放入自制的油脂浸出器中,用6号溶剂油作为提取剂进行油脂浸出试验[6]。浸出时间为90 min,浸出温度为(56±1)℃。

2 结果与讨论

2.1 试验安排及结果

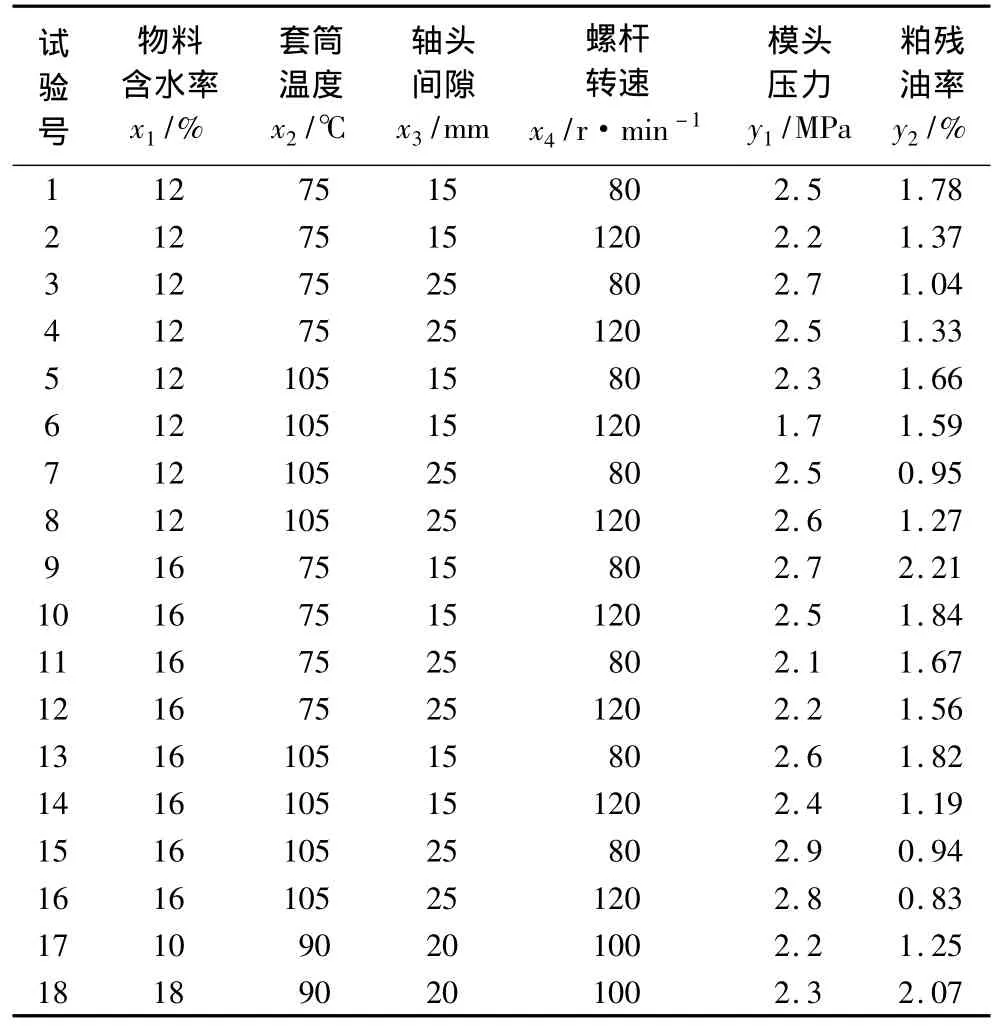

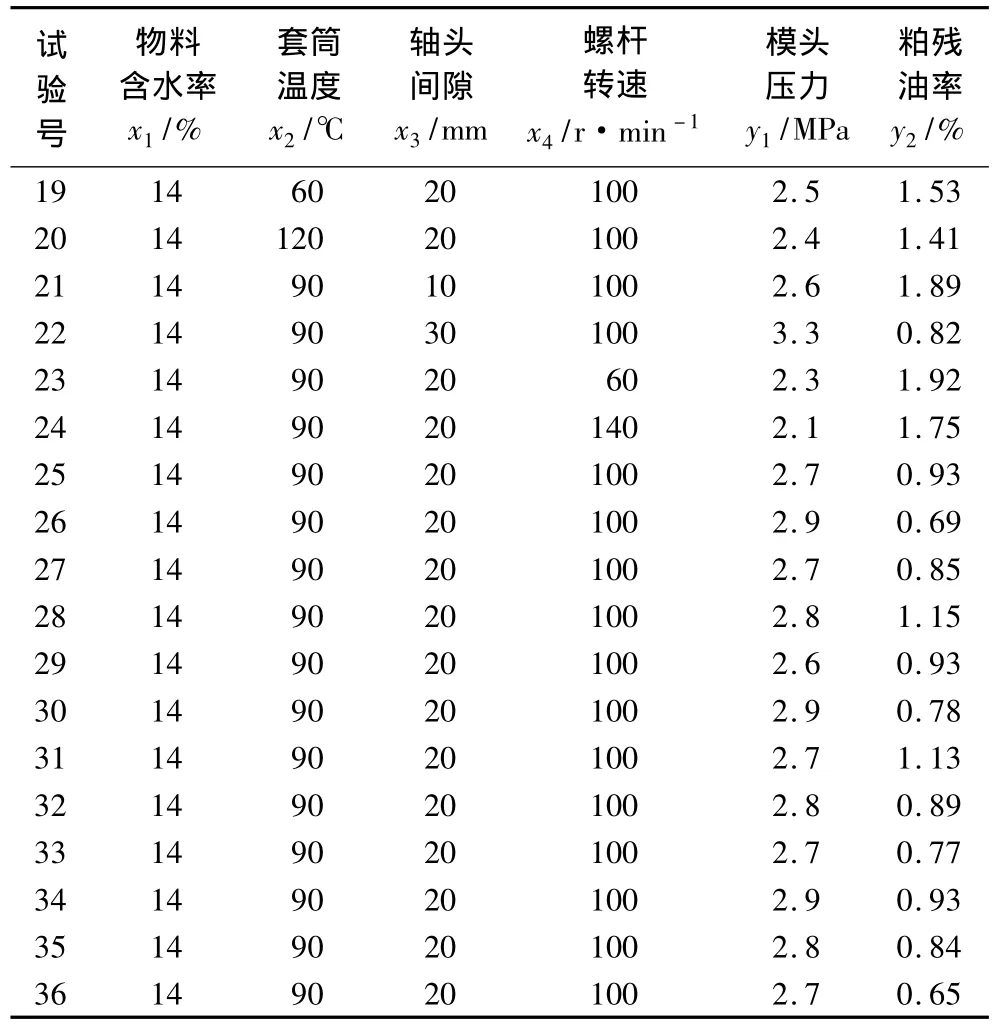

本试验应用响应曲面分析法进行优化[7]。以x1(物料含水率)、x2(套筒温度)、x3(轴头间隙)、x4(螺杆转速)4因素为自变量,以模头压力为响应值y1,以粕残油率为响应值y2,响应面试验方案及结果见表2。

表2 试验方案及试验结果

续表2

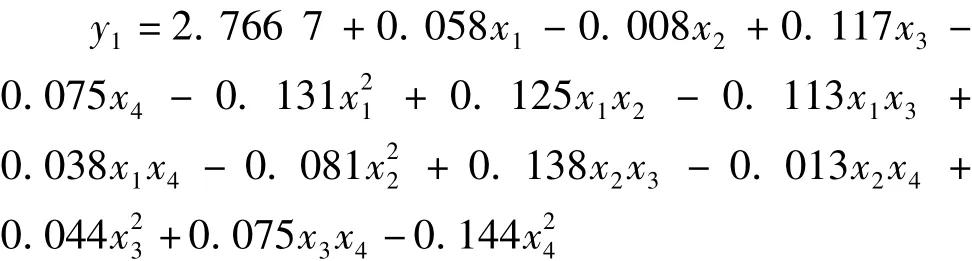

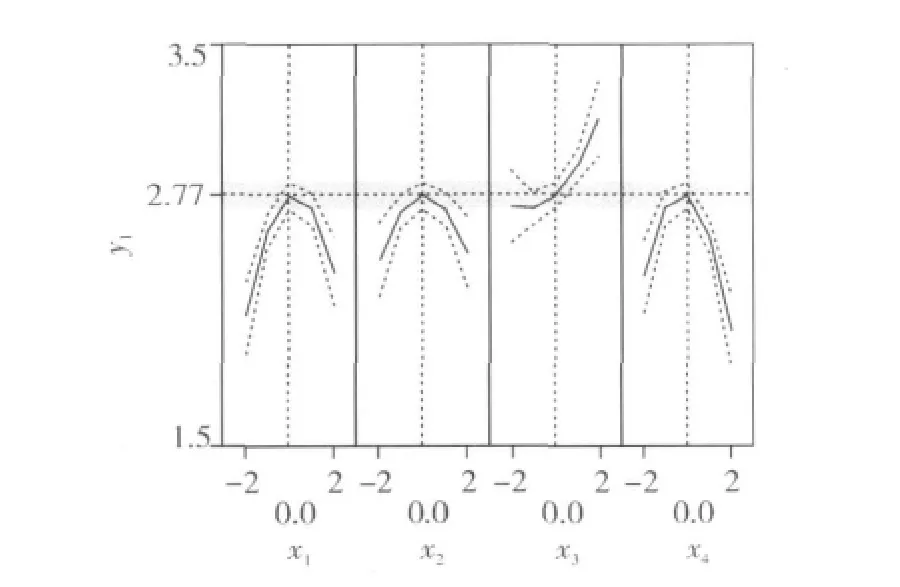

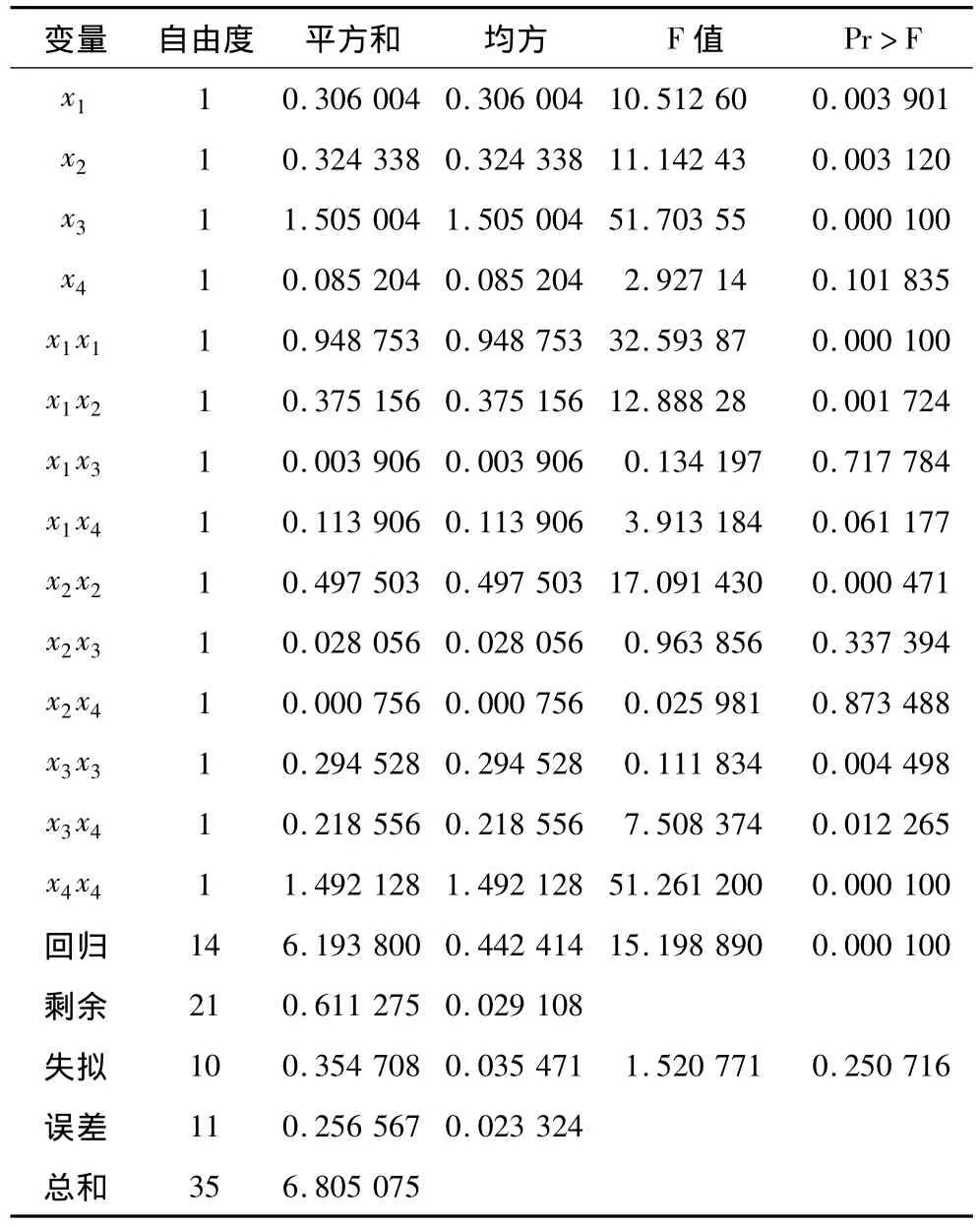

根据表3中F值大小可得到,各因素对模头压力的影响程度的主次关系为:x3>x4>x1>x2,即轴头间隙>螺杆转速>物料含水率>套筒温度。由于各因素对模头压力的影响不是简单的线性关系,为了更明确各因素对模头压力y1的影响,通过SAS 9.1软件进行数据分析,建立二次响应面回归模型为:

表3 回归与方差分析结果

表3分析表明,用该回归方程描述各因素与模头压力之间的关系可以看出:F失拟=2.071<F0.05(10,11)=2.85,失拟项不显著;F回归=14.146 > F0.05(14,21)=2.20,回归项显著。说明试验设计所获得的数学回归模型与试验结果拟合良好,自变量与响应值之间线性关系显著。

图2 各因素对模头压力的降维分析图

由图2可以看出各因素对模头压力的影响规律。模头压力随物料含水率x1的增大先增加后减小,其原因是水分相当于粘合剂使物料结合[8],水分过低,不利于物料的结合,压力较低;但水分过高物料被润滑,容易挤出,因此使压力减小。模头压力随套筒温度x2的增加先增加后减小,随着温度的升高,物料的膨化程度变好,压力逐渐增大;但温度过高,物料黏度降低,阻力减小,容易挤出[9],压力减小。模头压力随轴头间隙x3增加而增加,其原因是间隙越大,物料越难挤出,其在模头堆积压实,致使压力增大。模头压力随螺杆转速x4增加先增加后减小,转速增加,物料迅速堆积模头,模头压力增大;但转速过大,物料在腔体内的滞留时间大大减小,物料起不到膨化作用,导致压力降低。

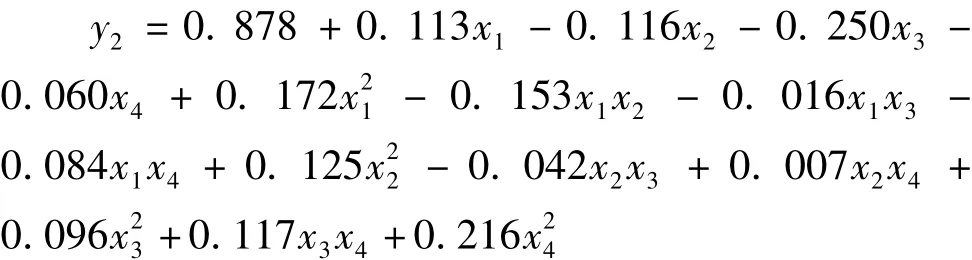

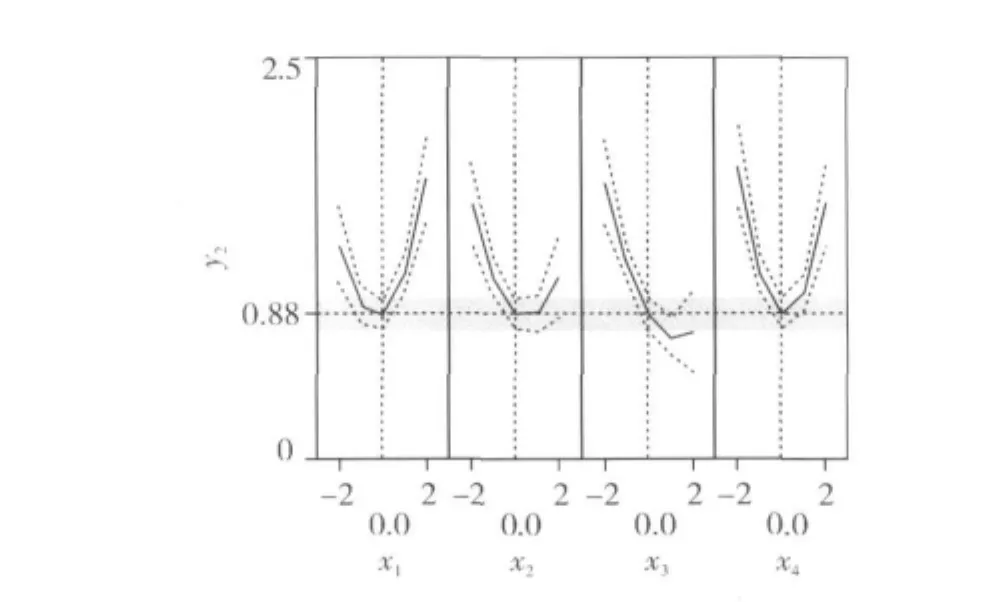

根据表4中F值的大小可得到,各因素对粕残油率的影响程度的主次关系为:x3>x1>x2>x4,即轴头间隙>物料含水率>套筒温度>螺杆转速。由于各因素对粕残油率的影响不是简单的线性关系,为了更明确各因素对粕残油率y2的影响,通过SAS 9.1软件进行数据分析,建立二次响应面回归模型为:

表4的方差分析表明,用该回归方程描述各因素与粕残油率之间的关系可以看出:F失拟=1.520 771<F0.05(10,11)=2.85,失拟项不显著;F回归=15.198 89 >F0.05(14,21)=2.20,回归项显著。说明试验设计所获得的数学回归模型与试验结果拟合良好,自变量与响应值之间线性关系显著。

表4 回归与方差分析结果

图3 各因素对粕残油率的降维分析图

由图3可知各因素对粕残油率的影响规律。粕残油率随物料含水率x1的增大先减小后增大,因随着水分升高,物料在高温高压条件下被挤出,随即降至常温常压,水分蒸发,致使膨化物表面形成孔道[9],所以粕残油率下降;但水分过高,物料容易结团,不利于溶剂的渗入,粕残油率升高。粕残油率随套筒温度x2的增加先减小后增大,因为随着套筒温度的升高,物料在机筒内被加热,物料中油脂的凝聚作用增加,便于溶剂浸出油脂,所以粕残油率较低[10];但温度过高,膨化物容易糊化,不利于油脂的浸出,造成粕残油率升高。粕残油率随轴头间隙x3增加而减小,其原因是轴头间隙越大,物料在模头处堆积压实,致使腔体内压力增大,油脂被大量挤出,膨化物的含油率降低,所以粕残油率较低。粕残油率随螺杆转速x4增加先增大后减小,随着转速增加,物料受到的剪切力增大,导致细胞破坏,油脂从细胞内流出,利于油脂的浸出,所以粕残油率较低;但转速过大,物料在腔体内的滞留时间大大减小,细胞还未来得及破裂就被挤出,不利于浸出,所以粕残油率有所升高[8]。

2.2 模头压力与粕残油率之间的关系

通过SPSS 17.0数据分析软件对模头压力与粕残油率之间存在的相关性进行检验,根据表5的相关性分析可知,模头压力与粕残油率之间存在负相关关系,且相关系数在0.01的显著水平(双边检验)上都非常显著[11]。

表5 相关性分析

3 结论

3.1 挤压膨化工艺参数对模头压力的影响程度依次为:轴头间隙、螺杆转速、物料含水率、套筒温度。其中模头压力随着物料含水率、套筒温度、螺杆转速的增加,呈现出先增加后减小的趋势;模头压力随着轴头间隙的增加,呈现出增加的趋势。

3.2 挤压膨化工艺参数对粕残油率影响程度依次为:轴头间隙、物料含水率、套筒温度、螺杆转速。其中粕残油率随物料含水率、套筒温度、螺杆转速的增加,呈现出先减少后增加的趋势;粕残油率随着轴头间隙的增加,呈现出减小的趋势。

3.3 模头压力与粕残油率之间存在负相关关系,模头压力越高物料被挤出的油脂量就越多,膨化物含油率也就越低,从而浸出粕的残油率越低。

[1]Meuser F,Gimmler N.A system analytical approach to extrusion[M]//JOZEF L.Food Extrusion Science and Technology.New York:Marcel Dekker Inc,1992,619 -631

[2]M A Williams.Extrusion preparation for oil extraction[J].INFORM,1995,6(3):289 -293

[3]杨绮云,李得溥,徐克非.操作参数对双螺杆挤压机挤压效果影响的研究[J].食品科学,2001,22(2):14 -17.

[4]俞微微,王勇,路红波,等.双螺杆挤压蒸煮中过程参数与系统参数关系的研究[J].大连水产学院学报,2006,21(2):141-143

[5]王玉德,盛春志,刘景斌.双螺杆挤压机系统的模拟研究[J].包装与食品机械,2004,22(3):4 -7

[6]张敏.挤压膨化油菜籽浸油工艺的试验研究[D].哈尔滨:东北农业大学,2004

[7]文东辉.基于响应面法挤压膨化效果的最优化[J].粮油加工与食品机械,2000,26(2):8 -10,13

[8]潘小莉.双螺杆挤压膨化大豆浸油预处理工艺的试验研究[D].哈尔滨:东北农业大学,2009

[9]孟爽.大米挤压膨化的试验研究[D].哈尔滨:东北农业大学,2009

[10]陈玉芳.挤压膨化加工对大豆浸出性能的影响[J].中国油脂,2004,20(10):18 -19

[11]贾丽艳,杜强.SPSS统计分析标准教程[M].北京:人民邮电出版社,2010.

Effects of the Pressure in the Die on Residual Oil Ratio when Soybean Extrusion Cooking by Twin-Screw Extruder

Gao Yang1,2Zhang Zhaoguo1Zhao Yunpeng1Jiang Lianzhou3Li Yang3

(Engineering College of Northeast Agricultural University1,Harbin 150030)

(Food Processing Institute Helongjiang Academy of Agricultural Sciences2,Harbin 150086)

(Food Science College of Northeast Agricultural University3,Harbin 150030)

Based on single - factor experiments,response surface methodology was adopted to investigate that extruding parameters(moisture of materials,barrels temperature,distance between die and shaft,and rotate speed of screw)effect on the pressure of die.Statistical analysis system(SAS)9.1 and(SPSS)17.0 were used to find regression equation and interaction of factors was analyzed.Results show that the order of the factors affect the pressure of die is distance between die and shaft,rotate speed of screw,moisture of materials and barrels temperature.However,the order of factors affect residual oil ratio is distance between die and shaft,moisture of materials,rotate speed of screw and barrel temperature.The residual oil ratio is lower along with the pressure increasing.

soybean,twin - screw extruder,extrusion,the pressure in the die,residual oil ratio

S-3

A

1003-0174(2012)04-0054-05

黑龙江省科技攻关计划(GA09B401-6)

2011-07-04

高扬,男,1984年出生,硕士,农产品加工

张兆国,男,1966年出生,教授,博士生导师,农产品加工工艺与设备研究