易切削锌–铜–镁–铝–稀土锌合金表面电镀光亮镍

周宏明,肖来荣,刘芙蓉,李艳芬

(中南大学材料科学与工程学院,湖南 长沙 410083)

易切削锌–铜–镁–铝–稀土锌合金表面电镀光亮镍

周宏明*,肖来荣,刘芙蓉,李艳芬

(中南大学材料科学与工程学院,湖南 长沙 410083)

以新型易切削Zn–Cu–Mg–Al–RE锌合金为基体,电镀得到光亮镍镀层。其工艺流程主要包括化学除油、活化、预镀镍、光亮镀镍和干燥。研究了温度、pH、电流密度、电镀时间等工艺条件对在以硫酸镍、氯化镍、硼酸和光亮剂为主要成分的镀液中所得光亮镍镀层外观的影响。电镀光亮镍的最佳工艺为:0.045 ~ 0.050 A/cm2,40 ~ 45 °C,pH = 3.9 ~ 4.1,10 min。在最佳工艺下得到的镀层总厚度约为80 μm,镀层光滑、致密、光泽度好,无针孔、麻点、起泡等缺陷,与基体结合紧密,界面存在ZnNi过渡层。

锌合金;电镀;光亮镍镀层;外观;成分

1 前言

我国高品位锌资源十分丰富,储量位居世界前列。锌合金具有良好的铸造性能、力学性能以及较低的加工成本,在目前铜资源日趋紧张的情况下,锌合金已成为一种良好铜合金替代材料[1-3]。Zn–Al系锌合金作为黄铜的替代品,从20世纪70年代末开始被研究,但由于该系列合金在使用过程中老化严重,其应用受到限制。为此,人们开发出了Zn–Cu系合金,该合金不仅具有良好的耐腐蚀和抗老化性能,而且通过添加适量的Mg、Al、Ti、Mn等合金元素还可获得良好的力学性与成形性[4-6],但该合金的切削性较差,不能满足生产的需要,虽然添加少量的低熔点元素 Pb、Sn或Bi等可改善其切削性能,但会降低合金的力学性和加工性。近年来,中南大学林高用等[7]开发出了一种添加稀土的新型易切削锌合金Zn–Cu–Mg–Al–RE,该合金具有较好的力学性、加工性和切削性,综合性能接近铅黄铜HPb59-1,可广泛应用于各种日常装饰行业,如用于制作家具配件、建筑装饰、浴室配件、领带夹等,而且可用于轴承、汽车等重要工业领域。

锌合金虽有上述种种优势,但其本身化学稳定性差,在空气中易氧化而失去表面光泽,要改善其防腐、装饰性就必须进行表面涂覆处理[8-10]。由于锌合金多以轻工产品为主,装饰性要求较高,故多利用镀层来满足上述要求。锌合金通常采用电镀镍、铜和铬起到防腐蚀和装饰的作用[11-13],而有关新型易切削锌合金Zn–Cu–Mg–Al–RE的电镀镍尚未见报道。本文采用电镀法对新型易切削锌合金Zn–Cu–Mg–Al–RE进行表面镀镍处理,研究镀液温度、pH、电流密度和电镀时间等对镀镍层力学性能的影响,优化电镀工艺参数,为该新型锌合金的研究和应用提供参考。

2 实验

2. 1 实验材料

以中南大学林高用等研制的新型锌合金为基体(φ 10 mm × 3 mm),其化学成分(以质量分数表示)为:Cu 2.54%,Mg 0.56%,Al 0.29%,La 0.052%,Ce 0.16%,Zn余量。

2. 2 工艺流程

打磨─去污粉擦洗─水洗─丙酮棉球擦洗─化学除油─水洗─活化─水洗─预镀镍─水洗─光亮镀镍─水洗─干燥。

2. 3 配方与工艺

2. 3. 1 化学除油

2. 3. 2 活化

2. 3. 3 预镀镍

预镀镍时控制NiSO4·7H2O与C6H5Na3O7·2H2O的质量比为1.0∶1.3,若太低,易产生Ni(OH)2沉淀。

2. 3. 4 光亮镀镍

2. 4 性能测定

(1) 镀前用SPM-10A型数字酸度计(浙江萧山仪器标准件厂)测定并用0.1 mol/L的稀HCl溶液调节镀液的pH。

(2) 外观评价:在自然光下肉眼观察试样表面镀层的颜色及均匀性。

(3) 用 Sirion 200型场发射扫描电子显微镜(SEM,美国FEI公司)观察样品的显微结构与形貌,并用附带的能谱(EDS)分析软件对镀层截面进行线扫描分析。

3 结果与讨论

3. 1 pH的影响

在40 °C、0.045 A/cm2下电镀10 min,研究镀液pH对光亮镍镀层外观的影响,发现pH为3.9 ~ 4.1时镀层银白光亮、平整,而pH为3.8和4.2时镀层虽也白亮,但较薄。因此,光亮镀镍的pH以3.9 ~ 4.1为宜。

3. 2 温度的影响

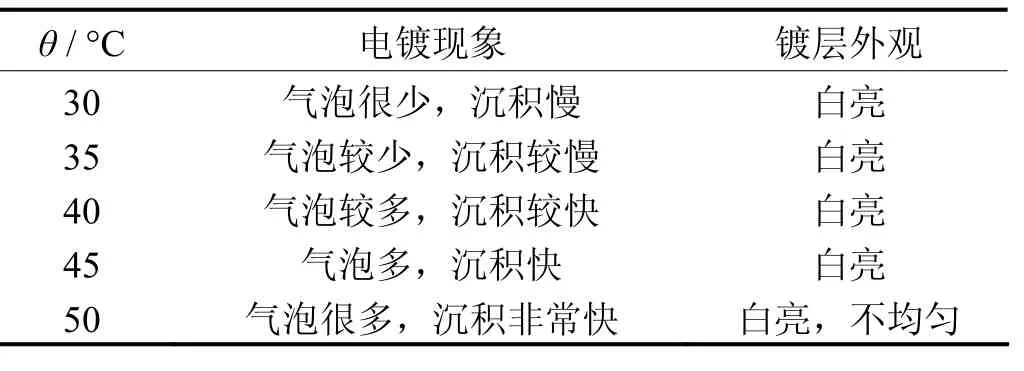

在pH = 4.0、0.045 A/cm2下电镀10 min,研究镀液温度对光亮镍镀层外观的影响。结果如表1所示。

表1 温度对电镀光亮镍的影响Table 1 Effect of temperature on bright nickel plating

随温度升高沉积速率大幅度提高,但温度过高会导致镀液稳定性下降,从而引起镀液的分解。当温度达50 °C时,随着施镀时间的延长,气泡快速冒出,溶液底部出现不溶物,且温度过高会导致镀层孔隙率增加、耐蚀性下降。温度低时,镀层的沉积较慢,影响生产效率。因此,温度以40 ~ 45 °C为宜。

3. 3 电流密度的影响

在电镀过程中必须很好地控制电流密度,电流密度过低,镀层不光亮;电流密度过高,镀层边缘易烧焦。在pH = 4.0、40 °C下电镀10 min,研究电流密度对光亮镍镀层外观的影响,结果如表2所示。

表2 电流密度对电镀光亮镍的影响Table 2 Effect of current density on bright nickel plating

电流密度过高会导致镀层起皮及烧焦,镀层发黑;电流密度过小,则镀层沉积慢,电镀时间足够长才有效果。因此,电流密度选0.045 ~ 0.050 A/cm2为宜。

3. 4 电镀时间的影响

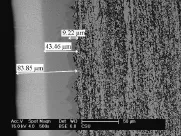

电镀时间主要影响到镀层的厚度。在pH = 4.0、0.045 A/cm2、40 °C下对锌合金基体电镀不同时间,并用扫描电镜测定对应镀层的厚度。电镀5、10和20 min时,镀层厚度分别为62.6、83.85和85.12 µm。电镀时间由10 min延长至20 min时,镀层厚度变化不大。考虑到成本问题,电镀光亮镍以10 min为佳。

3. 5 镀层的截面分析

在pH = 4.0、0.045 A/cm2、40 °C下对锌合金电镀10 min得到的光亮镍镀层,采用扫描电镜分析其截面形貌,结果如图1所示。

图1 镍镀层的截面分析Figure 1 Cross section analysis of nickel coating

镍镀层由光亮镍镀层、中性镍镀层及中性镍镀层与基体间的过渡层3层组成,3层镀层之间结合紧密,中性镍镀层与光亮镍镀层之间不存在过渡层,镀层总厚度为83.85 µm,中性镀层(包括过渡层厚度)、中性镍镀层与基体之间的过渡层厚度分别为 43.46 μm和9.22 µm,过渡层与基体之间结合致密,未见微裂纹等缺陷。

采用能谱仪对光亮镀镍层进行成分分析,结果见图2。光亮镀层中Ni含量为100%,成分均匀、一致,符合要求。

图2 光亮镍镀层的组成分析Figure 2 Composition analysis of bright nickel coating

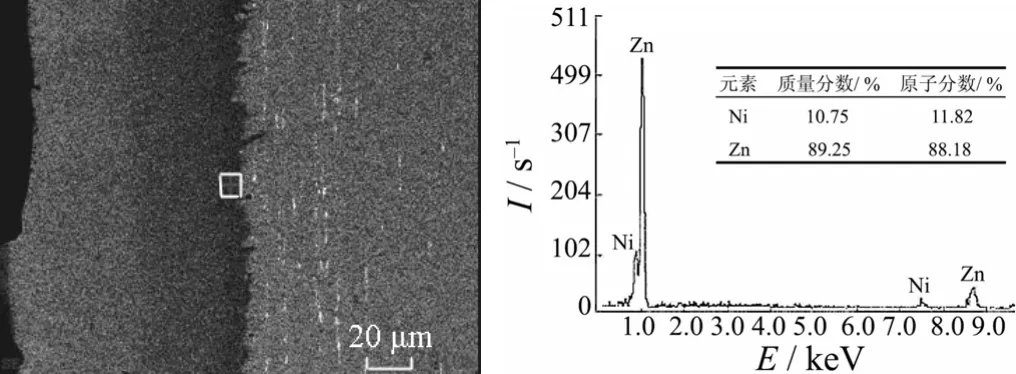

过渡层的成分分析结果如图3所示。由图3可知,过渡层的主要成分为Zn,其余为Ni。表明在电镀过程中,基体中有部分Zn溶出,与Ni共同在界面形成过渡层,过渡层的形成有利于提高镀层结合力。

图2 过渡镍层的成分分析Figure 2 Composition analysis of transition nickel coating

采用能谱仪对镀层进行线扫描分析,结果见图4。由镀层的外层向里层,元素含量变化明显,在光亮度镍层和中性镀镍层中基本不含Al和Zn元素;过渡层中Zn元素含量逐渐增加,Ni元素含量逐渐降低,由于基体中Al含量较低,分布不均匀,因此Al元素波动较大;基体中基本不含Ni,表明电镀时Ni不会进入基体。

图4 镍镀层的线扫描分析Figure 4 Linier scanning analysis for nickel coating

4 结论

(1) Zn–Cu–Mg–Al–RE合金电镀光亮镍的最佳工艺为:0.045 ~ 0.050 A/cm2,40 ~ 45 °C,pH = 3.9 ~ 4.1,10 min。在该工艺下得到的镀层总厚度为80 μm,镀层光滑、致密、光泽度好,无针孔、麻点、起泡等缺陷。

(2) 镀层可分为3层:光亮镍镀层、中性镍镀层及其与基体间的ZnNi过渡层,各镀层之间结合紧密。

[1] 郭天立, 杨如中, 陈锐, 等. 锌合金发展现状述评[J]. 有色矿冶, 2001, 17 (5): 37-40.

[2] 赵浩峰, 王玲. 铸造锌合金及其复合材料[M]. 北京: 中国标准出版社, 2002: 39-45.

[3] 田荣璋. 第6篇──锌、铅、锡及其合金[M] // 黄伯云, 李成功, 石力开, 等. 中国材料工程大典: 第4卷──有色金属材料工程(上). 北京:化学工业出版社, 2006: 431-462.

[4] 孙连翘, 田荣璋. 锌及锌合金物理冶金学[M]. 长沙: 中南工业大学出版社, 1994: 30-67.

[5] 包晓波, 黄其兴. 世界锌技术经济[M]. 北京: 冶金工业出版社, 1996: 21-110.

[6] 蔡强. 锌合金[M]. 长沙: 中南工业大学出版社, 1987: 76-99.

[7] 林高用, 曾菊花, 郑小燕, 等. Zn–Cu–Mg–Al–RE锌合金的显微组织与切削性能[J]. 中南大学学报(自然科学版), 2010, 41 (4): 1297-1302.

[8] 薛方勤, 徐瑞东, 韩夏云, 等. 锌合金表面化学镀镍新工艺[J]. 新技术新工艺, 2002 (10): 42-43.

[9] 刘贵明. 超塑性Zn–Al合金化学镀镍工艺[J]. 材料保护, 1994, 27 (5): 22-23.

[10] 唐长斌, 淦伶俐, 陈根香, 等. 锌合金压铸件化学镀镍[J]. 材料保护, 2005, 38 (1): 34-36.

[11] 奚兵. 锌合金压铸件电镀装饰铬[J]. 电镀与环保, 2005, 25 (1): 43-44.

[12] 陈天玉. 复合镀镍和特种镀镍[M]. 北京: 化学工业出版社, 2009: 1-120.

[13] 陈治良. 简明电镀手册[M]. 北京: 化学工业出版社, 2008: 13-48.

Bright nickel plating on surface of machinable zinc–copper–magnesium–aluminum–rare earth zinc alloy //

ZHOU Hong-ming*, XIAO Lai-rong, LIU Fu-rong, LI Yan-fen

Bright nickel coating was electroplated on Zn–Cu–Mg–Al–RE zinc alloy substrate through the following process flow: chemical degreasing, activating, nickel pre-plating, bright nickel plating, and drying. The effects of temperature, pH, current density and plating time on the appearance of bright nickel coating prepared from a bath mainly composed of nickel sulfate, nickel chloride, boric acid, and brightener were studied. The optimal process parameters for bright nickel plating are as follows: 0.045-0.050 A/cm2, 40-45 °C, pH 3.9-4.1, and 10 min. The coating with a thickness of ca.80 μm is obtained under the optimal parameters, which is smooth, compact and of good glossiness, without defects such as pinholes, pits, and bubbles. The nickel coating is tightly bonded to zinc alloy substrate, and there is a ZnNi transition layer close to the zinc alloy substrate.

zinc alloy; electroplating; bright nickel coating; appearance; composition

School of Materials Science and Engineering, Central South University, Changsha 410083, China

TQ153.1

A

1004 – 227X (2012) 01 – 0009 – 04

2011–07–12

2011–08–15

周宏明(1974–),男,湖南株洲人,副教授,主要研究方向为金属表面处理。

作者联系方式:(E-mail) ipezhm@yahoo.com.cn。

[ 编辑:周新莉 ]