应用三维电催化氧化技术处理高浓度焦化废水的中试研究

肖海彦,施 杰

(宝钢发展公司工厂维护部,上海200941)

1 引言

冶金焦化行业在生产过程中会产生高浓度有机物的废水,称之为EMA废水,该类废水的COD浓度高达百万ppm,如不经预处理而直接进入焦化酚氰废水站,无论是采用A/O处理工艺,还是A/A/O/O工艺,均会对系统产生冲击负荷,直接影响出水水质。本文通过使用三维催化氧化装置,在常温常压下对宝钢焦化废水进行现场中试,以考察该工艺对废水的可生化性,为此类高浓度废水的预处理提供经验。

2 三维电催化氧化技术

2.1 催化氧化技术的发展

催化氧化法改进自化学氧化法。传统的化学氧化法是在废水中加入氧化剂来氧化水中的有机物。但是仅靠氧化剂的氧化能力往往不能达到理想的氧化效果,所以使用一些辅助手段提高氧化效率,如利用高温高压等条件。但在长期研究中发现,在某些催化氧化过程中还会产生毒性更大的中间产物,这一度造成了催化氧化技术难以推广。

1958年F.J.Zimmermann提出的湿式氧化技术[1](WAO)是以空气或纯氧作氧化剂在高温(150~350℃)高压(0.5~28MPa)条件下,将废水中的难降解有机物氧化分解为小分子有机物或CO2和H2O。但在WAO技术中使用了较高的温度与压力,这给设备的制造、运行操作都带来了相当大的困难。高温高压的运行条件一直是这种技术不能推广的主要原因。

1894年Fenton发明了Fenton试剂[2],即以二价铁和双氧水混合后产生羟基自由基(·OH),·OH因其有极高的氧化电位(2.8V),其氧化能力极强,与大多数有机污染物都可以发生快速的链式反应,无选择性地把有害物质氧化成CO2、H2O或矿物盐,无二次污染。Fenton试剂是现代常温常压催化氧化技术的雏形,它解决了催化氧化技术在常温常压下使用的问题。但由于作为氧化剂的H2O2本身很不稳定,极易分解,给现场运行带来很大的安全隐患,也影响了处理效率。

20世纪80年代后,国内外许多研究者从研制高催化活性的电极材料入手,对电催化产生·OH的机理和影响降解效率的因素进行研究,取得较大的突破,并开始用于特种难生物降解的有机废水的处理。如随后出现的铁碳处理装置[3],是现在固体催化技术的雏形。但由于电极材料的选择及运行成本的限制使催化氧化一度停步不前。

进入21世纪后,材料技术的发展促进了催化氧化技术的快速发展,利用不锈钢电极、Ti/PbO2等新型电极材料对有机污染物取得了较好的电催化降解作用[4]。

2.2 三维电催化氧化原理描述

三维催化氧化是在填充粒子和通入空气条件下的电化学氧化,常温常压下实现·OH的生成。综合采用合金化电极、固定催化剂及氧化剂技术,利用·OH极高的氧化还原电位和很好的亲电性使废水中高分子氧化物的a位C-H键、β-C键、γ-C键、C-C断裂成为低分子化合物,从而达到对废水中高浓度有机物或难降解有机物的降解,达到降低COD及提高废水的可生化性的目的。其主要反应过程如下。

(1)有机物富集在电极内。

(2)在模拟生物膜电极调动下,产生大量羟基自由基·OH及其伴生的其他活性自由基,对各类有机污染物进行快速氧化,打断大分子链(包括破坏醌式结构,重氮、偶氮双链、破坏发色基团等),降解去除水中的有机物。反应机理如下。

羟基自由基 ·OH生成:

H2O→·OH+H++e

(3)断链后的大分子有机物进行部分氧化或完全氧化,反应机理如下。

有机物+·OH→产物

2·OH→H2O+1/2O2

3 中试试验

3.1 水质及水量

对宝钢焦化废水进行了中试试验。试验水量10m3/d。进水CODcr为800000mg/L,试验装置采用间断运行。该方法可以将催化滤料的吸附——强化氧化——脱吸的最佳工况以序批方式在一个设备中逐步进行。它将以最小能耗激发出最多的自由OH-,设备利用率高。

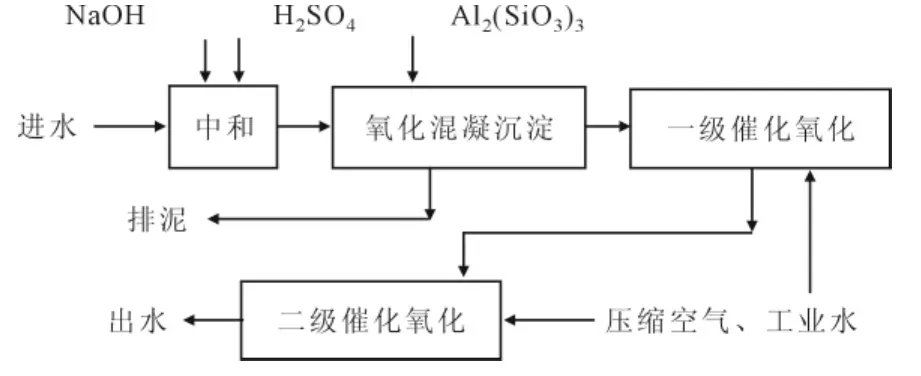

3.2 试验流程

图1 三维电催化氧化试验工艺流程图

3.3 试验装置

三维催化氧化装置包括设备槽体、填充催化剂、阴阳电极、循环泵、电极可控整流柜、现场配电柜、PLC操作箱、现场检测仪表、自动阀门等,装置主要组成设备如下。

(1)三维催化氧化装置本体。三级组装的催化氧化箱,2套;强氧化预催化装置,2套;前置调节槽,1个;后置出水调节槽,1个。

(2)复合催化剂。催化剂以活性炭为载体,按接种需要配制各种不同浓度的金属硝酸盐溶液浸渍后烘干,水洗至无金属离子检出后经过几个小时的烘干,再经800℃以上的高温焙烧活化,使用过程中无金属粒子析出。在外加电场的条件下,催化剂粒子形成多元微电极,大大提高处理效果。

(3)电极。板式电极:阳极为多元电极,阴极为R3钢镀锌电极。

(4)循环泵、反冲洗泵、控制阀门、管道、电源及PLC控制柜。

(5)药剂及能源介质消耗。试验用药剂:H2SO4、NaOH、Al2(SiO3)3,控制电源:60V×200A、60V×80A;压缩空气:0.25MPa;工业用水:1.0MPa。

3.4 控制系统

整套试验装置电气控制系统包括电极整流柜、配电箱、PLC操作箱及检测仪表等,可实现系统自动化控制。

电极整流柜采用三相可控硅稳压稳流电源,采用三相电源供电,具有输出功率大、稳压性能好等各种功能。可实现远程控制,带电流、电压显示及信号输出。操作箱操作面板设启动、停止按钮和指示、故障指示,手动/联锁选择开关。现场ON-OFF控制在操作箱内实现。操作面板可设触摸屏实现现场运行状态显示及参数设定。操作箱内设S7-200PLC,实现系统内所有联锁控制,并可输出信号至主控室DCS系统。

4 结果与讨论

试验就废水的进、出水CODcr及T-CN进行了检测,去除结果见表1。

表1 三维电催化氧化试验数据汇总

结果表明:使用三维电催化氧化技术处理焦化废水,CODcr从800000mg/L降到87400mg/L,去除率达到89.0%;T-CN从40.6mg/L降到11.0mg/L,去除率达到72.9%,试验同时对B/C进行检测,发现B/C从0.3提高到0.68,废水可生化性好。该部分废水经催化氧化预处理后进入酚氰废水站,对生化处理进水的承受力不会发生影响。

三维电催化氧化技术用于高浓度焦化废水的预处理具有一定的技术优势,具体表现为:PLC控制,系统自动连续运行,设备操作简单,运行维护方便;采用低压(60V)电极,设备安全、运行平稳;CODcr去除率高(去除率89.0%),耐冲击负荷强;出水稳定,可靠,可生化性好(B/C≥0.45)。

5 设备及运行成本

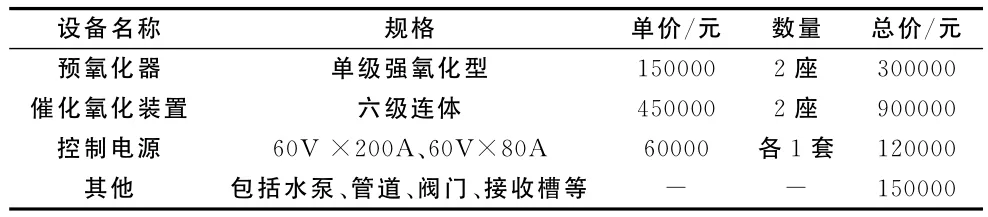

根据装备配置情况,设备一次性投资成本详见表2。

表2 三维电催化氧化试验装置一次性投资成本

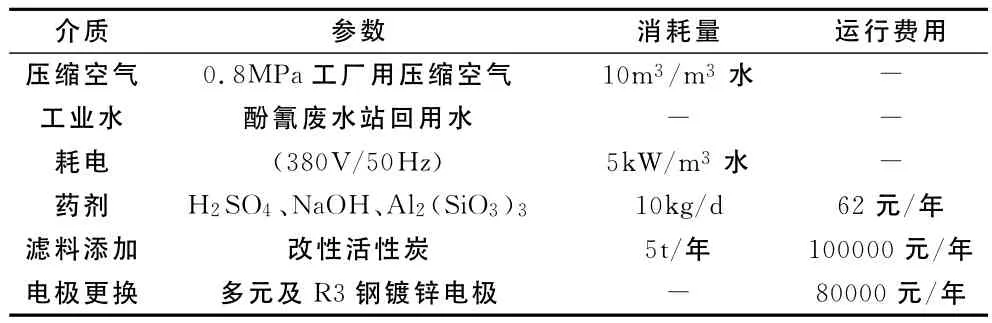

按照中试情况,本套装置主要运行费用是电费,具体运行成本详见表3。以上设备一次性投资成本及运行成本均为间断运行模式下的费用,从运行管理角度考虑,连续运行比间断式更容易操作管理,如在将来的实际应用过程中将三维催化氧化改为连续运行,每天运行8h,则但套催化氧化装置处理量为1.25m3/h,催化停留时间每批30min,单级设备容量2.0m3(不包括滤料)。单级反应完成后自动进入下一级装置,最后一级排空后,前一级进水,依次类推。反冲洗根据进水水质情况不定期进行。连续运行成本和间歇式基本一致,设备费用略高。

表3 三维电催化氧化试验装置运行成本

6 结语

三维电催化氧化技术用于处理宝钢焦化MEA废水:CODcr从800000mg/L降到87400mg/L,去除率达到89.0%;T-CN 从40.6mg/L降到11.0mg/L,去除率达到72.9%,B/C从0.3提高到0.68,废水可生化好。具有较大的技术可行性。

宝钢焦化MEA废水现每月外送量大约50m3,一年需人民币324万元。根据中试结果,采用三维催化氧化装置进行预处理后进入酚氰废水处理站,一年内可以回收建设费用,减去折旧和运行成本,每年可以节约资金200万元,同时避免了对外围废水转嫁污染的嫌疑。具有良好经济及社会效益。

[1] 温东辉,祝万鹏.高浓度难降解有机废水的催化氧化技术发展[J].环境科学,1993,15(5):88~91.

[2] 孙德智,于秀娟,冯玉杰.环境工程中的高级氧化技术[M].北京:化学工业出版社,2002.

[3] 李德生,王宝山.曝气铁碳微电解工艺预处理高浓度有机化工废水[J].中国给水排水,2003,19(10):58~60.

[4] 戴达煌.现代材料表面技术科学[M].北京:冶金出版社,2004.