金属探测系统剔除装置的改进

孙瑜

上海烟草集团有限责任公司天津卷烟厂 300163

金属探测系统剔除装置的改进

孙瑜

上海烟草集团有限责任公司天津卷烟厂 300163

本文针对卷烟行业中,制丝生产线上切丝机前的金属探测系统,在工作时不能有效的剔除来料烟叶中混有的金属物现象,进行了具体的分析和研究,并通过对原系统的改进等措施,使金属物的剔除率达到100%,确保了生产正常有序进行,同时也提高了制丝生产的工艺质量。

金属探测仪;金属物;剔除装置;皮带输送机

引言

众所周知,切丝是制丝生产线中的关键工序,而切丝机又是制丝生产线的重要设备,切丝质量的好坏直接影响着卷烟产品的质量。在切丝机前安装金属探测系统, 以保护切丝机的完好,更好地为企业生产工艺服务。但是,若金属探测系统不能有效的工作,混有金属物的来料烟叶进入到切丝机,势必造成切丝机进刀系统、刀片和刀门等部件的损坏,使正常的生产秩序受到影响。因此,有必要认真解决金属探测系统不能有效剔除金属物的问题。

1.设备现状分析

1.1 金属探测系统的组成及工作原理

1.1.1 系统组成

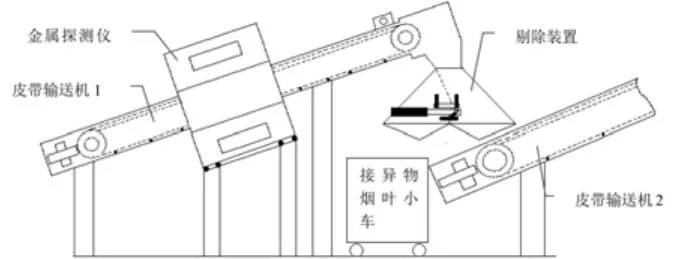

金属探测系统主要由金属探测仪、电控系统和剔除装置三个部分组成(见图1) 。

图1 金属探测系统示意图

1.1.2 工作原理

当夹杂金属物的烟叶经过皮带输送机1时, 安装在其上方的金属探测仪中的磁感应线圈磁场强度就会发生了变化,输出电压也会随之发生突变信号,此信号经放大后向控制柜发出信号。当控制柜接收到金属探测仪发出的信号后,PLC进行相应的逻辑判断发出剔除信息。

由图1可知,剔除装置呈倒写的“Y”形状,上端为进料口,下端为两个出料口。两个出料口之间进行切换的翻板,该翻板的动作受电磁阀、气缸和接近开关等附件的控制。当来料烟叶中不含金属物时,翻板处于正常生产的出料口位置,烟叶从这一出料口落下,被送至切丝机;当来料烟叶中含有金属物时,电磁阀接收到剔除信号,则气缸驱动翻板动作,使翻板处于另一出料口位置,含有金属物的烟叶,从这一出料口落下至专用的小车中,用人工的方法将金属物检出。

1.2 存在问题

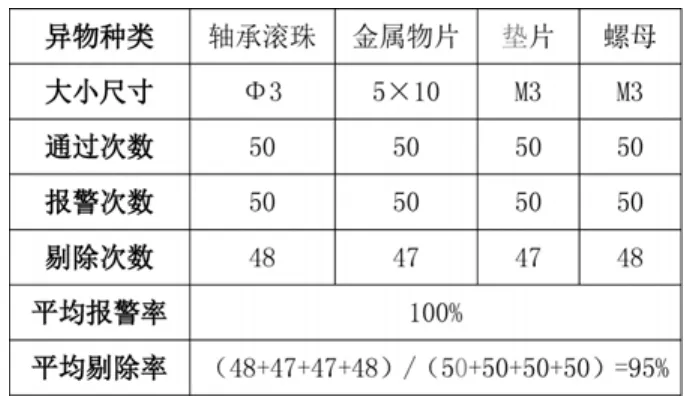

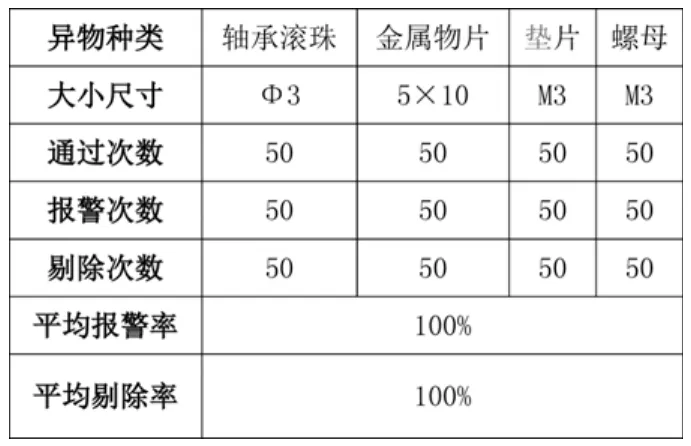

为了进一步验证金属探测系统,探测报警及剔除金属物的实际情况,对金属探测系统进行实际检测。 通常用Φ3mm的轴承滚珠作为检测物,其次可选些生产过程中常见的金属作为检测物,并随机摆放。试验结果如表1:

表1 系统报警及剔除试验结果

由上表所知,当金属物通过金属探测仪时,金属探测仪报警,检测率为100%,即灵敏度完全符合标准要求,也就是说金属探测仪的检测不存在什么问题。但是报警之后金属物的剔除率为95%,即有几次金属物未能被及时有效的剔除出来。

综上所述,金属探测仪可以全部检测到金属物,但是金属物却不能被及时有效的剔除出来,这是问题之所在。

2 原因分析

通过以上实验和现场分析,发现金属物不能被及时有效剔除的原因主要有:

2.1 翻板来不及动作

经实验观察,当来料烟叶中混有的金属物,前后间距在0.5米至1米时,金属探测仪检测到第一个金属物时,剔除装置的翻板就会动作,以剔除金属物,随即剔除装置的翻板又复位至正常的位置,但由于金属物间距太小, 即使金属探测仪能再次检测到另一金属物,但剔除装置的翻板却来不及动作,致使随后的金属物不能全部有效的被剔除而进入切丝机内。

2.2 电控程序复杂,稳定性不高

由于剔除金属物的剔除装置翻板,靠接近开关的控制完成其开关动作,需要多个程序信号采集和执行点,直接造成控制翻板机构动作的电控程序复杂。当来料烟叶中混有的金属物较多时,单位时间内剔除装置翻板的动作就会增加,造成其程序执行频繁跳转,使得混有金属物的来料烟叶没有被剔除出来,而进入切丝机内。

2.3 翻板落料不畅

当来料烟叶中混有的金属物较多时,剔除装置翻板频繁动作,使得被剔除的含有金属物的烟叶,在下落的过程中夹在并堆积在剔除装置翻板处,造成含有金属物的烟叶不能继续正常下落,从而影响正常的生产。

通过分析可知,产生上述问题的原因都与剔除装置有关。所以有必要对此进行改进,以提高对金属物的剔除率。

3 改进方案

3.1 方案一

去除原剔除装置的翻板,安装活动式料斗卸料装置。即将原剔除装置翻板机构的两个落料口改为一个落料口,由气缸带动这一落料口。以摆动的形式,在正常落料与非正常落料位置之间进行切换。这个方案虽然可以解决翻板的夹烟问题,但是仍然需要多个执行点和程序信号的采集。由此看来,这样不会从根本上编制一套简捷程序,在金属物骤然增加时,程序依然会频繁跳转。同时受位置空间的限制,活动式料斗卸料装置的摆动会受到一定影响。

3.2 方案二

将原剔除装置改为一个固定下料口,并将其下方的皮带输送机2改为既能正转又能反转的运行形式。即正常生产时皮带输送机2是正转,将烟叶送至切丝机。

当检测到金属物时则该皮带输送机反转,将含有金属物的烟叶送至专用小车内。这样,该方案在程序上就减少了检测点,虽然可以使程序控制简单些,也不会有夹烟的问题。但是,流入到接烟小车的烟叶比以前增加了,这样就增加了操作工的劳动强度。

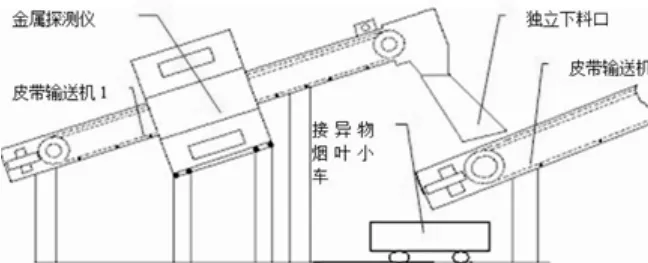

3.3 方案三

拆除原翻板剔除装置,在此位置新制作一个可以正反转运行的皮带输送机,以代替原剔除装置。当金属探测仪没有检测到金属物时,该新制作的皮带输送机正转,将来料烟叶送至切丝机以进行正常生产。当检测到金属物时,则新制作的皮带输送机反转,将含有金属物的来料烟叶送至生产线外,即落至专用的小车中。

经过对以上三个方案的分析,比较及综合各方面的因素,方案三虽然有一定的难度,但可以使程序更简单,控制更方便,且能使设备运行更平稳,因而是较为可行的方案。

图2 改造后金属探测系统示意图

4 效果检验

项目实施完成后,为了验证效果,用前述相同的方法检测其效果,结果如表2:

表2 改造后系统报警及剔除试验结果

5 结论

由实验可知,项目实施后,金属物剔除率达到100%,实现了预定的目标。且该装置安装后,经过一年多的运行及生产情况的跟踪,没有出现切丝机因金属物流入而损坏的现象,生产也未因此而中断。可以看出制作的这个新装置起到了很好的剔除作用。

[1]宋伟刚 著.通用带式输送机设计. 机械工业出版社

[2].JTY型金属物探测仪使用说明书.合肥安大电子检测设备厂

[3]董庆华编著.机械零件.机械工业出版社

[4]机械基础.中国劳动出版社

10.3969/j.issn.1001-8972.2012.09.072