飞机舱门类部件气动载荷风洞试验研究

王 明,但 聃,陈 丽

(1.成都飞机设计研究所,成都 610041;2.中国空气动力研究与发展中心,四川 绵阳 621000)

0 引 言

飞机机身上有不少舱门,例如起落架舱舱门、货舱舱门、内埋武器舱舱门等。飞机研制过程中,正确预计这类部件的气动载荷十分重要,一方面舱门收放系统的设计需要气动载荷的大小和变化规律,以便研制舱门作动器及相关控制系统;另一方面,舱门的气动载荷也是舱门及其相关结构设计与分析的必要输入条件。目前可以采用数值计算或风洞试验的方法确定这类部件的气动载荷。但舱门内表面结构往往十分复杂,数值模拟十分困难。如图1所示的F-22内埋武器舱舱门,内表面的加强筋结构纵横交错,无论是网格生成还是流动模拟都十分困难,所以通常还是采用风洞试验的手段确定其气动载荷。

确定部件气动载荷的风洞试验方法有测压试验和部件测力试验。目前成熟的测压试验仍然采用打孔测压完成,通过在舱门的内外表面布置测压管,获得舱门表面的压力分布,从而得到舱门的气动载荷分布,将其积分可得到舱门部件的总载荷。该方法的优点是能够同时得到集中和分布的气动载荷,且在测压点足够多时,集中的气动载荷也能够达到较好的精度;缺点是由于舱门内表面结构太过复杂,若要布置测压管,就必须简化舱门表面结构,难以准确地模拟舱门内表面。

部件测力试验技术也比较成熟。随着小天平技术的不断发展,现在可以研制出尺寸很小的应变天平,最小的杆式天平直径可达3mm,片式天平也早已用于工程实际了。部件测力试验的优点是不受舱门表面结构影响,可以较为精确地模拟真实飞机的舱门外形。所以舱门类部件的气动载荷多用部件测力试验确定。尤其是当舱门处于打开状态,即内表面暴露在气流中时,部件测力试验可以得到比测压试验更好的结果。

图1 F-22的内埋武器舱舱门Fig.1 Weapon bay door on F-22

但部件测力试验也有缺点。部件测力试验结果只有总载荷,没有分布载荷,若舱门结构设计或收放系统设计需要分布载荷,一般只能根据工程经验配套构造相应分布载荷,配套构造的原则是分布载荷的积分结果就是部件测力试验结果。虽然这样做缺乏理论依据,但从实际应用的情况来看,效果还是不错的。解决这一问题的最好办法是既做部件测力试验,也做表面测压试验。虽然当舱门处于打开状态时,测压试验结果不一定准确,但将其作为气动载荷分布的参考依据是有价值的。

作者一直从事飞机载荷设计研究工作,具有多次的部件测力和部件测压试验经验。在实际工作中,我们发现了飞机舱门类部件测力的一个固有问题,即当舱门处于关闭状态时,由于部件测力试验要求所测部件与周边结构留有缝隙,可能给试验带来较大误差的问题。

1 问题的提出

传统上,一般采用舱门部件测力试验结果作为计算舱门气动载荷及舱门铰链力矩的依据,无论舱门是打开状态还是关闭状态。

部件测力试验和操纵面铰链力矩试验、外挂物测力试验的原理相似,都是用应变式小天平测量某个部件的气动特性,要求所测部件与相邻结构留有不大于1mm 的缝隙[1-2]。

工程界已经研究了操纵面铰链力矩试验中的缝隙是否会对试验结果造成影响的问题。文献[3]采用低速风洞试验和商用CFD软件,研究了安定面和舵面之间的缝隙对舵面铰链力矩特性的影响,结论是:在小尺寸风洞试验中,缝隙对铰链力矩的影响不很显著,但是仍然需要加以考虑。文献[4]在高速风洞里研究了全动舵面与机身之间的缝隙对舵面压心位置的影响,结论是:缝隙对压心位置影响很大,特别是当全动舵面与机身之间的缝隙大于1mm时,影响则更大,但当缝隙小于1mm时,对压心位置的影响明显减小。这些研究进一步证明了目前使用的操纵面铰链力矩试验方法是有效的,因为按照风洞试验的要求,舵面与周边结构的缝隙不会大于1mm。在这种情况下,缝隙虽然对试验结果有影响但不明显,或者说试验结果足以满足工程要求。

本研究关注的是舱门部件铰链力矩试验中,缝隙是否会对试验结果造成影响的问题,对此工程界尚无明确的说法。一般机身上舱门类部件通常使用杆式小天平测量,这样小天平可以比较容易地安装在舱门转轴上。当舱门处于打开状态时,舱门的大部分结构离开机身表面,除舱门转轴侧边以外,其它侧边很容易做到与相邻结构不接触,需要重点保证转轴侧边与机身之间有不超过1mm的缝隙(参见图2、4示意)。实际上这种情况与操纵面铰链力矩试验很类似,转轴附近的缝隙对试验结果影响不大,采用小天平测力能够获得比较满意的结果。

但是当舱门处于关闭状态时,情况有所不同。部件测力试验的原理要求舱门周边与相邻结构都要有间隙,并且还要保证舱门(在受到气动载荷的情况下)内表面与机身也要有足够的间隙,而在真实飞机上这些间隙是不存在的(即使有些舱门并非密封舱门)。那么这些缝隙是否会对试验结果产生影响呢?

2 风洞试验研究

图2是某型机机身上的一个舱门,为方便起见,称为A舱门。为了测量A舱门的气动载荷,既完成了部件测力试验,也完成了舱门外表面的测压试验。部件测力试验中,在转轴上安装小天平,测量整个舱门的气动载荷。当舱门处于关闭状态时,舱门周边与机身固定结构留有0.8mm缝隙,舱门内表面与机身空腔也留有足够的缝隙。在试验过程中通过观察和数据监测,保证舱门始终不会接触到机身。

测压试验中,在A舱门模型外表面布置40个测压点,测压管外径1mm、内径0.7mm,用以测量舱门外表面的压力分布,测压模型舱门与周边结构没有缝隙。

图2 某型机A舱门部件测力模型Fig.2 Door A force measuring experiment model

图3给出了两次试验的结果曲线,两次试验的结果差别很大。表面测压试验给出的A舱门法向力系数与铰链力矩系数量值较大,且随迎角显著变化。而部件测力试验测量出的法向力系数和铰链力矩系数很小,且几乎不随迎角变化。

检查部件测力和表面测压流程,没有发现问题。天平工作正常,舱门部件与相邻机身结构没有接触的可能,压力扫描阀和数据处理系统也都正常。两次模型略有不同,部件测力模型舱门周边有0.8mm缝隙,而测压模型没有明显缝隙。经分析认为部件测力与表面测压得出的A舱门法向力和铰链力矩的区别是缝隙造成的。

图3 某型机A舱门两种风洞试验的法向力系数和铰链力矩系数Fig.3 Door A normal force and hinge moment by different experiments

图4是另一型飞机上的一个舱门,称之为B舱门。采用与A舱门相同的方法,再一次研究了处于关闭状态的舱门模型,周边的缝隙对部件测力试验结果的影响。B舱门的部件测力模型状态与A舱门类似,部件测力模型舱门周边有0.8mm缝隙,而测压模型没有明显缝隙,布置了20个测压点。

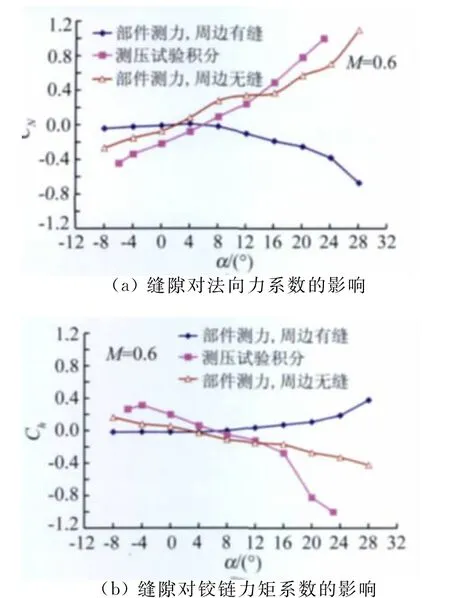

图5画出了B舱门部件测力试验与表面测压试验的结果曲线。图3和5的结果表明,B舱门的试验结果与A舱门类似,部件测力与表面测压的结果差别较大,甚至部件气动力随迎角呈现相反的变化趋势。

图5 某型机B舱门两种风洞试验铰链力矩系数Fig.5 Door B normal force and hinge moment by different experiments

测压试验中舱门外表面布置的测压点密度较大,甚至超过普通翼面上的测压点密度,且布置均匀,位置合理。根据工程经验,这样积分的集中气动载荷准确性很高。所以我们认为部件测力与表面测压得出的B舱门法向力和铰链力矩的区别,是部件测力试验中缝隙造成的试验误差。

为了验证分析结论,用透明胶将舱门周边缝隙封堵后重新试验。需要说明的是,由于舱门受力后可能产生弹性变形,封堵时留有余量,天平可以测出“部分”甚至“大部分”气动载荷。虽然透明胶的粘贴会传力,此时的天平测值并不能完全反映舱门载荷,但用于缝隙效应的定性研究还是可行的。

将封堵缝隙后的试验结果绘制在图6上,见图6中的“部件测力,周边无缝”曲线。可以看出,封堵缝隙后的部件测力试验结果与测压试验的积分结果吻合较好,曲线的变化趋势相同,数值上有一定差别,这个差别应该主要是由封堵缝隙的透明胶传力引起的。该试验结果说明,缝隙对处于关闭状态的舱门类部件的小天平测力产生不利影响,小天平测力数据不能正确反映舱门气动载荷,这是由于缝隙的存在使得舱门附近的气流窜流引起的。

图6 B舱门试验模型缝隙对法向力系数和铰链力矩系数的影响Fig.6 Gap effect on normal force and hinge moment

3 对现象的讨论

从上述试验现象可以看出,工程上一直使用的测量舱门关闭状态下舱门载荷与铰链力矩的两种方法,部件测力方法和表面测压方法分别给出的载荷结果相差很大,甚至符号相反。为什么会出现这样的现象呢?根据多次试验结果,提出了这样一个解释:表面测压试验测得的是舱门外表面压力系数分布。而压力系数的定义是当地静压和来流静压的差与动压的比值。当积分外表面压力系数得到部件载荷与铰链力矩时,实际上默认了舱门内表面处的气体压力等于来流压力。这对大多数舱门的情况是基本适用的。即使某些舱门内部气体压力并不等于来流压力(如充压舱室的舱门),也可以通过扣除舱内压力与来流静压的差值来获得准确的舱门载荷。

而部件测力试验测得的是模型舱门内外表面压差形成的载荷。当部件测力模型舱门关闭时,模型舱门内部空腔气体处于“死流区”,流动速度很低甚至几乎静止。根据静止流体的压力传导规律,这时舱门内侧气体的压强应与缝隙处的外部流场压强相同,这样模型舱门内外侧压强接近,通过部件测力试验测得的模型舱门上的气动力就非常小了。这与飞机的真实情况是不同的。所以采用部件测力方法测量关闭状态下的舱门载荷是不够准确的。

4 结 论

(1)采用部件测力试验方法确定舱门类部件处于打开状态下的气动载荷的方法是比较可靠的,缝隙宽度小于1mm时,缝隙的存在不会给试验结果带来较大误差;

(2)采用部件测力试验方法确定舱门类部件处于关闭状态下的气动载荷时应该十分谨慎,缝隙的存在可能使试验结果产生较大误差,甚至得出不正确的试验结果;

(3)需要进一步定量研究缝隙大小对部件测力试验结果的影响,在用部件测力试验方法确定处于关闭状态下的舱门类部件的气动载荷时,应想办法消除缝隙效应,这将对模型设计与加工带来很大困难;

(4)目前技术条件下,建议采用表面测压的方法得出处于关闭状态下的舱门类部件的气动载荷。

[1] 恽起麟.风洞实验[M].北京:国防工业出版社,2002.

[2] 范洁川.风洞试验手册[M].北京:航空工业出版社,2002.

[3] 黄宗波,王勋年,章荣平.舵面铰链力矩及其缝隙效应研究[J].实验流体力学,2007,21(4):1-6.

[4] 卢坚.全动翼铰链力矩实验[J].气动实验与测量控制,1990,4(3):30-33.