多功能风洞及CFD优化设计

陈作钢,李金成,代 燚,马 宁,任泽斌

(1.上海交通大学船舶海洋与建筑工程学院,上海 200030;2.中国空气动力研究与发展中心,四川 绵阳621000)

0 引 言

作为上海交通大学船舶海洋工程国家实验室(筹)的重要实验设备之一,风洞循环水槽将于2012年完成设计建造。该实验设备由低速风洞和分层流循环水槽两部分构成,二者相互关联,形成风、浪及分层流环境条件下船舶与海洋工程结构物的流体动力性能试验的能力,同时具备低速风洞的功能。该装置的突出优点是可以实现流体动力及精细流场的长时间、多目标、自动化测量,并且能够方便地实施流场的多种可视化方法,是传统试验装置所无法比拟的,特别适合于开展新船型开发、船型优化等研究;该装置还可用于船舶推进及操纵装置、水下运载器、海上风力发电装置以及帆船、游艇等的试验研究与产品开发预研。

风洞循环水槽设备属国内首创,国外也不多见。因此,对该设备的一些特殊点采用了CFD方法来进行研究与设计[1],取得了良好效果。针对串列式风洞的大试验段流场品质较差这一问题,通过CFD计算和优化方法来进行辅助设计。研究结果表明优化后的速度均匀性和湍流度指标都得到明显提高。

1 多功能风洞的特点

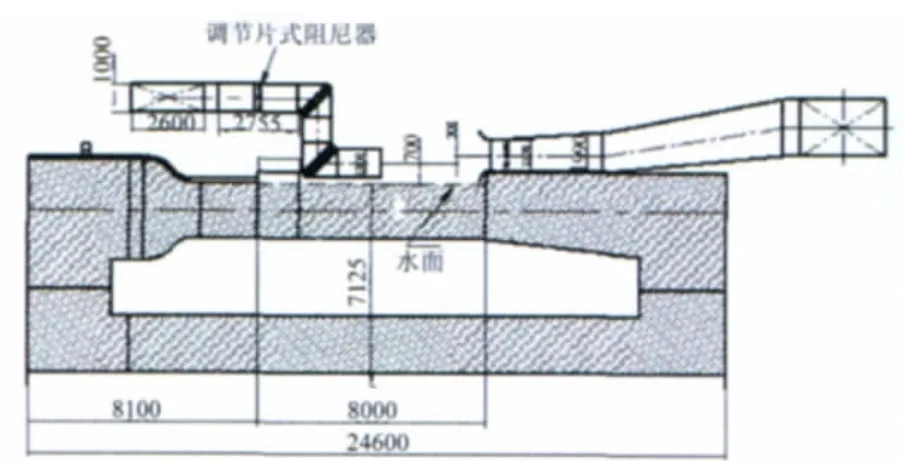

图1是风洞循环水槽设备的示意图,水平式低速回流型风洞可以和位于其左侧的垂直型循环水槽联合使用,也可以单独使用。风洞具有小试验段 (高速试验段,3m×2.5m×16m,最大风速60m/s)、大试验段 (低速试验段,6m×3.5m×14m,最大风速20m/s)和开口试验段 (水面试验段,2.6m×1m×4m,最大风速30m/s)。开口试验段为循环水槽的测试部,在进行风浪流联合作用下的试验时,通过旁路风道将风引至该试验段。小试验段用于大气边界层条件下建筑物、风电设施结构部件、船舶与海洋结构物上层建筑物、高速运动体的气动载荷、风压分布及其流态影响测试;可模拟最大厚度1.2m的大气边界层速度剖面,前后方向配置两个直径2m的转盘。大试验段用于桥梁、体育场等超大型建筑物和机场、整个街区、工业园区等建筑群、船舶与海洋结构物上层建筑物的气动载荷、气动弹性响应和风压分布,以及它们对周边环境影响测试;可模拟最大厚度1m的大气边界层速度剖面;配置直径4m的转盘。

图1 风洞循环水槽实验设备Fig.1 Wind tunnel &circulating water channel system

在进行边界层试验时,通常需要在试验段前部人工布置大量的尖劈和粗糙元以模拟不同地貌特征的平均风速和湍流度剖面。为提高试验效率、降低人工成本,多功能风洞在大试验段前部将设置自动升降粗糙元的装置。如图2所示,该装置沿轴线方向设置成四块区域,各区域粗糙元的升降可以独立调节以形成不同边界层剖面来满足试验需要。

开口试验段位于循环水槽测试部上方,由旁路风道实现送风和回收。图3中阴影部分表示垂直型循环水槽,其测试部长8m,位于水槽上方。在模拟船舶/海洋工程结构物在复杂海洋环境中的流体动力响应试验时,通过水槽自带的送流和造波装置生成水流和波浪,并通过旁路风道将风洞的风送至该试验段并通过收风段实现风的回收。除实现稳定送风外,还通过图示的调节片式阻尼器来调节风速,模拟海洋环境中风速的周期性变化,变化速率最高为0.2个重力加速度。

图2 粗糙元自动升降装置Fig.2 Device of autocontrol roughness element

图3 开口试验段Fig.3 Open test section

该多功能风洞在技术上具备三个特点:(1)设置自动升降粗糙元装置;(2)与循环水槽合用并形成周期性变化的脉动风;(3)在场地受限的情况下,大实验段仍达到较高的流场指标。针对最后一个特点,也是技术上的难点,展开基于CFD的优化设计。

2 用CFD优化气动设计

串列式风洞双试验段的横截面大小分别是3m×2.5m和6m×3.5m,沿轴线方向面积变化较大而风洞的布置场地相对狭小,使得大试验段的收缩比较小导致其流场品质不高。为使该试验段满足流速分布≤±1.5%,湍流度分布≤1.5%的设计指标,必须精心设计,计算流体力学(CFD)作为一种高效灵活的工具,被用于最佳设计的探索中。

2.1 风扇段的CFD计算与试验对比

为验证CFD计算的可靠性,首先对风扇段的流场进行数值模拟,并将计算结果和试验结果进行对比。风扇段如图4所示,直径5.5m,总长12m,桨毂比0.70,内部有前支撑、叶轮、止旋片和尾支持等结构。该风扇设计压升3200Pa,电机额定输出轴功率2300kW,额定转速490r/min。为便于设置计算的边界条件,沿轴向向上下游分别扩张计算区域。用GAMBIT2.3生成了混合型网格,网格单元数约270万。

图4 风扇段模型Fig.4 Fan section model

采用FLUENT6.3进行了流场模拟,即用有限体积法求解RANS方程,采用了SST k-ω湍流模式,对近壁流动采用壁函数进行简化,对风扇旋转区域采用 MRF(Multiple Reference Frame)方法[2]处理。对计算区域的入口和出口分别采用速度入口条件和压力出口条件,对所有物面采用无滑移壁面条件。SIMPLE法[3]被用于速度与压力之间的耦合,对动量方程采用三阶 MUSCL(Monotone Upstream-Centered Schemes for Conservation Laws)格式,k和ω方程采用二阶上风格式。

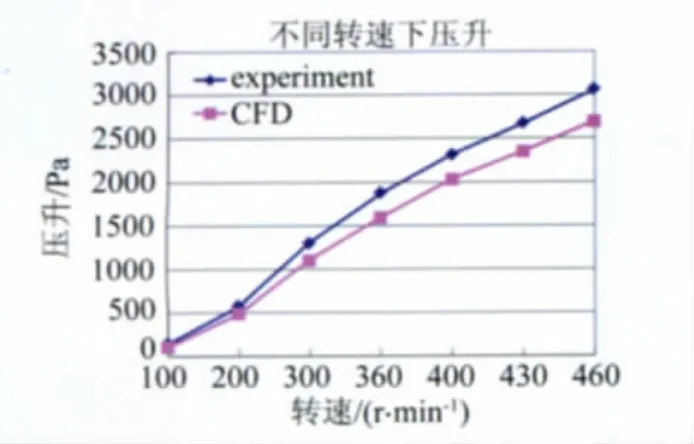

各转速下风扇前后的压升计算结果如图5所示,CFD计算结果和实验数据吻合良好,在同几何形状、同转速、同流量的条件下,计算结果大体上比实验数据小10%~15%。偏差的原因来自于两方面:(1)实验数据取自某座风洞,而本计算没有获取风扇段以外的风洞形状数据,故仅以风扇段为计算对象。实验时风扇上游的来流是非均匀的,而计算时在计算区域入口处以流量相等的原则,采用了均匀分布。(2)数值计算中MRF法、壁函数近似处理、网格密度、湍流模型等因素也会带来一定数值误差。

图5 不同转速下的压升值Fig.5 Pressure rise at various rotational speeds

结果表明计算和试验结果对比偏差较小,CFD方法可用于模拟风洞内的流场并给出定量结果。

2.2 大试验段的数值优化方案

增加收缩段的收缩比是提高试验段流场指标的主要手段之一,但对串列式双试验段风洞,选用大的收缩比使上游稳定段的横截面面积变大,位于其上游扩散段的扩张角相应变大而导致扩散段容易产生流动分离,添加隔板将扩散段分割成若干子区域,各子区域的扩散角较小也就抑制了流动分离的发生,但隔板数量太大必然提高建造成本。大试验段上游稳定段的横截面的初始设计为7.5m×7.0m,其中,高度方向7m的设计方案已使该稳定段的底面低于实验室地面,需要向下挖掘1m左右,因此,从控制成本的角度,本优化设计不再将稳定段的高度作为设计变量。

为了使大实验段的气流尽量均匀,必须合理选择稳定段的宽度以及扩散段高度和宽度方向上隔板数量,可以采用传统的“手工优化”方法对各种不同的参数组合进行CFD计算,从中选择最佳设计方案。但是这种优化方法效率较低,人工干预的强度较大,也难以得到最优组合。对相关问题进行适当的简化后,运用优化软件ISIGHT集成GAMBIT和FLUENT两个CFD计算相关软件,进行优化策略组合,得到最优解并加以验证。

将设计变量设定为稳定段的宽度,扩散段宽度和高度方向上的隔板数量,而目标函数为大实验段转盘中心(该位置距试验段入口8.5m)所处横截面宽高各70%区域的速度标准差和湍流强度平均值,权重为1:1。利用ISIGHT将参数的修改、网格的生成、CFD计算集成,整个过程不需要人工干预、由计算机自动完成。ISIGHT集成的框图如图6所示,过程如下:

(1)首先执行DEL批处理文件,删除整个过程中产生的不必要的文件,例如msh文件,GAMBIT的jou文件,输出文件output.txt等。

(2)输入文件input.txt包含3个参数,即稳定段的宽度以及扩散段宽度和高度方向上的隔板数量。利用ISIGHT的快速文件解析确定输入的参数名称,ISIGHT会根据优化方案改变输入参数的值写入input.txt文件中。

(3)可执行程序prologue.exe的主要任务是根据input.txt内参数值生成GAMBIT运行所需的jou文件。在执行本集成方案前,prologue.exe需根据实际的研究对象而专门编写。

图6 集成流程图Fig.6 Flow chart of the optimal design

(4)GAMBIT运行jou文件生成msh文件,即CFD计算的网格。

(5)FLUENT读入预定的jou文件,进行重复的操作,因为每次生成msh文件后FLUENT计算所需要的设定都是相同的。而FLUENT的cas和dat文件没有必要保存,只需要运用Transcript命令输出结果文件即可。

(6)输出文件outputF.txt包含两个目标参数的值,利用ISIGHT的高级文件解析把目标参数的值从outputF.txt中提取出来。

ISIGHT中有许多设计优化方法,比如优化算法、试验设计DOE、近似模型、可靠性分析等。对于不同的问题要选择不同的设计优化方法。由于每一个case的计算时间较长,直接采用优化算法的策略较为困难。因此选择先进行DOE,然后建立近似模型,在近似模型上寻找最优点。

试验设计(DOE)是以概率论和数理统计为理论基础,高效地安排实验的一项技术[4]。ISIGHT中包含7种DOE方法:(1)全因子法;(2)参数试验;(3)数据文件;(4)正交数组法;(5)中心复合法;(6)拉丁方法;(7)优化拉丁方法。由于隔板的数量必须为整数,因此选择可以自主设定水平(Level)与值(Value)的全因子试验设计方法。稳定段的宽度设定为3个水平:6.5、7.0和8.0m。高度与宽度方向上的隔板数量也分别设定为1、3、5共3个水平,总共27个cases。在DOE的Post-Processing选项选择建立kriging近似模型[5-6]。

为节约计算时间,计算区域只包含如图7所示的大试验段、上游部分区域和下游延伸区域,并且用GAMBIT生成网格时将网格单元总数控制在17万左右,全部采用结构化网格。CFD计算采用RANS作为控制方程,用SSTk-ω模式封闭湍流方程,速度与压力的耦合采用SIMPLE算法,离散格式采用一阶迎风方法。为考虑流线旋转的影响并与大试验段的风速18m/s对应,在入口边界设定轴向速度为30.98m/s,切向速度为6.2m/s的速度入口条件,进口湍流强度设置为5%,计算域出口则采用静压为0的压力出口条件。

图7 优化设计的计算区域Fig.7 Computational domain for the optimal design

在DOE结果生成的Kriging模型上进行优化,因为设计参数之一为整数并且为得到全局最优解,采用多岛遗传算法。得到的最优解为:宽度为8.0m,高度与宽度方向各为4块隔板。速度标准差为1.694m/s,湍流强度为8.09%。用CFD计算后得到的速度标准差为1.695m/s,湍流强度为8.57%,与近似模型的结果相近。另外,计算了在稳定段宽度为7.5m、扩散段宽度/高度方向各设置2块隔板的情况下,速度标准差为2.227m/s,湍流强度为10.64%。优化后的流场品质明显得到提高。

2.3 风洞内部流场的整体数值模拟

在前两小节研究的基础上,对风洞内部流场进行整体数值模拟。

根据风洞方案设计的参数,在GAMBIT中完成了如图8所示的计算模型。风扇段外罩直径为3.8m,内部包含前支撑、叶轮、止旋片和尾支持等结构。在两个试验段对应的稳定段中均设置了蜂窝器。用GAMBIT对计算领域进行分区,生成了混合型网格,网格单元数约为500万。计算中采用SSTk-ω湍流模型,PISO(Pressure-Implicit with Splitting of Operators)法用于压力和速度之间的耦合。导流片和蜂窝器均设定为无滑移壁面。风扇旋转部分采用MRF方法处理,并给定转速为600r/min。

图8 风洞计算模型Fig.8 Computational model of the wind tunnel

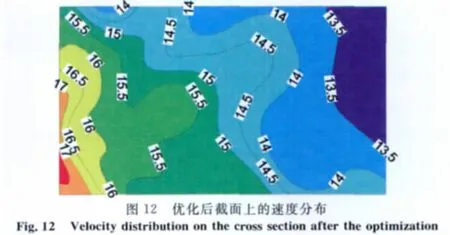

首先对大试验段上游扩散段中有无隔板的情况分别进行了计算。迭代收敛后得到了整个风洞内部的流场。取大实验段转盘中心位置(距试验段入口8.5m)截面数据作为比较对象,为扣除近壁面处边界层的影响,取该截面上宽、高均为70%的矩形区域。如图9和10所示,扩散段无隔板时该截面上的平均流速为14.224m/s,标准差为5.365m/s;而设置隔板的条件下,截面上的平均速度为14.399m/s,标准差为1.771m/s,隔板明显改善了试验段流速分布的均匀性。从图11所示的流线图中可以明显观察到隔板对流动分离的抑制作用,这也是流场品质得到提高的原因。

图9 截面上速度分布(扩散段无隔板)Fig.9 Velocity distribution on the cross section (without separate plate in the divergent section)

图10 截面上速度分布(扩散段设置隔板)Fig.10 Velocity distribution on the cross section(with separate plates in the divergent section)

对2.2节的优化结果进行了计算。将稳定段的宽度由7.5m增加至8m,将扩散段内宽度/高度方向的隔板数量均增加到4块。计算结果如图12所示,截面上的平均速度为14.69m/s,标准差为1.09m/s。表1比较了3个算例的结果,设置隔板明显提高了试验段的流场指标,而优化后的结果使速度标准差和湍流度指标得到进一步提高,三种情况下的平均流速依次提高,表明流场优化的结果也降低了能耗。

表1 三种情况下速度分布的比较Table1 Comparison of velocity distributions under 3cases

需要指出的是,由于和前一小节中计算区域和流场平均速度不同,所以得到的标准差和湍流强度有一定差异。此外,由于计算中均未考虑阻尼网的影响,所以计算得到的速度均匀性和湍流度都比实际情况下的结果大,但优化的结果明显好于初始设计方案。可以推测,在优化结果的基础上加装阻尼网后,大试验段的流场品质将得到明显提高。

3 结论与展望

介绍了上海交通大学风洞循环水槽实验设备的几个创新点。针对串列式风洞的大试验段流场品质较差这一问题,基于CFD计算来优化风洞的气动设计方案。风扇段的计算结果与试验结果吻合良好,表明CFD方法可以合理地用于数值风洞的构建。通过ISIGHT集成GAMBIT和FLUENT软件,建立了高效的自动优化体系,该体系的运行结果表明,在原方案设计的基础上,将大试验段上游稳定段的宽度由7.5m扩展至8m,并将其上游扩散段中隔板数量由宽度/高度方向各设置2块隔板改为各设置4块隔板,可以显著提高大试验段流场速度的均匀性和湍流度指标。

本项工作在数值风洞、计算风工程方面做了有益探索,为风洞的气动设计提供了优化方法。

致谢:本文的工作是在上海交通大学船舶与海洋工程国家实验室建设项目(985二期能力建设)的支持下完成的,中国空气动力研究与发展中心施洪昌研究员等专家、同济大学林志兴研究员等业界知名学者也为本研究提供了有益的意见和建议,作者在此深表谢意。

[1] 陈作钢,马宁,桥诘泰久,等.循环水槽中分层流模拟试验与CFD研究[C].第二十一届全国水动力学研讨会暨两岸船舶与海洋工程水动力学研讨会文集,2008.

[2] LUO J Y,ISSA R I,GOSMAN A D.Prediction of impeller-induced flows in mixing vessels using multiple frames of reference[J].In IchemE Symposium Series,1994,(136):549-446.

[3] PATANKAR S V.Numerical heat transfer and fluid flow[M].Washington:Hemisphere Publishing Corporation,1980.

[4] 赵选民.实验设计方法[M].北京:科学出版社,2006.

[5] 王劲峰,姜成晟,李连发,等.空间抽样与统计推断[M].北京:科学出版社,2009.