丝/竹交织针织绒织物的开发

张洪曲,陈祥平,郑 丹,余卫华

(1.四川省丝绸科学研究院,成都 610031;2. 四川省丝绸工程技术研究中心,成都 610031)

丝/竹交织针织绒织物的开发

张洪曲1,陈祥平1,郑 丹1,余卫华2

(1.四川省丝绸科学研究院,成都 610031;2. 四川省丝绸工程技术研究中心,成都 610031)

利用桑蚕丝和竹纤维的特性优势,通过对原料配比、组织结构、规格设计及工艺试验数据等方面的研究分析,探讨了丝/竹交织针织绒织物的品种设计、织造、染整特别是拉绒整理的工艺和技术要点,提出了织物起绒以顺针为主、逆针为辅的技术方案,探讨了起毛次数、梳毛工艺及烫光工艺等与绒面效果的关系,成功开发出一面为桑蚕丝起绒,另一面为竹纤维纱不起绒的丝/竹交织针织绒织物。该研究对提高丝绸针织产品精深加工技术水平和拓展丝绸产品应用领域具有积极的现实意义。

丝/竹交织物;针织绒;产品设计;织造;拉绒整理

起绒织物因具有遮光、防尘、吸音、保暖、质地厚实、手感柔软等特性,被越来越多地用于秋冬季保暖纺织品及床上用品等。传统的拉绒织物主要采用棉、毛、粘胶、腈纶及涤纶等原料。要开发新颖美观、舒适保健又绿色环保的起绒产品,需要在原料的使用上有所突破。本研究以桑蚕丝和竹纤维纱为原料,研制开发出一款集绒毛丰满细密、手感柔软、光泽优雅、吸湿透气、亲肤保健等优良性能于一体的丝/竹弹力针织起绒产品。本文从产品设计入手,通过对产品织造、练染整、特别是拉绒整理生产工艺的探索,阐述了该产品开发的生产工艺技术。

1 产品设计

1.1 风格设计

丝/竹交织针织绒织物(以下简称针织绒)具有双面外观效果,一面为桑蚕丝纤维起绒,另一面为氨纶丝与竹纤维纱针织交织;桑蚕丝绒毛设计为毛羽方向有规律、起毛明显的不倒绒或绒毛呈无规律绒状的卫衣绒。为提高织物的抗皱和尺寸稳定性,设计中添加适量的氨纶。通过不同的原料配比和平方米质量设计,充分展现针织绒优良的外观品质和服用性能。

1.2 材质组合

桑蚕丝线:{[(23.3 dtex×2)110捻/m Z]×3}100捻/m S;竹纤维纱:182.2 dtex×1(32s/1),145.8 dtex×1(40s/1);氨纶丝44.4 dtex。

1.3 组织设计

根据产品设计特点,针织绒采用了双罗纹和单面浮圈两种组织结构;为保证织物中的氨纶丝不受桑蚕丝起绒时拉断影响,采用单根氨纶裸丝与不起绒的竹纤维纱交织的设计。织物编织图见图1、图2。

图1 双罗纹编织图Fig.1 Weave diagram of interlock knitting

图2 单面浮圈编织图Fig.2 Weave diagram of single-side fl oating circle weaving

1.4 原料配比

为体现针织绒的桑蚕丝绒面风格,可选用多组原料配比来满足不同的面料需求。设计上,桑蚕丝含量设计在35 %~52 %,竹纤维纱含量在62 %~45 %,氨纶丝含量在3 %左右。

1.5 规格设计

成品平方米质量设计为290~420 g/m2,幅宽设计为145,150,155 cm等多种规格。

1.6 产品实样

研发的针织绒部分产品实样照片见图3。

图3 针织绒实样Fig.3 Samples of knitted velvet

2 生产工艺及技术要点

2.1 工艺流程

2.2 织 造

2.2.1 工艺参数

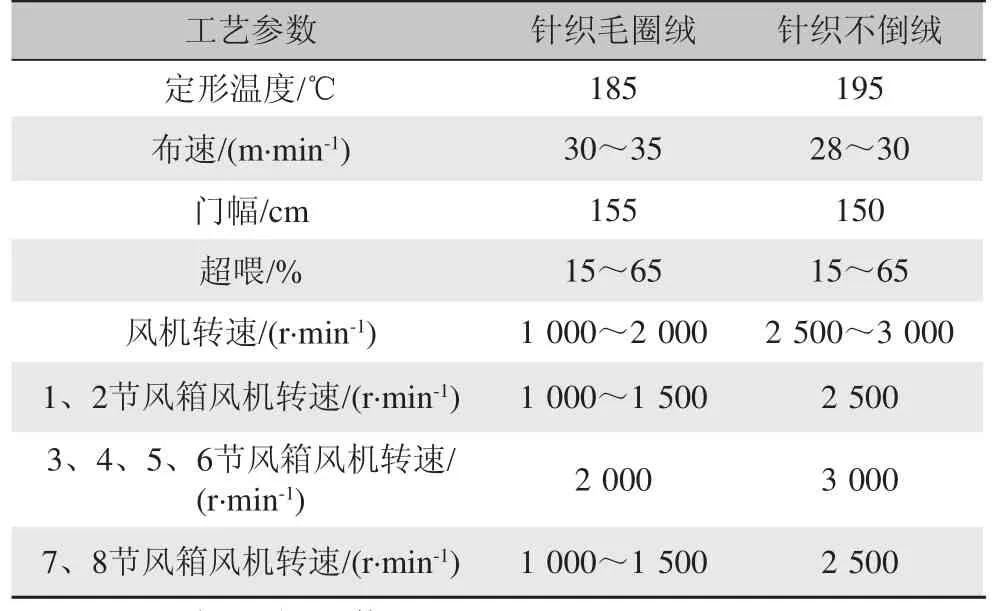

两种典型针织物工艺参数实例见表1。

表1 针织工艺参数Tab.1 Knitting process parameters

2.2.2 技术要点

1)白厂丝由于丝胶的作用,丝条不够柔软,在加工中需经过浸渍柔软丝身,达到适合圆机织造的要求[2]。在加工中要注意工艺参数的配合,达到柔软丝身和适当增加丝条润滑的目的。

2)单根白厂丝须并合成6根后方能上机织造。在并丝加工中,采取并捻结合的方式,先2根单丝并合,加110捻/m Z,再将股丝3根并合,添加100捻/m S,以更好地增加股丝的抱合。生产中需控制好丝条的张力,防止宽急股产生。

3)由于竹纤维纱湿态强力较低,放置时间过长极易受潮,织造时易出现纱线断裂和织物破损。故在购进原料后,存放原料地点宜干燥,存放时间不宜过长。上机织造前,竹纤维筒子纱最好预先采取干态平衡,加工中严格控制车间相对湿度在70 %~75 %,车间温度冬季控制在(20±2)℃,夏季不高出30 ℃,以保证生产的顺利进行。

2.3 练染整

2.3.1 练染整工艺技术

由于针织绒起绒纤维为桑蚕丝,传统的脱胶方法将使桑蚕丝纤维的强力和耐磨性满足不了拉绒整理的需要。采取改变工艺方式,直接在绳状染色机上完成桑蚕丝的脱胶过程。其一,可以保留部分丝胶,增强桑蚕丝的耐磨性能,有利于桑蚕丝的起绒整理;其二,可以缩短织物的练染整工艺流程,降低生产成本。但所保留的丝胶上有大量的染色基团,对两种纤维同浴染色造成一定困难,使常规的通过调整染液酸度来控制桑蚕丝上染速率的方法难以奏效,以致达不到两种纤维同色上染的效果。为此,通过染色试验研究,最终采用双氧水作氧化剂,借助精练流程,对桑蚕丝丝胶和丝素中的染色基团从结构上进行改造,以实现对交织绸中桑蚕丝的染色基团数量及上染速率进行控制的目的。在染料选择上,首选对两种纤维上染率及色牢度较接近的活性染料,从而较好地解决两种纤维的染色色差问题,确保产品的练染效果。

2.3.2 练染整工艺实例(玫红色)

预处理 设备:Q113绳状染色机,助剂:纯碱、除油剂,pH值:8~9,温度:70~80 ℃,时间:40~60 min。

精练 设备:Q113绳状染色机,助剂:丝绸精练剂、纯碱、双氧水,pH值:9~10,温度:90~95 ℃,时间:90 min。

染色 设备:Q113绳状染色机,染料:MEGAFIX®活性染料BES红(%, 相对织物质量分数)X,助剂:润滑剂浴中宝、匀染剂平平加、元明粉、纯碱、冰醋酸、皂洗剂。

染色工艺曲线见图4。

图4 染色曲线Fig.4 Dyeing curve

2.3.3 技术要点

1)产品染色首选对两种纤维上染率及色牢度较接近的同一种活性染料,若需用两种不同染色性能的染料,最好采用能同浴使用的染料,防止染色时间过长造成织物布面灰伤和瘫软。

2)因氨纶纤维耐高温和热机械性能较差,过高的张力、温度或长时间湿热处理将损害其物理特性,使其弹性下降、强力受损甚至断裂。所以加工含氨纶丝的织物时,可将各道工序的温度适当降低一些,在保证织物弹性不受损的情况下完成生产加工。

3 )为避免针织物烘干时回潮率控制不当给拉绒整理带来的不良影响,需在染色加工最后一道工序添加适量的静电消除剂,以保证针织物的拉绒起毛效果。

4)起绒前的针织物要有一定的回潮率。织物过干会造成拉绒起毛时静电严重,过湿易造成不易起绒,故烘干时织物回潮率以控制在5 %~6 %为宜。

2.4 拉绒整理

2.4.1 设 备

选用MB331A36-2000型起毛机、MB314E-2000型剪绒机、SME485-2000型刷毛机、SME473H-2200型和SME472H-2200型烫光机等。

2.4.2 拉绒整理工艺及参数

拉绒整理的过程,是将针织物绒坯覆于回转的拉毛滚筒上,使绒坯与拉毛滚筒作相对运动,逐渐拉出起绒纤维,直至拉断形成绒毛为止。

1)拉绒起毛是以调节锡林与顺针、逆针速差比来完成的,一般的绒织物主要是靠逆针起毛,如图5[1]所示。顺、逆针起毛的特点为:由于顺针辊的针尖方向与顺针辊转向相反,顺针转速低于零点转速越多,起毛力度会越大;同样,当逆针转速超过零点转速越高时,起毛力度越大。在针织绒拉绒整理的试验过程中发现:由于白厂丝经练染整理后呈较细的单纤维,其断裂强力较小,若采用逆针起毛,拉断桑蚕丝纤维的力量较大,桑蚕丝绒纤维被拉断的同时容易造成桑蚕丝绒毛脱落。通过试验比较,针织绒起绒效果与锡林转向、转速的不同关系很大。锡林转向、转速相互间关系与起绒效果见表2。

图5 起毛机运动示意Fig.5 Schematic diagram of napping machine motion

表2 锡林转向、转速与针织物起绒效果对比Tab.2 Rotation direction and speed of the cylinder and napping effects on knitted fabric

从表2得知,针织绒在拉绒整理时,绒毛设计为长绒毛时,拉绒工艺配置可采取顺针速度大于逆针速度;当绒毛设计为较密的短绒毛时,可采取逆针速度大于顺针速度。从锡林转速对起绒效果的影响程度对比中得知,适度提高锡林的转速可以提高针织绒的起绒密度。故针织绒起绒工艺宜采取以顺针为主、逆针为辅的起毛方案,用较柔和的力量拉断桑蚕丝起绒;同时,锡林转速设置在68~70 r/min(稍高于其他纤维的针织物起绒),采取由锡林带动顺针起毛的工艺设计方案,才能达到绒毛丰满的起绒效果。

2)起毛次数需根据起绒纤维特性、织物组织、织物厚度、绒面效果和起绒程度等因素来确定。工艺探索中得知,以涤纶等化纤长丝为起绒纤维的不倒绒针织物,较桑蚕丝起绒针织物拉绒后的绒毛更长(绒毛长度可达到0.8 mm),若要达到丰厚密实的绒面效果,其起毛的次数就需要相对多些。当针织绒的桑蚕丝绒毛设计为厚而密的不倒绒时,拉绒次数可以在5~7次;绒毛设计为短而较稀时,起毛次数可设计在3~4次,最终以调节起毛次数来达到最佳的起绒效果。

3)牵引张力调节,通过调节前牵(进布牵引辊)和后牵(出布牵引辊)的速率比来完成。前后牵引棍在起毛机的位置如图6[2]所示。当后牵速度与前牵速度比大于1时,值越大,桑蚕丝起毛时所受的张力就大。较大的张力会使形成绒面的纤维不易被拉出、拉长,容易造成织物两边起绒好,中间不好等问题。实践得知,桑蚕丝起绒织物应配置较小的牵引张力,使起绒在较松弛的状态下缓和地拉出桑蚕丝绒纤,即可以达到最为满意的绒面效果。

图6 起毛机结构示意Fig.6 the schematic diagram of napping machine structure

4)工艺设计实例:针织绒部分产品拉绒整理工艺参数设计,见表3。

2.4.3 梳毛工艺

因桑蚕丝绒毛较化纤针织绒的绒毛短,要保证梳毛辊针尖不损伤织物的地组织,工艺设计上,梳毛辊的间隙可根据绒面起绒长短的不同做适当的调节,梳毛布速可以设置在15~30 m/min。针织绒经梳毛整理后,织物的绒毛可以确定为指定倒向,绒毛顺向遮盖织纹,达到丰满厚重的外观效果。

2.4.4 一次烫光工艺

一次烫光俗称为“小烫”,是改善针织物绒面外观效果的重要环节。起绒织物以顺毛进入烫光机,设置进布速度15 m/min,烫光温度(175±5)℃,通过单根烫辊的作用拉直理长绒毛,达到顺直绒毛的效果。

2.4.5 高温定形工艺

通过对针织绒高温定形,确定织物成品幅宽、平方米质量等规格,使绒织物获得平整、光亮、开松和顺向的最佳外观效果。通过针织绒定形工艺比较得知,定形布速小于20 m/min,绒织物手感偏硬;定形温度大于220 ℃,桑蚕丝容易发生焦毛现象。在定形操作中,针织绒须绒面向下,绒毛以顺毛进机,按照规格设计调整好织物的幅宽。定形进行中须保持布速,以确保绒面手感柔软均衡。针织绒高温定形工艺参数如表4所示。

表3 针织绒拉绒整理工艺参数Tab.3 Process parameters of knitted fabric napping fi nishing

表4 高温定形工艺参数Tab.4 Process parameter of high temperature setting

2.4.6 二次烫光工艺

二次烫光俗称“大烫”,是针织绒定形后最终确定织物绒面外观效果的重要工序。采用SME472H-2200型烫光机,通过调节托布带和两根烫辊之间的距离来调节绒毛的直立角度,使烫光处理后的织物绒毛表面更加蓬松柔软、毛向顺直、丰厚光亮。针织绒二次烫光工艺参数:第一辊(195±5)℃,第二辊(170±5)℃,布速15 m/min。

2.4.7 剪毛工艺

剪毛是对各种绒面织物的毛绒或毛圈进行剪毛或修剪,达到绒毛顺直、有光泽、手感好的工序。由于针织绒是采取桑蚕丝起绒,设计上考虑了桑蚕丝的高贵感,在拉绒整理时,绒毛的长度一般不做过长的设计(起毛长度平均在4~5 mm),故在剪毛时,可以考虑不剪或只剪去少许绒织物表层过长的绒毛,即可以达到针织绒最优的外观品质。

2.4.8 技术要点

1)织物拉绒上机前要认清进布方向和织物正反面,避免弄反绒毛方向。加工过程中应检查织物身骨和绒面效果,防止拉坏织物,避免出现起毛不良、起毛过度。

2)调节顺、逆针及大锡林速度时,必须在绒坯布头开始,中途不允许调节。

3)起绒次数取决于不同的织物品种和起绒方法。起绒顺序:先进行粗起绒,再进行中起绒,最后进行梳理式起绒。

4)起毛机在经过一段时间运行后,针布上的针会有不同程度的磨损。当针的磨损影响起绒质量时,采取磨针的方法进行全面修复,使针达到一致的锋利程度。

5)拉绒前针织物回潮率控制在5 %~6 %为宜,回潮率过大易造成织物纵向皱印;此外,控制好拉绒进布时织物张力,也是避免纵向皱印的措施之一。

6)由于氨纶丝在光照条件下断裂强力大幅下降,针织绒在阳光照射达到2 h以后,受照射部位的氨纶丝强度下降,织物弹性发生严重消减,造成织物局部的严重疵点。故在生产加工中,车间及堆放织物的场地应遮挡阳光,避免直射。

3 产品质量

按国家及行业标准检验,针织绒一等品率高于90 %。部分产品经四川省纤维检验局检测,原料含量及平方米质量偏差均在5 %以内,各项色牢度、弹子顶破强力、水洗尺寸变化率及生态安全指标等均达到或超过国家及行业相关标准(表5)。

4 结 语

采用桑蚕丝和竹纤维为原料,开发的丝/竹交织针织绒织物充分利用了两种纤维的优势,桑蚕丝绒面手感细腻、优雅丰满、厚重保暖、回弹性好,是制作围巾、高档保暖内衣、婴幼儿装的上乘面料,具有广泛的市场前景。产品开发中对丝/竹交织针织绒织物全套生产工艺进行了探索创新,对提高丝绸针织产品精深加工技术水平、拓展丝绸产品应用领域具有积极的现实意义。

表5 部分针织绒质量指标检测值Tab.5 Values of quality indicators of some knitted fabric

[1]张洪曲,范小敏,唐仕成,等.竹/丝交织针织绸产品开发[J].纺织科技进展,2010(5):40-43.

ZHANG Hongqu, FAN Xiaomin, TANG Shicheng, et al.Development of the knitted fabrics of Bamboo & Silk[J].Progress in Textile Science & Technology, 2010(5): 40-43.

[2]郑江文,孙中文.起毛机参数选择对织物起毛的影响[J].纺织机械,2002(6):26-29.

ZHENG Jiangwen, SUN Zhongwen. The effects of raising machine parameter selections on fabric raising[J]. Textile machinery, 2002(6): 26-29.

Development of silk and bamboo interwoven knitted velvet

ZHANG Hong-qu1, CHEN Xiang-ping1, ZHENG Dan1, YU Wei-hua2

(1.Sichuan Academy of Silk Sciences, Chengdu 610031, China; 2. Sichuan Silk Engineering Technology Research Center, Chengdu 610031, China)

By making use of advantages of mulberry silk fiber and bamboo fiber, through study and analysis on the material ratio, organization structure, specification design and process test data etc, this paper discusses process and technology key points of silk and bamboo interwoven knitted fabric in type designs, weaving,dyeing and finishing, especially raising finishing process, puts forward technical program of mainly fabric raising supplemented by reverse needle, and discusses the relations between the fluff times, combing process and nature luster finishing and the raising effects on knitted fabric, and successfully develops a product with one side of mulberry silk raising and the other side is silk and bamboo fiber without raising. This study has active practical significance in improving delicate processing technology level of silk knitted products and expanding application fields of silk products.

Silk and bamboo interwoven fabric; Knitted velvet; Product design; Weaving; Napping finishing

TS106.57

A

1001-7003(2012)11-0041-05

2012-08-30

张洪曲(1961- ),女,高级工程师,主要从事纺织品产品开发及工艺技术研究。