榆林气田井下节流工艺优化研究

赵建国

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

榆林气田井下节流工艺优化研究

赵建国

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

榆林气田从2003年开始应用井下节流工艺技术,截止2012年7月底,已推广应用井下节流器47口井,目前有12口气井井下节流器失效。基于对榆林气田井下节流工艺现状分析的基础上,通过深入查找井下节流器运行及投捞过程中存在的问题,从工艺与结构两方面进行优化研究,为井下节流器配产等工艺提供有效手段,并从结构上提高井下节流器工作寿命。

井下节流;气嘴;卡瓦;胶筒;防砂

井下节流工艺在稳定气井生产、防止水合物、辅助排液以及节能降耗方面发挥着重要的作用,并且由于施工简单、方便的特点,目前已成为各大油气田稳定气井生产、减少地面建设投资的一种有效手段,具有很好的推广应用价值。

1 井下节流工艺原理

井下节流工艺是依靠井下专用设备实现井筒节流降压,利用地温加热,使得节流后井口气流温度基本恢复到节流前温度,不会在井筒内形成水合物,有效地防止气水混合物在井筒和井口产生冻堵,从而有利于解决气井生产过程中井筒及地面诸多技术难题。

2 井下节流工艺优化

针对榆林气田部分低产井,配产较低、携液能力差,采气管线容易形成水合物堵塞,管线压力较高等特点,自2003年4月开始投放井下节流器,截至2012年7月,推广应用了井下节流器共47口井,共计57井次(其中已打捞重新投放10井次)。

目前,井下节流器在运行过程中普遍存在失效率高、有效期较短、打捞成功率较低的特点。主要原因是:

(1)选用的井下节流器胶筒密封面小、卡瓦太长,易受井筒井斜等影响,降低胶筒密封效果;

(2)失效井下节流器打捞过程中,由于密封胶筒硬度大,高温环境下不易复位,上提时胶筒与油管内壁摩擦较大等原因,造成上提过程中遇卡现象较严重;

(3)失效井下节流器打捞过程中,由于井下节流器座封效果不好,部分气井井下节流器座封位置下移,如:井下节流器位置下移至水力锚和节流气嘴之间,井下节流器掉入人工井底等;

(4)失效井下节流器打捞过程中,由于气井出砂,打捞筒无法正常抓住井下节流器或抓住后无法正常解封;

(5)部分气井成功投放井下节流器后,井下节流器运行不稳定或投放后无效果;

(6)频繁的开关井造成井下节流器失效。

针对井下节流器投放、打捞及工艺运行过程中存在:有效期短、无法解封、无法上提(但可下移)、打捞筒无法抓住井下节流器、气井出砂造成打捞困难、井下节流器座封位置明显下移等诸多问题,本文从井下节流器高效座封、密封性能优化和井下节流器双向防砂结构优化两个方向,开展井下节流器结构研究。通过建立三维实体模型进行仿真分析,重点对卡瓦的座封性能、密封胶筒的密封性能进行深入研究,从而优化井下节流器的结构,延长使用寿命。

2.1 井下节流器卡定装置结构优化研究

井下节流器卡定装置是井下节流器中重要的装置之一,其主要起到承担井下节流器径向作用,其卡定稳固性直接影响到井下节流器安装稳定性与工作可靠性。

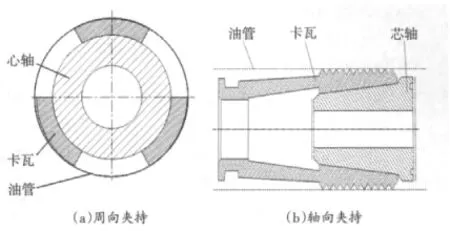

2.1.1 井下节流器卡瓦锥面锥角的选择 如图1为井下节流器采用三卡瓦周向与轴向夹持示意图。在卡定工作时,心轴上来之密封及井下气压的作用力通过锥面传递给卡瓦,卡瓦在芯轴胀开作用力下向外推开,与油管壁产生接触,在摩擦力作用下实现卡定。

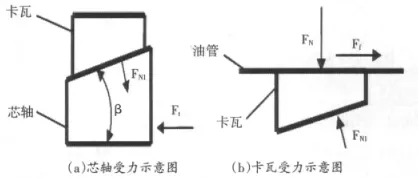

结合图1及卡瓦工作原理,将卡瓦受力简化为如图2所示。

设定油管与卡瓦之间摩擦系数为μ,芯轴与卡瓦之间的正压力FN1提供推动卡瓦向外扩张产生油管与摩擦块之间正压力FN的作用力,可得:

图1 井下节流器卡定机构工作原理图

图2 卡瓦轴向受力示意图

要使得卡瓦在锚定后不在油管内滑动,就需Ff始终大于芯轴给予卡瓦向上的作用力Ft。

要求卡定后芯轴也不会自动从卡瓦中退出,需要:

如忽略重力,可得:

由于金属与金属之间的摩擦系数一般取0.15,β≤8.5°因此,为卡定安全与减小中心管推程,可取锥角为4~5°。

2.1.2 卡瓦结构形式设计 在井下节流器中,卡瓦与油管之间的接触行为直接影响卡瓦与油管的结构安全性。影响卡瓦接触行为的有卡瓦的接触面形状(三角形、圆形、锯齿形、小平面等)、卡瓦的接触面接(接触长度或接触齿数)、卡瓦与油管之间配合等。为制造方便,本次采用三角形齿形、环槽式结构,齿形顶部倒圆角,(见图3)。

针对API油管φ73.02 mm,其内径为63 mm(材料为N80钢级套管,抗拉强度σb>689 MPa,屈服强度为σs=552~758 MPa,弹性模量为 E=194 GPa,伯松比 μ=0.29),当封堵后要实现压差20 MPa,则中心管受到向上作用力近似为:

式中,R内—油管内径,mm;ΔP—节流压差,MPa,节流压差是卡瓦与胶筒密封系统设计时重要的参数;Ft—井下节流器芯轴受到的轴向作用力,N。

则卡瓦与油管之间的正压力为:

图3 卡瓦模型图

2.1.3 60°卡瓦与油管三维接触有限元分析

2.1.3.1 10 MPa节流压差下卡瓦与油管三维接触有限元分析 由于卡瓦锥面锥角、卡瓦数量、牙数、牙间距、牙倾角以及卡瓦材料性能和热处理等都影响着卡瓦的锚定效果和对油管的损伤程度。卡瓦与油管属于三维接触问题,故本处采用有限元法并借助三维分析软件展开卡瓦与油管的接触分析研究。弹塑性接触属于材料非线性问题。对大多的工程材料来说,当其应力低于比例极限时,应力-应变关系是线性的。另外大多数材料在其应力低于屈服极限时表现为弹性行为。在塑性分析中,一般遵守三个准则:(1)屈服准则;(2)流动准则;(3)强化准则。

2.1.3.2 井下节流器悬挂于油管中取油管的一段来进行研究 建立卡瓦与油管接触分析模型如图4所示。图中油管与芯轴取1/6圆周(3卡瓦均布),油管内径φ63 mm,外径φ73 mm,卡瓦牙采用90°锥角(与水平线锲角 45°),牙距 6 mm,中心管锥角 5°。

图4 卡瓦与油管接触有限元分析模型

(1)模型材料,油管:材料为N80钢级套管,抗拉强度 σb>689 MPa,屈服强度为 σs=552~758 MPa,弹性模量为E=194 GPa,伯松比μ=0.29。卡瓦:材料取为40CrMnMo:σs=785 MPa,σb=980 MPa,延伸率 10%,弹性模量为E=194 GPa,伯松比μ=0.29。

芯轴:材料 45,σs=345 MPa,σb=540 MPa,弹性模量为E=194 GPa,伯松比μ=0.29。

(2)载荷,中心管施加轴向载荷(施加与芯轴下表面):

式中,R内—油管内半径,R内=62/2mm;ΔP—节流压差;Ft—井下节流器芯轴受到的轴向作用力,N。

(3)边界条件,卡瓦上表面施加轴向约束,油管上端限制轴向移动。芯轴与卡瓦之间/卡瓦与油管之间建立接触约束。

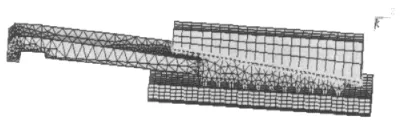

(4)单元,借助ANSYS软件,采用映射网格划分技术对卡瓦系统划分网格单元(见图5)。

图5 卡瓦系统有限元分析网格模型

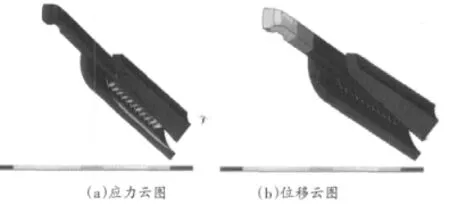

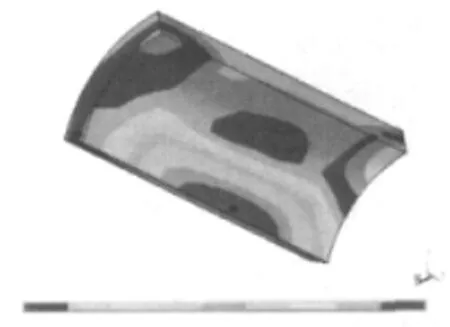

油管内表面与卡瓦之间采用点组接触配对,卡瓦与锥管之间采用面组接触配对。对此展开有限元分析得到如下结果。图6所示为卡瓦系统组件有限元分析结果。

图6 卡瓦系统ANSYS有限元分析结果

图6 所示结果表明卡瓦上应力集中较大,且从卡瓦中间向两边缘呈现应力增大趋势,因此在设计时为减小卡瓦牙应力集中可使卡瓦牙外径适当小于油管内径。图7为卡瓦本体有限元分析结果。

图7 卡瓦本体有限元模型

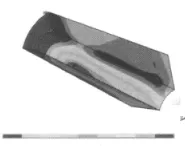

图7 中展示出卡瓦牙从中间向两侧逐步增大。图8为油管模型的有限元分析结果。

图8 油管有限元分析结果

从图8油管有限元分析结果来看,在卡瓦与油管接触的边缘出现有应力集中较大,最大为246.6 MPa。油管材料为N80钢级套管,抗拉强度σb>689 MPa。安全系数2.79,油管安全。图9所示为锥体有限元分析结果。

图9 锥体有限元分析结果

从图9所示结果可知,锥体应力分布基本均匀,在其工作载荷下工作安全。

2.1.4 70°卡瓦与油管三维接触有限元分析 10 MPa节流压差时有限元分析。

图10 卡瓦有限元分析应力云图

图11 卡瓦本体有限元分析应力云图

图12 油管有限元分析应力云图

图13 锥体有限元分析应力云图

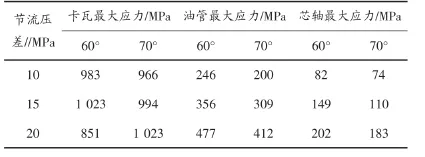

同时通过节流压差为20 MPa结构下的有限元计算,得到如上表所示结果。从表中得知,油管、芯轴所出现的最大应力在最大20 MPa情况下均小于材料的抗拉强度与屈服强度,但卡瓦最大应力值超过(卡瓦材料取为40CrMnMo:σs=785 MPa,σb=980 MPa,延伸率10%,弹性模量为E=194 GPa,伯松比μ=0.29。),但由于最大载荷仅出现在卡瓦牙顶端局部,卡瓦牙总体应力以及卡瓦本体应力并未超过屈服极限,应力超过材料塑性能力的卡瓦牙局部进如塑性区,由其他齿或该齿的其他部分来承受载荷。因此卡瓦牙能够满足使用要求。

表1 不同节流压差与不同结构卡瓦系统有限元分析结果

因此所设计的两种角度卡瓦系统能够满足强度要求。故具体采用哪种胶筒系统可根据其在下入和起出时的阻力因素来选择。

2.2 井下节流器密封装置优化研究

井下节流器密封装置实现主要依靠橡胶在弹簧力推动锥形套膨胀来进行密封,其性能好坏直径影响着井下节流器的密封性能。膨胀式胶筒是在轴向推动径向膨胀载荷作用下,胶筒与油管壁之间产生接触压力从而起到隔断胶筒两侧介质与承受压力等作用。胶筒作为密封元件,其力学性能是很重要的,胶筒与油管接触所产生的接触压力,是胶筒承受工作压差的必要条件,因此研究座封力、工作压差和接触应力之间的关系对从理论上认清胶筒的密封机理和胶筒密封的可靠性具有非常重要的意义。

2.2.1 胶筒有限元分析研究 在胶筒的力学行为研究方面,目前最流行的是有限元分析方法。该方法的最大优点是,成本较低,可以对各种胶筒方案进行分析对比,甚至对胶筒结构参数进行优化设计。尤其在新产品的开发和研制过程中,只需对分析的最终方案进行检验性试验即可。这不仅节约大量的试验费用和研发成本,而且可以提高产品的设计质量。

单胶筒自由式结构方案有如下优点:

(1)可实现工作所需节流压力时,结构最大应力值较小,材料抗拉要求降低;(2)自由胶筒不存在粘接处应力集中,连接处破坏的危险下降;(3)通过对胶筒在节流后被挤压程度的限制,降低胶筒被挤坏的几率;(4)单胶筒结构简单,加工、打捞方便。

但该结构存在如下缺点:

(1)密封面在节流后向上突起的可能;(2)胶筒上端面和与之接触的面密封表面光洁度要求高,以保证接触上后实现良好密封;(3)单胶筒破坏后,密封性能就会丧失。

在综合各项胶筒优缺点后,本次研究决定采用单胶筒自由式胶筒结构,在此基础上展开单胶筒有限元分析。

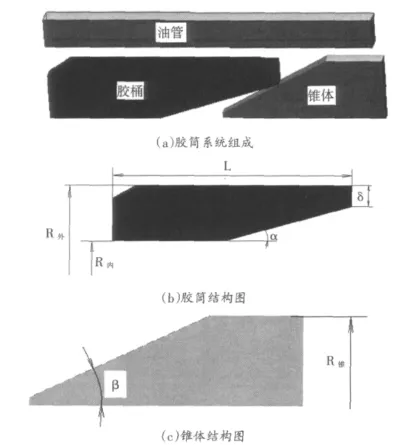

图14 胶筒有限元分析模型

由于胶筒外径与胶筒内径以及锥套外径油管、井下节流器内部结构约束,因此本处主要讨论L、α、δ、β对结构的影响。为分析出个参数对结果的影响,列表如下(注:当结构中不为变量时,基本尺寸L=45 mm,R外=28.5 mm,R内=36 mm,α=15°,δ=4 mm,β=25°,R锥=29 mm)。

表2 胶筒长度影响

胶筒长度L增加时,其上部突起趋势降低,胶筒应力呈现下降趋势,但胶筒初始弹簧力有所上升,综合考虑这两方面因素,胶筒具有一定宽度以保证胶筒能够胶筒上部凸起,故胶筒宽度L取值为L=45 mm。

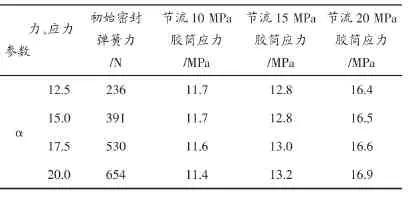

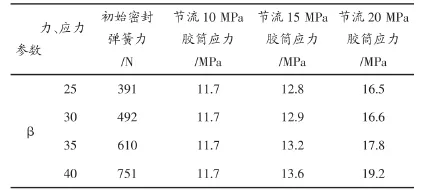

表3 胶筒锥角影响

由此可见胶筒锥角对初始密封弹簧力影响较大,且锥角越大弹簧力需求越大,同时考虑后期弹簧力应便于推出,因此不小于摩擦角即可。

表4 胶筒口部厚度影响

口部厚度影响初始弹簧力,口部厚度愈大弹簧力需求越大,而对胶筒节流后应力影响相对较小,因此在考虑初始厚度基础上,口部厚度δ=4 mm。

表5 膨胀锥套锥角影响

锥体锥角对初始密封弹簧力影响较大,而对节流后的应力影响相对较小,因此综合考虑结构初始弹簧力与后期打捞时便于胶筒与锥套之间便于退出等原因,取 β=25°。

由上分析可知,胶筒结构参数变化对初始密封弹簧力影响较大,而节流后应力影响相对较小,结合如上分析,胶筒结构参数选取值为:L=45 mm,R外=28.5 mm,R内=36 mm,α=15°,δ=4 mm,β=25°,R锥=29 mm。

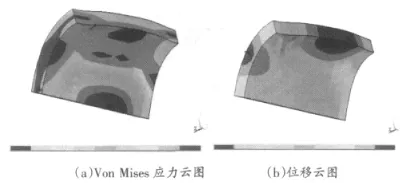

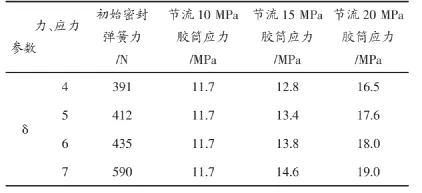

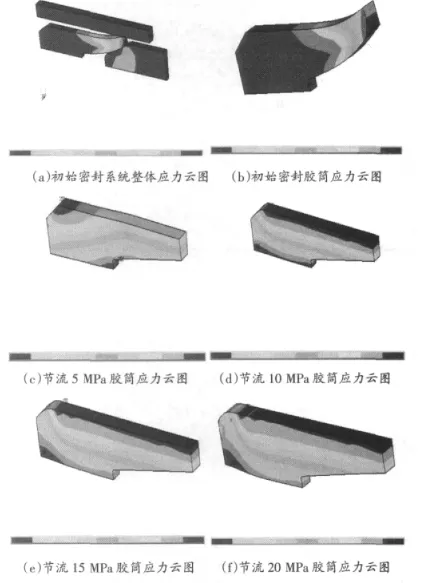

2.2.2 既定结构有限元分析与结果 结合井下节流器胶筒最终结构,将其进行有限元分析,如图15为既定胶筒在不同工况下的有限元分析结果。

通过分析,在实现初始密封时,所需处理密封弹簧力为320 N,该力作用力为井下节流器结构设计时弹簧的设计提供依据。

图15 既定胶筒有限元分析胶筒的VonMises应力云图

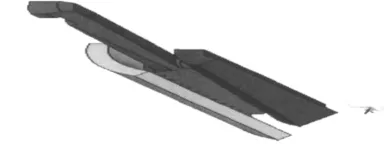

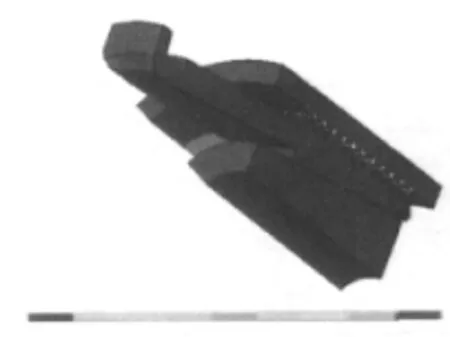

2.2.3 井下节流器结构定型 根据前述系统分析与研究,最终完成井下节流器结构方案与详细结构的设计。对井下节流器进行三维实体模型建立,得到如下结果。

图16 新型井下节流器三维图

新型井下节流器主要由:投放头、投放头剪销、心轴、中心管、打捞头、辅助防砂圈、卡瓦、挡砂环、上密封胶筒组件、下密封组件、滑套、下筒体、弹簧套、油嘴、导向杆调节螺母、密封弹簧、导向杆、导向头组成。

新型井下节流器具有以下特点:(1)打捞头部采用防沉砂、防砂机构与辅助防砂装置;(2)胶筒密封处引入高压流体,加强胶筒二次密封时的内部膨胀,提高密封效果;(3)密封胶筒采用单胶筒结构,有利于胶筒制造与结构设计;(4)芯轴与卡瓦锥面结构调整,起到沉砂时防卡死作用;(5)密封胶筒设置有防退装置,防止在被打捞时滑入锥体与油管之间出现卡锁的可能;(6)初始密封弹簧采用外侧安装,以便于弹簧力调整。

3 现场试验及效果评价

3.1 目前现状

榆林气田现有井下节流器26口气井,平均投放深度 1800~1950 m,平均气嘴直径 1.4~3.5 mm,平均气嘴设计气量1.0~3.0×104m3/d。截止目前,14口气井井下节流器运行正常,12口气井井下节流器失效。

3.2 新型井下节流器投放

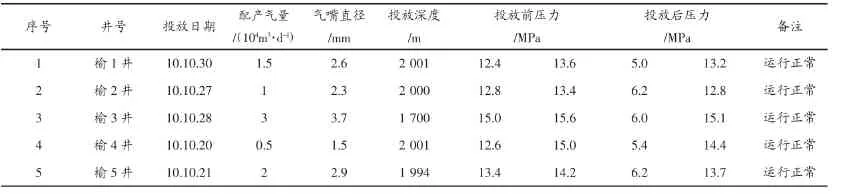

根据气井运行情况,针对容易井堵及携液能力较差的气井进行新型井下节流器投放试验,2010年10月共选择投放井下节流器5口,目前运行较平稳,效果明显(见表6)。

表6 气井投放新型井下节流器试验数据表

4 结论与建议

(1)针对榆林气田投放的井下节流器有效期短、打捞困难、部分气井出砂等问题,通过对卡瓦系统与胶筒系统展开多组分析与胶合,研制成功新型井下节流器和双向防砂型井下节流器,并通过对现场5口气井进行投放试验,证明井下节流器设计合理,稳定可靠;

(2)榆林气田通过应用井下节流工艺技术,有效防止了气井水合物的形成,降低井堵次数的同时,减少了甲醇注入量。同时,降低了气井井口压力,减轻集气站内水套炉的负荷,大大提高了采气管线安全系数,并且生产压力平稳,防止地层激动,减少对储层伤害,很好地保护了储层,达到了高效开发的目的。

[1] 佘朝毅.井下节流工艺技术在气田开发中的应用[J] .钻采工艺,2003,26(增刊):52-56.

[2] 杨川东.采气工程[M] .北京:石油工业出版社,1997.

[3] 毛伟,梁政.气井井筒压力、温度耦合分析[J] .天然气工业,1999,19(6):66-69.

[4] 吴革生,王效明,韩东,等.井下节流技术在长庆气田试验研究及应用[J] .天然气工业,2005,25(4):65-67.

[5] 周绍国,郭东冬,刘行勇.气井井下节流降压工艺方法探讨[J] .钻采工艺,2004,27(6):28-31.

[6] 雷群.井下节流技术在长庆气田的应用[J] .天然气工业,2003,23(1):81-83.

[7] 刘鸿文.井下油嘴节流机理研究及应用[J] .天然气工业,1990,10(5):57-62.

Study on optimization of downhole choking technology in Yulin gas field

ZHAO Jianguo

(Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi 719000,China)

Yulin gas field from 2003 to and downhole choking applications technology,by the end of June,2012,has been applied for downhole choking 47 well,there are 12 tones well downhole throttling device failure.Based on the downhole throttling technology in Yulin gas field based on the analysis of current situation,through a thorough search of downhole choke running and throwing process problems,from two aspects of process and structure optimization for production allocation,downhole throttle technology provides effective means,and from structure to improve the working life of the downhole throttle.

downhole choking;gas nozzle;slip;rubber;sand control

TE357.13

A

1673-5285(2012)09-0098-07

2012-08-10