利用硫酸镁废液制备活性氧化镁工艺研究*

汪云华,范兴祥,吴跃东,董海刚,王亚雄,赵家春,李柏榆

(昆明贵金属研究所,云南昆明650106)

利用硫酸镁废液制备活性氧化镁工艺研究*

汪云华,范兴祥,吴跃东,董海刚,王亚雄,赵家春,李柏榆

(昆明贵金属研究所,云南昆明650106)

硫酸法处理高镁红土镍矿过程中产生大量的硫酸镁废液,提出利用硫酸镁废液制备活性氧化镁工艺。工艺过程:采用石灰中和硫酸镁废液至pH为12左右得到氢氧化镁溶液,氢氧化镁溶液经二氧化碳微压碳化得到碳酸氢镁溶液,碳酸氢镁溶液经热解得到碱式碳酸镁沉淀,沉淀物经过滤、洗涤、干燥、焙烧得到活性氧化镁。在最佳条件下制备的活性氧化镁达到HG/T 3928—2007《工业活性轻质氧化镁》要求。采用硫酸镁废液制备活性氧化镁,一方面可以解决硫酸镁废液的治理问题,为提高高镁红土镍矿资源的综合利用率开辟一条新途径;另一方面可以制备高附加值的活性氧化镁产品。

硫酸镁废液;活性氧化镁;中和;碳化;焙烧

云南省元江镍矿是中国最早发现、勘探并列入开发计划的唯一大型红土镍矿(氧化镍矿)床,镍金属量53万t。目前,采用湿法处理红土镍矿产生大量硫酸镁废液,采用石灰中和后堆存,宝贵的镁资源没有得到有效利用。活性氧化镁具有独特的化学性质,广泛应用于冶金、橡胶、电力、电子、国防、航天、通讯、食品、高级陶瓷等领域,其生产方法有很多种[1-11]。笔者提出,以硫酸镁废液为原料经中和、碳化、热解、焙烧制备活性氧化镁。

1 实验部分

1.1 原料、试剂及仪器

原料:硫酸镁废液化学成分及含量(g/L):Fe2+,2.55;Mg2+,25.96;Na+,3.81;Ni2+,0.053。 试剂:硫酸、双氧水、碳酸钠、石灰,均为分析纯。

设备及仪器:WHFS-5型反应釜,DMAX-B型X射线衍射仪,S3400N型扫描电子显微镜。

1.2 实验原理及工艺流程

工艺过程:采用石灰中和硫酸镁废液至pH为12左右得到氢氧化镁溶液,氢氧化镁溶液采用二氧化碳进行微压碳化得到碳酸氢镁溶液,碳酸氢镁溶液经热解得到碱式碳酸镁沉淀,沉淀物经过滤、洗涤、烘干、焙烧得到活性氧化镁。

1)石灰中和工序。石灰中和有两个作用,一是使硫酸镁废液中的金属离子生成氢氧化物,如氢氧化镁、氢氧化铁、氢氧化钴、氢氧化锰等;二是中和硫酸镁废液中的游离酸,调节废液pH。除少数碱金属氢氧化物如氢氧化镁以外,大多数金属氢氧化物都属于难溶化合物,如 Fe3+、Co3+、Fe2+、Ni2+、Co2+,皆能在不同pH范围水解为氢氧化物沉淀。因此,调节pH到一定范围,可以除去铁、锰、镍等杂质,得到较为纯净的氢氧化镁溶液。除三价铁可以在较低pH范围沉淀完全外,其他金属离子如镁、二价铁、镍、锰需在较高pH范围才能沉淀完全,因此,为了制备高纯度的活性氧化镁,石灰中和工序加入的石灰必须中和到废液pH在7.3以上。相关反应式如下:

2)微压碳化工序。氢氧化镁溶液在碳化釜进行微压碳化得到碳酸氢镁溶液,同时伴随着碳酸钙沉淀的生成。相关反应式如下:

3)热解工序。碳酸氢镁经热解得到碱式碳酸镁沉淀。热解反应式如下:

4)焙烧工序。碱式碳酸镁经焙烧得到活性氧化镁。焙烧反应式如下:

2 实验结果及讨论

2.1 中和剂用量对活性氧化镁的影响

固定条件:碳化时间30 min、碳化压力0.1 MPa、碳化温度25℃、碳酸钠用量40 g/L(1 L硫酸镁废液加入碳酸钠40 g)、热解时间60 min、热解温度95℃、焙烧温度960℃,考察石灰用量对活性氧化镁杂质含量及镁收率的影响。结果表明:随着石灰用量的增加,活性氧化镁中氧化钙含量增加,铁、锰含量降低,氧化镁含量增加;随着石灰用量的增加,中和终点pH增大,镁收率提高。石灰最佳用量为每升硫酸镁废液加入130 g石灰,pH达到8.8,溶液中的二价铁、锰、镍基本沉淀完全,所得活性氧化镁中铁、锰含量(质量分数,下同)分别为0.001%和0.002%,达到HG/T 3928—2007《工业活性轻质氧化镁》优等品要求,同时氧化钙含量(质量分数,下同)也达到HG/T 3928—2007《工业活性轻质氧化镁》优等品要求。

2.2 碳化时间、压力、温度以及碳酸钠用量对活性氧化镁的影响

其他条件同2.1节,考察碳化时间对活性氧化镁中杂质含量的影响。结果表明,碳化时间越长,活性氧化镁中氧化钙含量越高。原因是,碳化时间延长,碳化初始生成的碳酸钙与二氧化碳反应生成碳酸氢钙。反应式如下:

因此,碳化时间不宜过长,合理的碳化时间为30~40 min。在此碳化时间内,活性氧化镁中铁、锰含量均可达到HG/T 3928—2007《工业活性轻质氧化镁》优等品要求。

其他条件同2.1节,考察碳化压力对活性氧化镁中杂质含量和镁收率的影响。结果表明,碳化压力越高,镁的收率越高,但氧化钙含量增加,氧化镁含量降低。实验确定碳化压力为0.1 MPa。

实验确定碳化温度应低于35℃。因为,当碳化温度高于35℃时,碳酸氢镁就会发生分解,所以碳化宜在常温下进行。碳化初始温度和终止温度相对恒定在25℃左右对实验结果无明显影响。

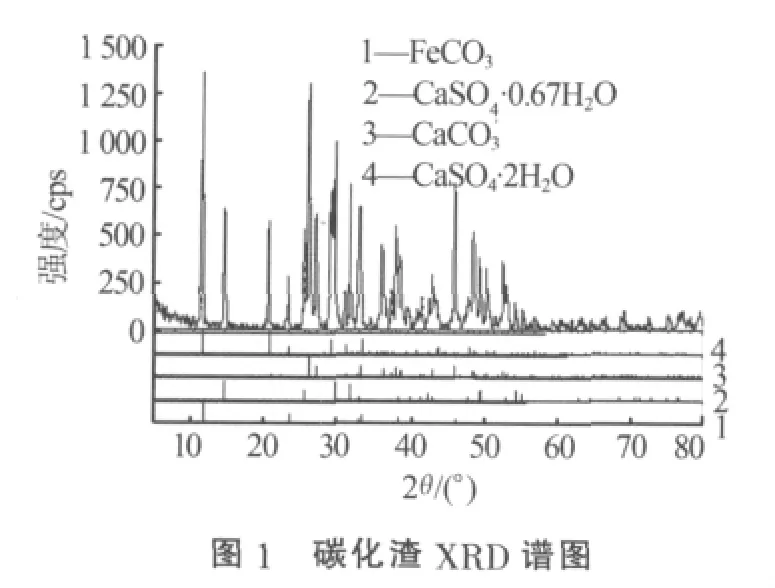

采用X射线衍射仪对碳化渣进行表征,结果见图1。从图1可以看出,渣中主要成分为硫酸钙和碳酸钙,同时含有少量碳酸铁。

中和工序采用石灰作为中和剂,石灰溶于水生成氢氧化钙,该物质属于可溶物,因此,在碳化液中会含有氢氧化钙和碳酸氢钙,在热解过程中产生碳酸钙沉淀,影响活性氧化镁纯度。同时,中和后产生的硫酸钙为微溶物,也会进入碱式碳酸镁中,影响活性氧化镁纯度。在碳化过程中加入碳酸钠可除去钙。反应式如下:

其他条件同2.1节,考察碳酸钠加入量对活性氧化镁的影响。结果表明,随着碳酸钠用量的增加,活性氧化镁中氧化钙含量降低。实验确定合理的碳酸钠用量为40 g/L。在此条件下,获得的活性氧化镁中氧化钙含量达到HG/T 3928—2007《工业活性轻质氧化镁》优等品要求。采用X射线衍射仪表征不同碳酸钠用量所得活性氧化镁中钙含量,结果见图2。从图2看出,随着碳酸钠用量增加,氧化镁的衍射峰强度增强,而氧化钙的衍射峰强度减弱,说明碳酸钠用量对降钙和提高氧化镁含量具有重要的作用。采用XRD对除钙渣进行表征,结果见图3。该渣主要为碳酸钙和碳酸镁。

2.3 热解时间、温度对镁的热解率的影响

其他条件同2.1节,考察热解时间对镁的热解率的影响。热解率计算方法:首先测定热解溶液的镁含量,热解结束后过滤,测定滤液的镁含量,计算出热解率。结果表明,热解时间在20~60 min,镁的热解率随着热解时间的延长而提高,当热解时间达到60 min时,热解率达到97.01%,再延长热解时间镁的热解率变化不明显,因此确定热解时间为60 min。其他条件同2.1节,考察热解温度对镁的热解率的影响。结果表明,当热解温度在55~85℃时,镁的热解率随着热解温度的提高而提高,热解率由55℃时的72.18%提高至85℃时的96.18%。由实验结果得出,热解温度选择85~95℃,热解时间选择50~60 min。

2.4 焙烧温度对活性氧化镁的影响

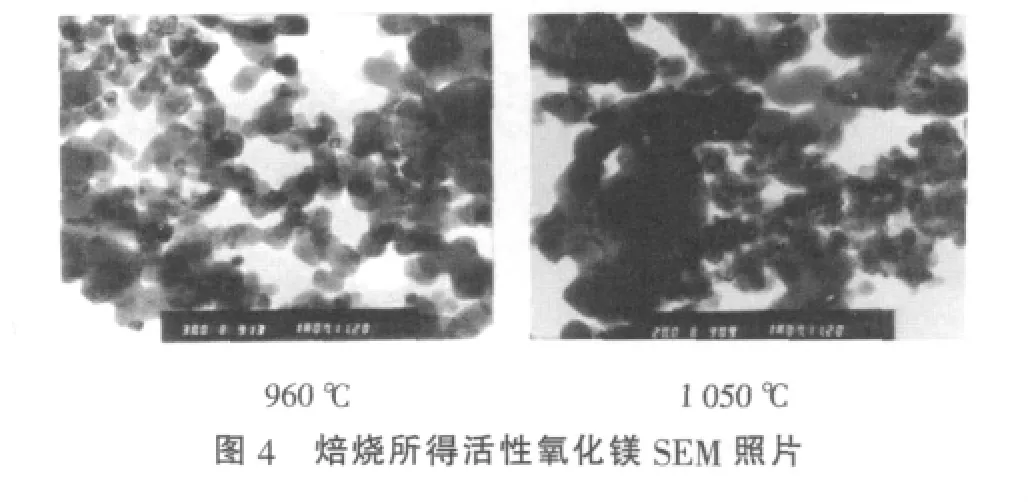

固定焙烧时间为6 h,分别在960℃和1 050℃焙烧碱式碳酸镁,所得活性氧化镁SEM照片见图4。由图4可以看出:960℃焙烧所得产物分散性好,粒度分布均匀,没有过烧现象;1 050℃焙烧产物分散性差,粒度分布不均匀,出现团聚现象。因此确定焙烧温度为960℃。

3 结论

采用硫酸镁废液制备活性氧化镁最佳条件:石灰用量130 g/L,碳化时间30 min、碳化压力0.1 MPa、碳化温度为25℃、碳酸钠用量40 g/L、热解时间60 min、热解温度95℃、焙烧温度960℃。在此条件下获得活性氧化镁达到HG/T 3928—2007《工业活性轻质氧化镁》优等品要求。实验结果表明,采用硫酸法处理高镁红土镍矿产生的硫酸镁废液制备活性氧化镁是可行的。

[1]胡庆福,胡晓湘,胡晓波,等.白云石碳化法生产活性氧化镁新工艺[J].无机盐工业,2004,36(6):36-38.

[2]刘宝树,胡庆福,翟学良.白云石碳化法制备纳米氧化镁新工艺[J].无机盐工业,2005,37(3):32-34.

[3]王路明.石灰卤水法制备高纯超细氧化镁[J].海湖盐与化工,2003,32(6):5-7.

[4]胡章文,王理想,杨保俊,等.蛇纹石酸浸滤液提镁制备针状纳米氢氧化镁[J].非金属矿,2005,28(1):35-36.

[5]明常鑫,翟学良,池利民.超细高活性氧化镁的制备、性质及发展趋势[J].无机盐工业,2004,36(6):7-9.

[6]胡章文,饶丹丹,杨保俊,等.高纯纳米氧化镁制备工艺研究[J].矿冶工程,2006,26(5):68-71.

[7]许荣辉,李海民.高纯氧化镁制备原理初探[J].盐湖研究,2003,11(4):39-41.

[8]宋兴福,王相田,庞卫峰,等.固相法制备高纯超细氢氧化镁的工艺[J].华东理工大学学报:自然科学版,2005,31(5):616-619.

[9]杨建东.国内沉淀法制备氧化镁的研究现状[J].山东化工,2006,35(2):13-14.

[10]李环,苏莉,于景坤.利用菱镁矿制备高活性氧化镁[J].耐火材料,2006,40(4):294-296.

[11]崔一强,翟学良,赵爱东,等.从卤水制备耐火级高活性氧化镁影响因素探讨[J].无机盐工业,2007,39(10):30-32.

Research on preparation of active magnesium oxide from magnesium sulphate waste water

Wang Yunhua,Fan Xingxiang,Wu Yuedong,Dong Haigang,Wang Yaxiong,Zhao Jiachun,Li Boyu

(Kunming Precious Metal Research Institute,Kungming 650106,China)

A new process of preparation of active magnesium oxide from magnesium sulphate waste water,generated from the treatment of Mg-rich laterite-nickel ore by sulfuric acid process was introduced.Magnesium sulphate waste water was neutralized to a pH about 12 by lime to form magnesium hydroxide solution,and then carbonized by carbon dioxide under micropressure to get magnesium bicarbonate.Basic magnesium carbonate precipitate was obtained through thermal decomposition.Finally,active magnesium oxide was obtained from basic magnesium carbonate precipitate after filtering,washing,drying,and calcination processes,and the product indexes of active magnesium oxide met the first grade requirements in standard of HG/T 3928—2007.On the one hand,this new process could resolve the waste magnesium sulfate liquid treatment and opened up a new way of enhancing a resource utilization efficiency for the Mg-rich laterite-nickel ore.On the another hand,it could produce high value-added products.

magnesium sulfate waste;active magnesium oxide;neutralization;carbonation;calcination

TQ132.2

A

1006-4990(2012)03-0041-03

云南省科技计划项目(2008AA001)。

2011-09-22

汪云华(1972— ),男,博士,高级工程师,研究方向为选矿、冶金,已发表论文20余篇。

联 系 人:范兴祥

联系方式:fanxingxiang@tom.com