L形管件弯曲成形有限元分析

李福涛,葛位维,张召春,李 玮

(三一重工股份有限公司,湖南 长沙 410100)

L形管件弯曲成形有限元分析

李福涛,葛位维,张召春,李 玮

(三一重工股份有限公司,湖南 长沙 410100)

采用有限元软件Deform-3D建立了L形管件三维有限元模型,并对其弯曲过程运动仿真。模拟分析了管件的等效应力、金属流动速度、材料损伤分布以及模具间隙和芯棒对弯管质量的影响。对成形缺陷进行了分析,通过优化得到满足要求的弯曲管件。

机械制造;弯管;Deform-3D;有限元模拟

0 前言

管材弯曲成形是管材塑性加工技术的重要组成部分。用管材制造的弯曲零件,具有重量轻、吸震力强、介质流通量大等一系列优良性能,广泛应用于汽车、航空、航天等产业中,同时也对管材弯曲技术和质量提出了更高的要求[1][2]。由于管材的空心特点,管材在弯曲成形过程中容易出现失稳起皱、截面畸变以及拉裂等缺陷。

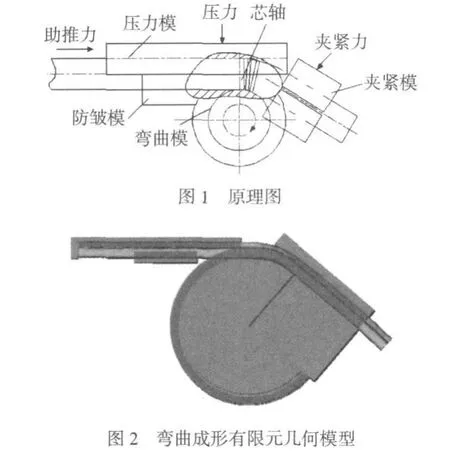

管材弯曲过程是一个受工艺参数和材料性能等诸多因素交互作用的复杂成形过程。目前的管材弯曲成形理论,还不能很好解决生产中各种成形缺陷[3]。而试验研究则需开发模具并反复调试,试验周期长,成本高。采用有限元模拟技术可深入了解矩形管的弯曲成形机理,对失稳起皱等成形缺陷进行预测,掌握材料、成形工艺等参数对弯曲管件成形过程中失稳起皱的影响规律。通过对L形管件弯曲成形过程的有限元模拟,为模具设计及生产调试提供指导。刚性体。其原理如图1所示,在模具的作用下,管材弯曲模转动逐渐弯曲成形。图2所示为弯曲成形的有限元模型。

模拟中对网格采用局部细化的方法,网格总数为12万个。其他条件设置如下:初始温度20℃,材料模型Q235钢,弯曲模转速0.1rad/s,弯曲角度90°,管件和弯曲模、芯棒、夹紧模等主要部件的摩擦系数分别为0.1、0.1、0.6。在软件中设置运行的步数为160步。

1 有限元模型的建立

本次弯曲成形模拟中所选用的弯管零件材料Q235钢,壁厚3mm,弯曲模半径160mm。由于管材厚度较大,有异于其他薄板成形,故采用有限元软件Deform-3D来进行模拟。在三维软件Pro/E中建立管材和弯曲模具的几何模型,然后导入到Deform-3D中。在模拟中,将弯管设置为塑性体,其他部分为

2 弯曲过程的模拟及分析

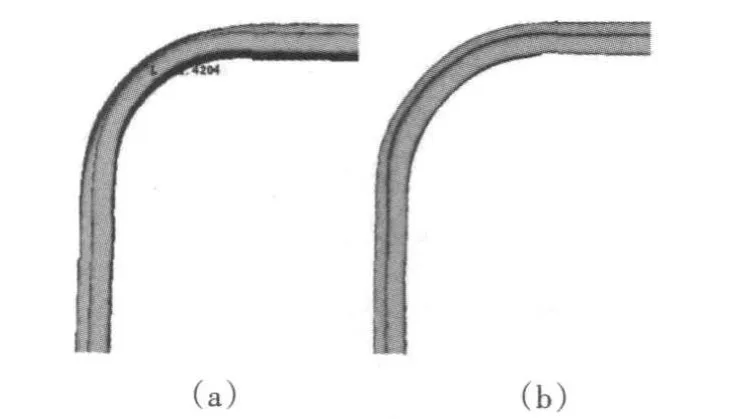

2.1 模具间隙对弯管质量的影响

弯曲过程中,管件和芯棒、压力模、防皱块之间都存在着间隙。芯棒套在管材中,在弯曲过程中决定着管件的质量好坏[4~6]。因此,解决管件和芯棒的间隙大小,是一个重要因素。试验中,对芯棒和管材的间隙分别取0.1mm、0.3mm、0.5mm,分析间隙对质量的影响,如图3所示。由图3(a)可见,当间隙值过小,弯曲比较困难,无法形成一个光滑的圆弧。图3(b)间隙大小合适,表面质量较好。图3(c)由于间隙过大,芯棒很难在弯曲过程中发挥防止管材产生折皱的作用,导致弯曲中发生明显的塌陷、折皱和局部破裂现象。可见,当模具间隙设置不合理的时候,会导致较严重的缺陷。

图3 间隙对弯管质量的影响

2.2 芯棒位置对成形质量的影响

在弯管工艺中,尤其是异型管的小弧弯管,芯棒的作用至关重要。弯角外侧材料发生伸长变形,弯角内侧材料发生压缩变形,整个弯曲截面都会发生形状畸变。不加芯棒时,管腔得不到有力支撑容易出现管件内陷现象,在型管的弯曲部分,横截面的畸变导致表面质量较差。且侧面有一定的塌陷。如图4所示,其塌陷值在2.66mm~3.55mm之间浮动。根据模拟结果,容易失稳的地方出现在开始起弯处,而在此处亦容易出现鹅头等缺陷。

图4 无芯棒的弯管效果

加入芯棒后,如图5所示,管件内陷现象得到改善。但芯棒位置对弯管效果有很大影响:图5(a)由于芯棒靠后,在最大变形区,管径细化现象明显,其值从25mm减少到约为21.42mm,说明芯棒没有起到很好的支撑作用。而图5(b)芯棒位置较为合理,管件没有明显缺陷。

图5 加芯棒后弯管效果

2.3 弯曲过程中的等效应力和损伤破坏分布

在管件弯曲过程中,应变主要发生在弯管的外侧和内侧。由于防皱块的作用,在管材的末端也存在着大的应变,这是由于在弯曲过程中,由于管材的翘起,导致芯棒和防皱块之间的压力增大。

由于管材的刚性,所以弯曲成形的圆弧并不十分圆滑,管材受拉伸的部分变得较为平直,而受压缩的部分就可能产生折皱[4]。

如图6所示为弯曲不同阶段的等效应力。在第50步,管材下端和上端部分受力很低,大部分在600MPa以下;随着靠近弯曲部分,等效应力逐渐增大;在靠近弯曲部分,局部达到最大值。在第90步,随着弯曲的进行,管材两端的等效应力逐渐增大,在弯曲部分,管件内外侧都受到很大应力,在1100MPa左右。在第150步,也就是运行即将结束时,管件弯曲部分的内表面受最大应力的面积相对缩小。可见,管件外侧更容易受到破坏。

图6 弯曲过程中等效应力分布

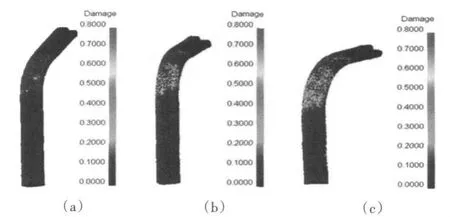

如图7所示为弯曲过程中,不同阶段弯管各个部位所受到的破坏。破坏因子数越大,该位置越容易出现折皱和破裂。当旋转到总时间的9/16时,只有轻微破坏情况在弯曲部分。当旋转到总时间的9/16时,在L形管材的左右半边都有破坏,但是右半部分开始出现比较大的破坏。随着旋转的进行,管材右半边的破坏面积逐渐增大。当快结束时,如图7(c)所示,管材右半部的破坏很大,破坏因子达到0.7左右。通过与等效应力分布图相对比可得,破坏发生在等效应力较大的位置,而且管材的右端遭受的破坏情况更严重。因此可以适当增加管材右端部分的厚度,或减少弯曲的弧度。

图7 弯曲过程中损伤破坏因子的分布

2.4 金属速度流动分布

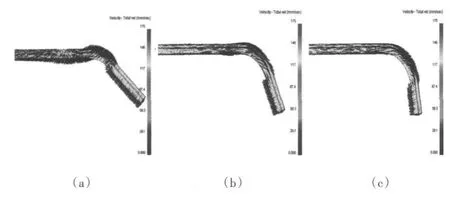

图8为弯曲过程金属流动分布图。在图8(a)中,当发生较小角度的弯曲时,管件的前端和末端的金属流动速度较大,且比较平稳。而在管材发生弯曲的部分,由于受到夹紧模的阻碍,金属水平方向的流动受到阻碍,流速降低。在图8(b)中,由于发生了较大的弯曲,这时金属流动比较平缓。因此,管材不易发生折皱等现象。随着弯曲角度的增大一直到图8(c),管材弯曲外侧的速度和内侧向比较低,这将导致内侧金属流动到其他地方,使内侧金属体积减小,导致内侧出现变薄现象。

图8弯曲过程中的金属流动分布

通过分析金属流动分布图可知,在弯曲成形的初始阶段,可适当降低弯曲的速度,以使其表面在夹紧模附近不出现金属堆积,避免管材表面出现凸凹不平。而在加工的中间过程,在不影响表面质量的前提下,速度可以适当增大,以提高生产效率。在成形的末期,由于管材弯曲的角度较大,变形又开始困难起来。为使金属流动上下面平稳,可适当降低速度,增加助推力,使管件未参加弯曲一侧的金属在助推

3 总结

(1)利用有限元法对模具间隙和芯棒位置对弯曲质量的影响进行了研究。较大和较小的间隙均会降低表面质量。当间隙为0.3mm时,折皱和破裂现象明显减少。

(2)对L形弯管的应力和破坏因子的分布进行了分析。弯管外侧表面等效应力数值较大。端部破坏较为严重,容易出现裂纹。

(3)在弯曲过程中,金属堆积导致表面凸凹不平,出现折皱现象。可通过适当降低弯管速度来解决。力的挤压下,该侧的金属流动过来,弥补正在发生弯曲部分的金属的流失,防止弯曲部分由于变薄引起其他缺陷产生。

[1] 吴建军,张 萍,何朝阳.大直径薄壁弯管回弹的有限元模拟[J].锻压装备与制造技术,2009,44(1):79-81.

[2] 古 涛,鄂大辛,高小伟,任 颖.管材弯曲成形的有限元模拟与实验分析[J].锻压装备与制造技术,2006,41(10):66-68.

[3] 郑晨阳,鄂大辛,刘 颖,等.材料模型对弯管壁厚变化有限元仿真的影响[J].塑性工程学报,2010,17(5):23-26.

[4] 于 丹.厚材料的碳素结构钢弯曲成形模具设计[J].模具技术,2009,(1):9-11.

[5] 赵刚要.薄壁矩形管弯曲成形失稳起皱的数值模拟 [D].西安:西北工业大学,2007.

[6] 李佳佳,刘郁丽,赵刚要,等.工艺参数对薄壁矩形管绕弯成形失稳起皱影响的显著性分析[J].热加工工艺,2010,39(13):77-80.

FEM analysis of bending process for L-shaped tube

LI Futao,GE Weiwei,ZHANG Zhaochun,LI Wei

(SANY Heavy Industry Co.,Ltd.,Changsha 410100,Hunan China)

The FEM model for L-shaped tube has been built by use of 3D finite element analysis(FEA)software Deform-3D.The motion simulation of the bending process has been carried on.The influence of tube equivalent stress,velocity,and the material damage distribution on the tube quality has been simulated and analyzed,as well as the influence of die clearance and mandrel.The forming faults have been analyzed.The bending tube which meets the requirement after optimization has been obtained.

Bending tube;Deform-3D;Finite element simulation

TG356.5

B

1672-0121(2012)02-0076-03

2011-12-15

李福涛(1981-),男,工程师,从事金属塑性成形、管材弯曲成形等研究