基于Dynaform的盒形件拉深成形仿真技术研究

管艳杰,游晓红

(太原科技大学,山西 太原 030024)

基于Dynaform的盒形件拉深成形仿真技术研究

管艳杰,游晓红

(太原科技大学,山西 太原 030024)

板料拉深是一个非常复杂的塑性变形过程,如何提高工艺质量及效率是一个普遍关注的问题。本文以盒形件拉深为例,通过Dynaform软件对其拉深工艺进行了模拟研究,并用正交试验分析了几种主要工艺参数对制件局部减薄的影响。

机械制造;拉深;盒形件;板料成形;Dynaform

1 引言

板料拉深成形是现代工业中的一种重要加工方法,在汽车、航空航天等领域都有广泛的应用,是一个同时包含几何、材料和边界条件非线性的非常复杂的力学过程[1]。在板料成形生产中,一般用于试制模具需要近3年的时间[2]。而在市场竞争日益激烈的情况下,对缩短开发周期、降低成本、提高产品质量的要求越来越迫切。于是,有限元模拟应运而生。它不仅能模拟制件成形过程,更能够形象地揭示材料的变形机理,使设计人员根据已有经验实时调整模具参数及成形工艺,修改毛坯形状和尺寸,大大缩短试模和修模时间,有效提高产品质量和生产效率[3~4]。

板料拉深成形涉及到材料、几何、边界非线性,精确数值模拟难度较大。因此,以有限元方法为基础,研究工艺参数对成形过程的影响规律,并进一步寻求最优工艺方案,具有实践和理论的双重意义[5]。

2 盒形件拉深成形机理

从几何形状来看,可将盒形件划分成两个长度为(a+2r)和两个长度为(b+2r)的直边加上四个半径为r的1/4圆筒部分组成。若将直边部分和圆角部分分开考虑,则直边部分的变形相当于弯曲,圆角部分的变形相当于直径为2r、高为h的圆筒件的拉深。但实际上直边部分和圆角部分是联系在一起的整体,因此,盒形件的拉深又不完全等同于简单的弯曲和拉深,有着自己的变形特点。

盒形件是典型的非轴对称拉深件,圆角区与直边区相互作用相互制约,使得变形比较复杂[6]。拉深变形时,应力、应变在变形区内沿周边的分布很不均匀,随着零件几何参数、毛坯形状以及拉深条件的变化,其不均匀程度也会变化。盒形件拉深时,变形区圆角处与直边处的金属由于位移不同而诱发的剪应力能降低圆角处传力区的轴向拉应力,即变形区直边处产生拉深变形,减小了圆角处变形区的变形抗力[7]。

3 仿真模型的建立

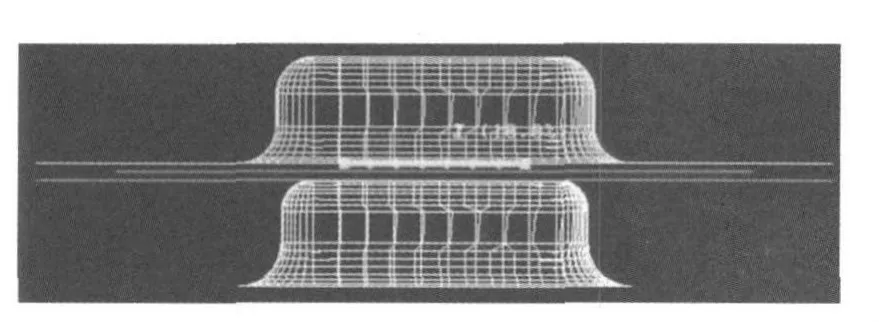

盒形件冲压成形模具由凹模、冲头、压边圈组成,几何尺寸如图1所示。假设在板料成形过程中,各成形模具都为不产生变形的刚体,采用离散刚体模型将模具简化为其与板料接触并发生作用力的刚性几何曲面,整个过程中,只有板料发生塑性变形,故定义为变形体。

采用UG软件建立深盒形件拉深成形的几何实体模型,如图2所示。从实体模型中抽取曲面,经过组合体中的缝合功能将曲面缝合成一个整体,再通过曲面转换将格式转换成IGES格式,再将模具型面导入到有限元模拟软件Dynaform中。

在建立了准确的几何模型后,仿真精度和计算效率取决于有限元模型。为了提高仿真精度和计算效率,在建立有限元模型时,必须考虑单元类型、单元数目和单元尺寸的控制等因素。有些学者使用固体单元来模拟薄板成形,这种单元的计算结果较好,但计算时间较长。因此,从计算的简单性、经济性以及可靠性出发,薄壳单元最适合薄板冲压成形仿真分析。BT壳单元是Dynaform缺省的单元公式,它采用面内单点积分,对大变形问题是最稳定和有效的公式[8]。因此,在此选择BT壳单元。网格划分后的三维模型如图3所示。

图1 盒形件模具尺寸示意图

图2 盒形件拉深三维实体模型

图3 划分网格后的有限元模型

4 正交试验及拉深各工艺参数的分析

正交实验是研究多因素交互作用的一种重要试验方法。该方法运用数理统计技术,通过对试验因素的合理安排和对试验数据的有效处理,来缩短试验周期,减少试验次数,降低试验成本。它的前提是借助正交表对试验因素进行合理安排。正交表是一张按照数理统计原理建立起来的规格化表格,其特点是:搭配均匀,综合可比。

用正交表安排试验,不仅能够把每个试验因素的作用分辨清楚,找出最佳的水平搭配,而且还能够大大减少试验次数。正交表通常分为同水平正交表(如 L934)和混水平正交表(如 L841×24)两大类。可用一组符号表示正交表,例如LR(ij),其中:L——正交表,R——不重复的实验次数,i——各因素的水平数,j——因素的个数。所谓因素是指影响实验结果的某种原因或要素;所谓水平是指每个因素的可变参数(可变条件)。另外,在正交表中还应同时列出实验指标以评价试验结果。

4.1 正交试验参数设计

表1和表2分别给出了正交试验的水平和因子以及L9的试验结果

表1 实验水平和因子

表2 正交表和实验结果

4.2 试验数据处理

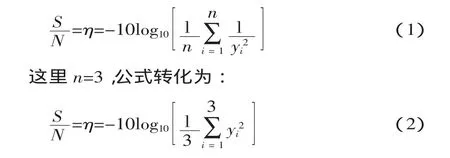

试验目的是使最小厚度尽量大,故我们选用B型信噪比函数,即:

计算各组试验的信噪比:S/N=η。根据以下试验数据,我们可以利用ANOVA方法,找出工艺条件的最佳组合和各个因素的影响程度,确定最大影响因素。

各个因素的水平值:(A1表示A因素在水平1时的值,A2、A3、B1……依此类推)。

A1平均值的计算:在试验1、2、3中含有A1,所

图4 不同工艺参数的信噪比比较

将以上数据绘制成图表形式(如图4),可以更清晰看出各工艺参数对拉深工艺的影响。

由图可见,信噪比最大的分别为:A1,B1,C3,D1,即最佳工艺参数组合为A1B1C3D1。其中摩擦系数对局部最小厚度的影响最大,其次是压边力、模具间隙,最后是拉延筋阻力。它代表最佳工艺参数组合为:压边力FBHF=15kN,摩擦系数FC=0.1,模具间隙MG=1.5,拉延筋阻力F=42.64N。由于优化的拉深工艺参数组合并不包括在已有的实验中,我们可以间接预测最佳工艺组合下的局部最小厚度。假设各个工艺因素之间不相互耦合,预测的最优信噪比水平ηA1B1C3D1可计算如下:

5 结论

(1)Dynaform 软件作为比较成熟的有限元模拟软件,能够很好地对板料拉深成形工艺进行模拟及结果预测,从而缩短生产周期,降低生产成本。

(2)通过对正交试验结果的分析,可以得出各参数对底部局部减薄影响程度由高到低依次是摩擦系数、压边力、模具间隙、拉延筋阻力。在考虑范围内的最佳组合为:压边力FBHF=15kN,摩擦系数FC=0.1,模具间隙MG=1.5,拉延筋阻力F=42.64N。

[1] 岳陆游,姜银方,陈 炜.DYNAFORM-PC软件及其在钣金冲压中的应用[J].江苏大学学报,2002(11).

[2] 何金保,孙东明,肖 阳.DYNAFORM-PC在板料成型中的应用[J].昆明理工大学学报,2004(12).

[3] 陈元方,夏 华,陈世平.卡盘成形工艺有限元模拟分析[J].锻压装备与制造技术,2004(2):95-97.

[4] 郝爱国,周朝辉.曲面零件成形的数值模拟分析[J].锻压装备与制造技术,2008,(6):67-68.

[5] 毛狄评.方盒件拉深成型问题的有限元分析[D].哈尔滨:哈尔滨工业大学,2010.

[6] 王凤琴.盒形件拉深智能化控制关键技术的研究[D].秦皇岛:燕山大学,2003.

[7] 杨玉英.盒形件成形机理的探讨.锻压技术,1989(3):26-30.

[8] 温莉娜.车身覆盖件冲压成形仿真及工艺优化[D].镇江:江苏大学,2007.

Study on simulation technology for drawing process of rectangular box based on dynaform

GUAN Yanjie,YOU Xiaohong

(Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi China)

Taking box as an example,by use of Dynaform,the simulation study on its drawing process has been carried on in the text.The influence of some main process parameters on the local thinning issue has been analyzed by orthogonal experiment.

Drawing;Box;Sheet metal forming;Dynaform

TG386.3+2

A

1672-0121(2012)02-0065-03

2011-12-15

管艳杰(1986-),女,硕士在读,主攻塑性成形工艺技术研究