汽车大型覆盖件冲压线上工件传送方式合理性探讨

刘 辰,范淑琴,赵升吨

(西安交通大学 机械工程学院,陕西 西安 710049)

汽车大型覆盖件冲压线上工件传送方式合理性探讨

刘 辰,范淑琴,赵升吨

(西安交通大学 机械工程学院,陕西 西安 710049)

介绍了汽车覆盖件冲压生产线的工艺流程及设备组成。对生产线上工件的不同传送方式的基本原理、特点与合理性进行了探讨。提出一种并联机器人在该生产线上的新型应用方式,并对其中关键技术问题进行了论述。

机械制造;冲压生产线;汽车覆盖件;机器人;传送方式

1 引言

在汽车生产过程中,为了减轻车身重量及降低生产成本,车身40%~70%的构件采用薄钢板冲压件,因而冲压加工成为车身制造的主要加工方法。冲压作为车身制造的第一道工艺,直接决定了车身的质量和生产效率。目前,大部分汽车生产厂商均采取大、中型覆盖件自制,小型冲压件外包的生产方式。因此,冲压线自动化的设计及设备选择受到各汽车生产厂商的极大重视。

随着工业机器人在汽车工业中广泛应用,机器人替代了工人单调、重复的体力劳动,大大提高了生产效率和产品质量,已成为汽车制造业提高生产效率、产品质量和经济效益的关键装备。在车身冲压生产中,采用工业机器人构成冲压自动化输送系统极大地提高了车身覆盖件冲压生产的自动化水平,降低了成本,提高了生产效率。

2 机器人在覆盖件冲压线上的应用

目前广泛应用的冲压连线自动化输送系统,根据其使用对象、抓取工件大小及结构的不同,通常可以分为以下的结构形式。

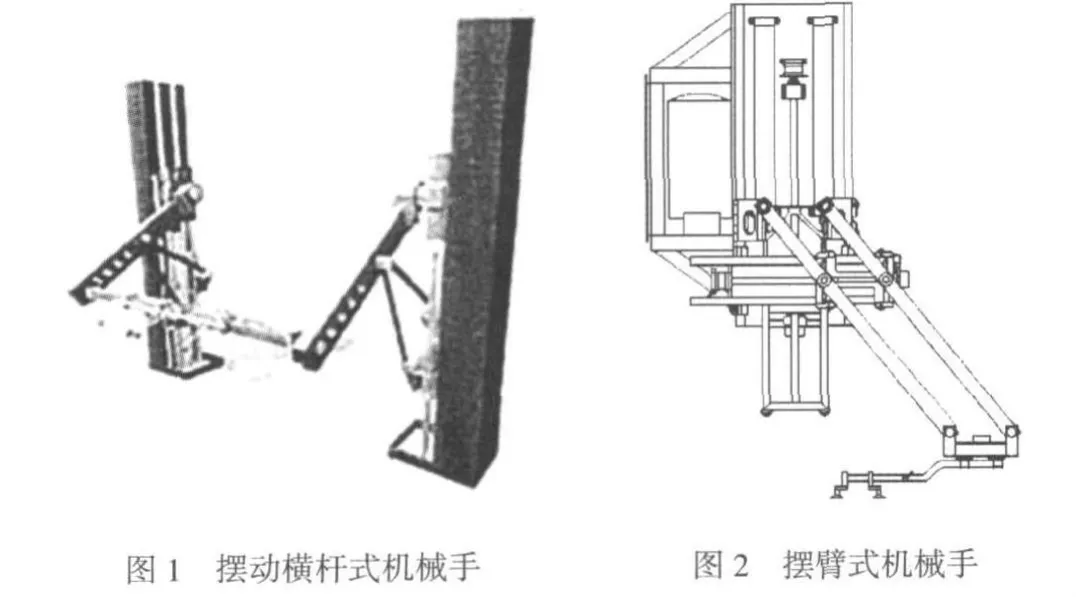

2.1 摆动横杆式机械手

如图1所示,这种结构类型的机械手运动形式简单,因而运动控制算法也比较简单,容易控制。设置在横杆上的调节装置可以通过多达5个自由度的调节,实现工件在两个工位之间的任意“变位”。端拾器按照工件的形状安装在一根由两侧导轨导向的横杆上,其有效作用区域可以覆盖前后两台压力机的整个工作台面。安装时,摆动横杆式机械手采用在压机上吊装的方式,不占地面空间,负载能力较高。

2.2 平行四连杆结构摆臂式机械手

如图2所示,平行四连杆结构摆臂式机械手是目前冲压自动化生产线中应用比较广泛的一种结构形式。根据摆臂结构形式的不同又可分为双平行四连杆结构摆臂式机械手和单平行四连杆结构摆臂式机械手。摆臂式机械手采用在压机上吊装的方式,不占地面工作空间,负载能力较高,而且由于摆臂式机构具有行程放大的特点,因此运动速度高。

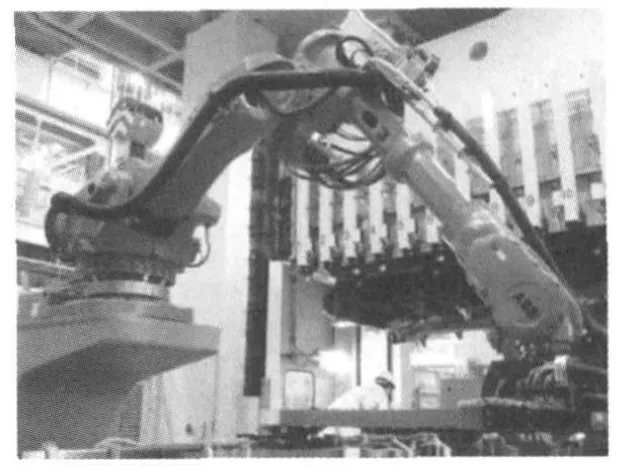

2.3 6自由度关节型机器人

随着机器人技术的发展,6自由度关节型机器人运动控制技术及应用已经相当成熟,在冲压自动化中广泛应用,如图3所示。6自由度机器人可以确定三维空间内任意点,因而姿态调整灵活,具有较高的柔性。但其末端的速度为各关节运动速度的合成,因此,运行速度要低于其他两种机械手;另外,由于受到腕部机构的限制,负载能力也较小。机器人安装简单,采用地面安装或在压机上吊装的方式,但由于其工作范围较大,因而对相邻压机之间的距离的要求不高。

图3 6自由度关节机器人

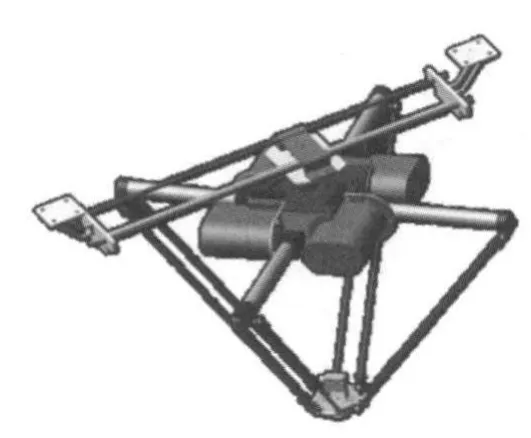

3 新型并联机器人在冲压线中的应用

串联机器人由于自身结构原因,存在许多缺点。如较低的运动刚度,这将导致操纵的精度降低;以及较差的动力特性、较低的速度和加速度。而这些缺点正是并联机器人的优点。如图4、5所示。

图4、5对比可发现,并联机器人采用闭环机构形式,而串联机器人采用开式传动链机构。相对于串联机器人,并联机构具有以下优点:

(1)驱动关节安装在静平台上,系统的运动部件惯性较小,与串联机构的悬臂梁相比,其承载能力高,刚度大,而且结构稳定。

(2)串联式末端执行器的误差是各个关节误差的积累和放大,因此误差大而精度低。并联机构没有累积误差和误差放大效应,各个分支误差相互平均,误差小而精度高。

(3)串联机器人的驱动电机及传动系统都放在运动的大小臂上,增加了系统的运动惯性,恶化了系统的动力性能。而并联机器人很容易将电机置于基座上,减少了运动负荷,极大提高了系统的动力学、运动学性能。

(4)并联机器人具有对称的结构,位置的反解求解容易。而串联机器人位置求解上,正解容易而反解十分困难。因而在机器人的在线实时计算中,并联机器人很容易实现而串联机器人十分困难。

因此,可以将并联机器人在覆盖件冲压生产线上使用,以发挥其优势。如图6、7所示的并联机器人,具有快速和运动准确的特性,特别适合快速搬运场合的使用,该类型的机器人在食品包装等行业已经有了成功应用。同样的原理,我们可以使用并联机器人代替串联机器人在汽车覆盖件生产线中的运输作用。下面就对一条运用并联机器人运输的覆盖件生产线做一些设计。

图6 Delta并联机器人

图7 Delta机器人在食品包装工业应用

图8所示为实际运行的冲压线。这样一条机器人自动化冲压线,一般的整线运行循环方式为:垛料拆垛(机器人拆垛)—板料传输—板料涂油—板料对中—上料机器人送料—(首台压机冲压)一下料机器人取料、送料—(压机冲压)—(根据工序数量循环)—下料机器人取料、送料—(末端压机冲压)—线尾机器人取料、放料—皮带机输送—人工码垛。因此,所有设备串联完成整条线的正常工作。

图9 安装移动导轨的并联机器人

图8 冲压线上的串联机器人

3.1 系统组成

本系统包括拆垛系统、涂油机、对中台、运输机器人、线尾输送系统。拆垛系统采用可循环式双垛料台,导轨布置平行于压力机,冲压板料用行车或叉车放置在非工作垛料台上,然后通过有效信号确认上料完毕,系统将在一台拆垛完成后自动转换垛料台,以保证连续生产;在垛料车上配备磁力分张器,通过磁力将垛料自动拆垛成单张。为保证每次送料为单张,在拆垛机器人上有双料检测及双料处理装置。拆垛机器人将板料放置在长度可调的磁性传送带上,板料送至涂油机。板料是否涂油及涂油位置可通过编程自行设定。板料涂油后,传送到对中台。

对中台采用机械对中台,可方便移动和固定,同时使用重力对中或视觉对中系统,保证板料重复定位的快捷、准确。上料机器人根据每个零件的对中位置进行调整,将板料准确搬运到压力机内;线尾输送采用皮带机,在生产线的末端放置皮带机,保证最后一台压力机的机器人直接将零件放置到皮带机上,达到出件效果。

通过软件实现机器人跟踪压机的运动,实现压机与机器人同步功能,可以最大化上下料与压机运动之间的重合度。由于使用了并联机器人,因此可以完成零件的空间平动,不用像串联机器人那样需多个串联的转动来完成运动。这样,可以更精确、更快速地完成工件的空间移动。

为了扩展并联机器人的活动空间,让并联机器人执行机构能够到达压力机的模具位置拾取零件,在并联机器人的机架上安装导轨(图 9),这使得并联机器人更加适应现场工况。实际使用中,将导轨两端架设在两台压力机之间。工作时,机器人先通过滑轨移至压力机前,运动平台拾取工件,取出工件后机器人运动平台回归中位,导轨移动至下一台压力机。机器人将工件放入模具,工作台移出,导轨与机器人工作台再回归中位等待下一次工作。

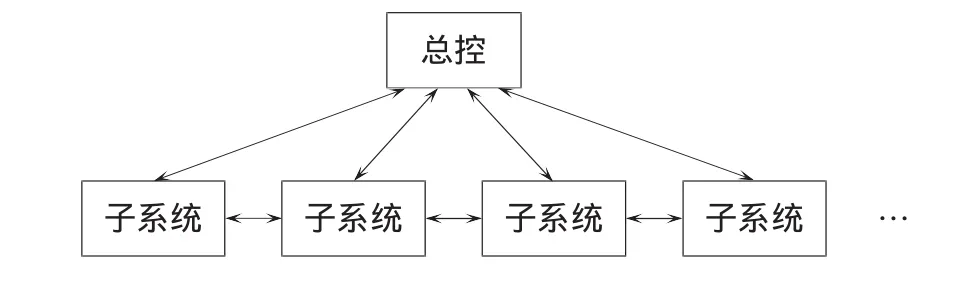

3.2 控制系统

本系统包括的各个系统间的电气控制按照集中监控、分散控制的原则。将每个子系统看成一个站。在各控制部分控制系统中,每个部分有着自己独立的控制器,同时与前后站和总控制器进行通讯。

每一站的工作流程都应遵循如下流程(图10)。

图10 分系统工作流程

此流程中所指的缓冲模式是与前后站都不发生干涉的位置,对机器人来说就是将零件运输在两个压力机之间的位置。等待后站准备完毕,将零件传送到下一站。对于压力机来说,接收到前站的完成指令后还要等到后站的预备指令,之后进行冲压,以防止冲压损坏机器人。

从上面的工作流程可以看出,生产线的控制要严格按照固定的逻辑执行。为满足要求,可以选用PLC进行控制,现场总线采用Profibus等工业总线及工业以太网控制系统。每个控制部分的PLC之间以及各PLC与上位机之间的数据交换采用工业以太网方式,供监控系统联网使用。压力机控制系统需配备Ethernet card,与机器人控制系统接口,控制系统与机器人系统间通过Profibus—DP现场总线形式实现信息交换和连锁对接。如图11所示。

图11 控制网络结构

在生产线的设计过程中,还要充分考虑到工作空间与各种应急装置,将工作空间隔离开,防止工作人员误入。只在生产线的首尾设置人工活动区,用来送料和取料,以保证工作人员安全。设置在线监测系统,了解整个生产线中每部分的工作状况。在出现故障时,维修人员可以通过监测系统快速找出故障并维修。

4 结论

工业机器人在汽车覆盖件冲压线中的应用,改善了冲压生产环境,大幅提高了生产效率。尤其是并联机器人,其具有的高速、高精等特点非常适合于冲压生产线。因此,并联机器人的应用将会成为冲压生产线发展的一个方向。

[1] 陈立新.工业机器人在冲压自动化生产线的应用[J].机械设计与制造,2010(10):94-97.

[2] 张天华.6自由度工业机器人在冲压自动线中的应用[学位论文].合肥工业大学硕士论文.

[3] 陈 峰,王震耀.操作机器人的机构研究综述[J].机械设计,2009,26(6):1-2,7.

[4] 邱继红.冲压自动化及机器人冲压自动化生产线系统研究[学位论文].中国科学院沈阳自动化研究所博士论文.

[5] 庄宇昀,徐 辉.冲压线的发展[J].一重技术,2005,4:20-21.

[6] 刘 川,宋四全.国内冲压自动化线成套技术及设备供应能力研究[J].机器人技术与应用,2004(3).

[7] 陈学生,陈在礼,孔民秀.并联机器人研究的进展与现状[J].机器人,2002,24(5):464-470.

[8] 沈慧平,辛秀梅,张会芳.并联运动机械工业应用研究的最新进展[J].机械设计,2007,24(1):1-3.

[9] 柳小桐.某重型卡车车身冲压车间的工艺设计和设备选型[J].锻压装备与制造技术,2010,45(3).

[10] 王超超.基于人机交互的车间重调度方案的设计与实现[J].锻压装备与制造技术,2011,46(3).

Rationality discussion of transfer method in punching line for auto's big panel

LIU Chen,FAN Shuqin,ZHAO Shengdun

(School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an 710049,Shanxi China)

The technical process and equipments of punching line for auto panel have been introduced.The basic principle,features,and rationality of different transfer modes for work pieces in the line have been discussed.A new application of parallel robots into punching line has been put forward and the key technical issues have been expounded.

Punching line;Automobile panel;Robot;Transfer mode

TG385.9

B

国家自然科学基金资助项目(50975222)

2011-12-26

刘 辰(1988-),男,硕士在读,主攻自动化伺服控制设计研究

1672-0121(2012)02-0021-04