降低气井气嘴损坏率

中国石化股份公司胜利油田分公司油气集输总厂 地质工艺研究所采气工艺QC小组

(山东 东营 257000)

降低气井气嘴损坏率

中国石化股份公司胜利油田分公司油气集输总厂 地质工艺研究所采气工艺QC小组

(山东 东营 257000)

油气集输总厂地质工艺研究所是中国石化胜利油田分公司天然气勘探、开发、规划等专业化的管理队伍,担负着孤东、孤岛、垦西等8个油气田,439口气井的开发管理工作,所管辖的油气田主要以浅层岩性气藏为主,具有埋藏浅、成岩作用差、胶结疏松的地质特征,易造成气井开发过程中出水、出砂。

气嘴是造成流束局部收缩的装置,从节流控制机理讲,地面气嘴和井下气嘴并无多大差异。

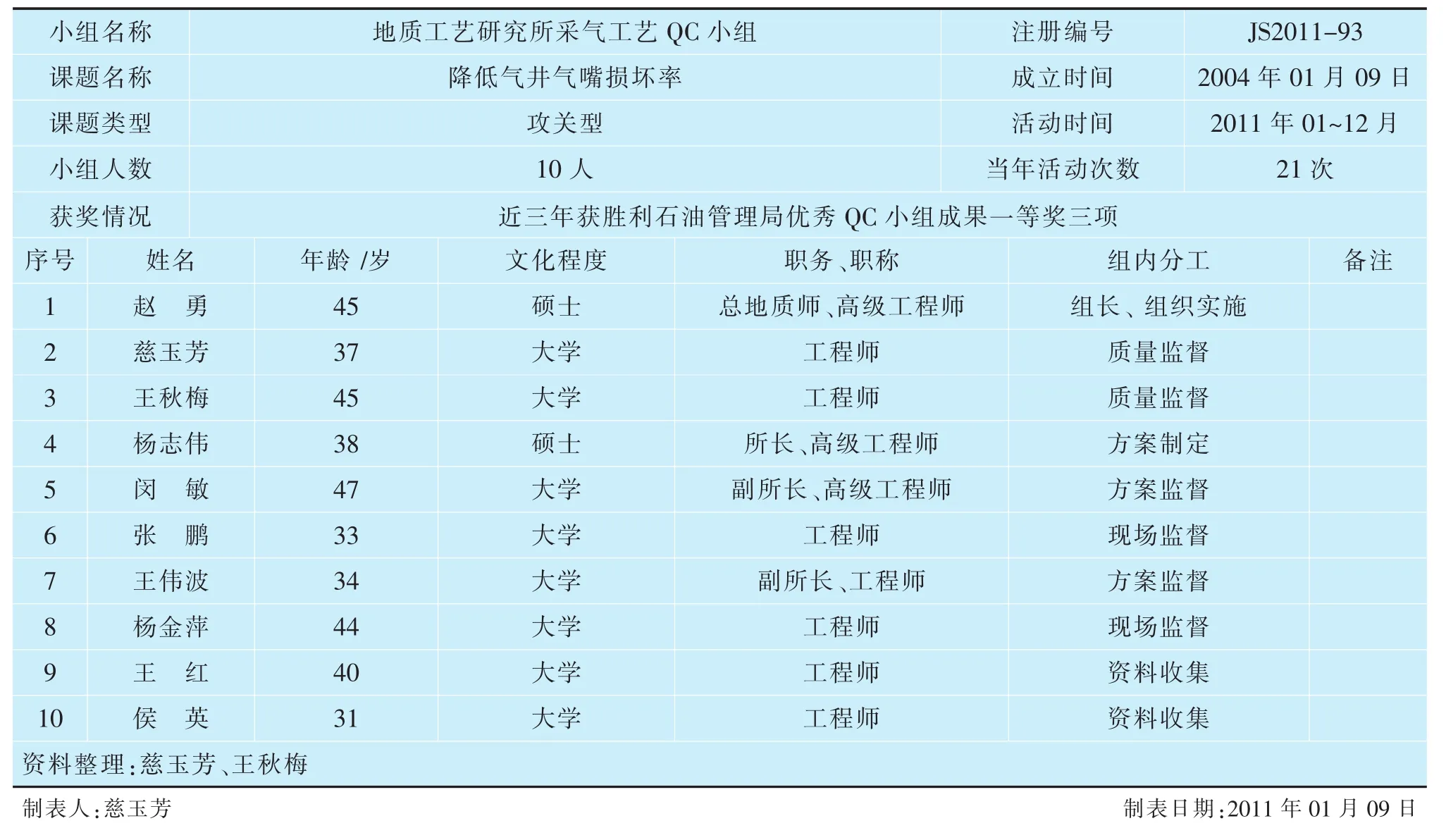

1 小组概况

小组概况(表1)。

2 选题理由

(1)上级要求:气井气嘴损坏率≤10%。

(2)存在问题:因气井出水、出砂,普通气嘴使用3d后就被损坏,极大地浪费成本,增加了职工的劳动强度。据统计2010年更换气嘴110个,气嘴损坏率平均22.48%。

(3)影响程度:地面气嘴损坏每次更换用时2h;井下气嘴损坏每次更换用时8h,直接影响气井年产能95.5×104m3,每个地面气嘴成本为15元、井下气嘴成本为105元,天然气价以1.307元/m3计算,全年造成经济损失约155万元。

表1 小组活动及成员简介表

为了满足生产需求,缓解天然气供需矛盾,QC小组决定把“降低气井气嘴损坏率”作为2011年的攻关课题。

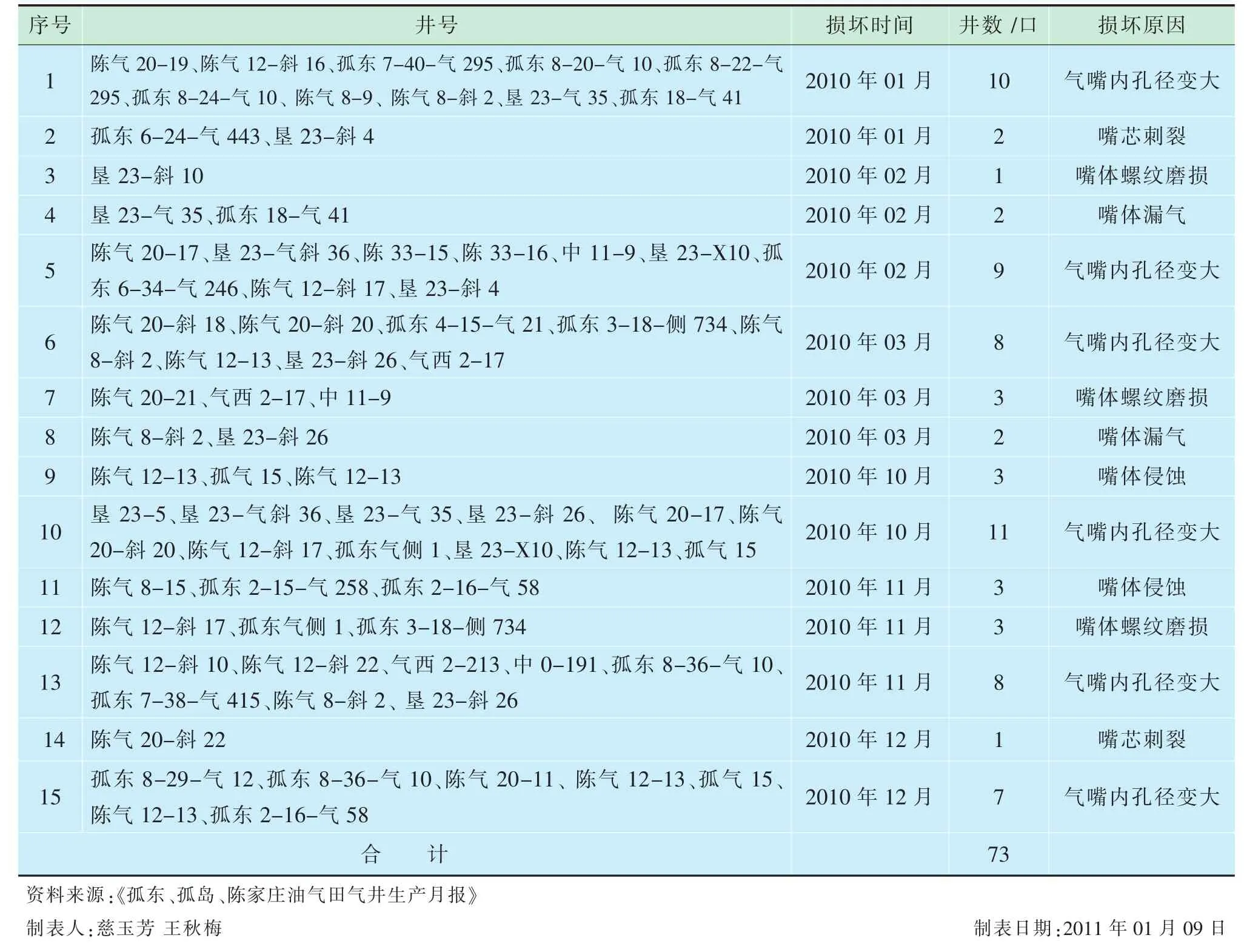

3 现状调查

(1)针对气井气嘴损坏率高的问题,小组成员于2011年1月7~9日对垦西、孤岛、孤东、陈家庄油气田2010年的73口气井生产资料进行了调查分析(表 2)。

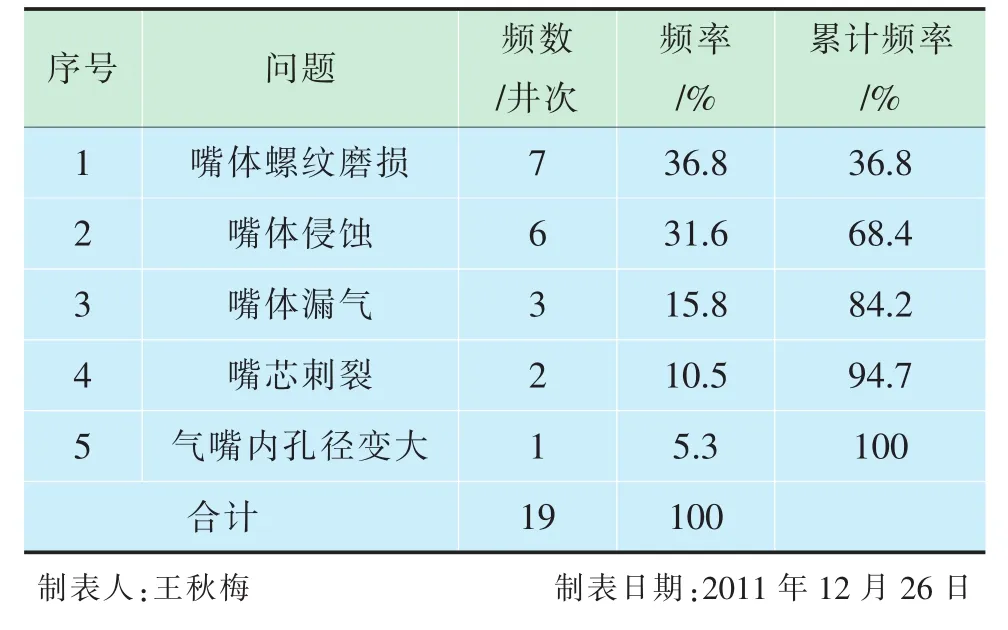

根据气井气嘴损坏情况调查表,做出了气嘴损坏率高问题调查汇总表(表3)。

表2 气井气嘴损坏情况调查表

结论:从表3中可以看出,造成气井气嘴损坏率高的主要问题是气嘴内孔径变大。

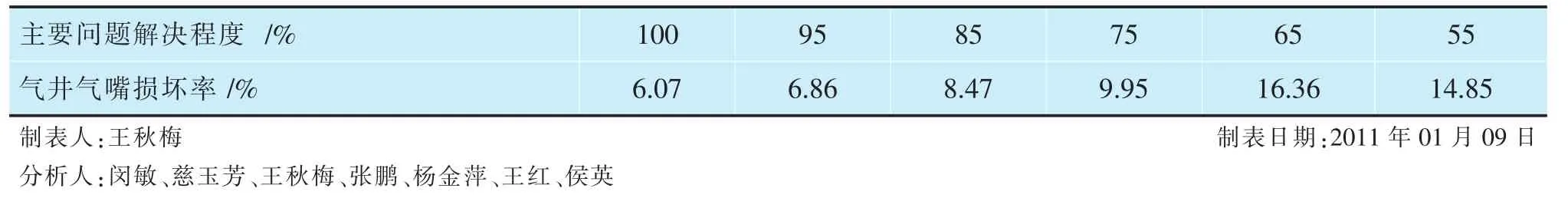

(2)从表3中可以看出,气井气嘴内孔径变大频率高达72.6%,是造成气井气嘴损坏率高的主要问题。小组成员经过讨论,假设气井开井时间和开井数保持不变,通过理论计算主要问题100%、95%、85%、75%、65%、55%被解决时的气井气嘴损坏率,小组只要解决该问题的75%,就能达到目标(表4)。

根据表3及2010年平均气嘴损坏率22.48%,解决主要问题可降低气井气嘴损坏率为:

22.48 %×72.6%=16.41%;

表3 气井气嘴损坏率高问题调查汇总表

表4 气井气嘴主要问题解决程度与气嘴损坏率对应关系表

100%解决主要问题,气嘴损坏率=22.48%-16.41%=6.07%;

同理,计算出解决主要问题的95%、85%、75%、65%、55%时气井气嘴损坏率。

从表4可以看出:小组只要解决主要问题的75%,气井气嘴损坏率可降低到9.95%,综合上面所述将气井气嘴损坏率降低到9.95%是可以实现的。

4 目标确定

制定小组活动目标:气嘴的损坏率由22.48%降低到9.95%。

5 原因分析

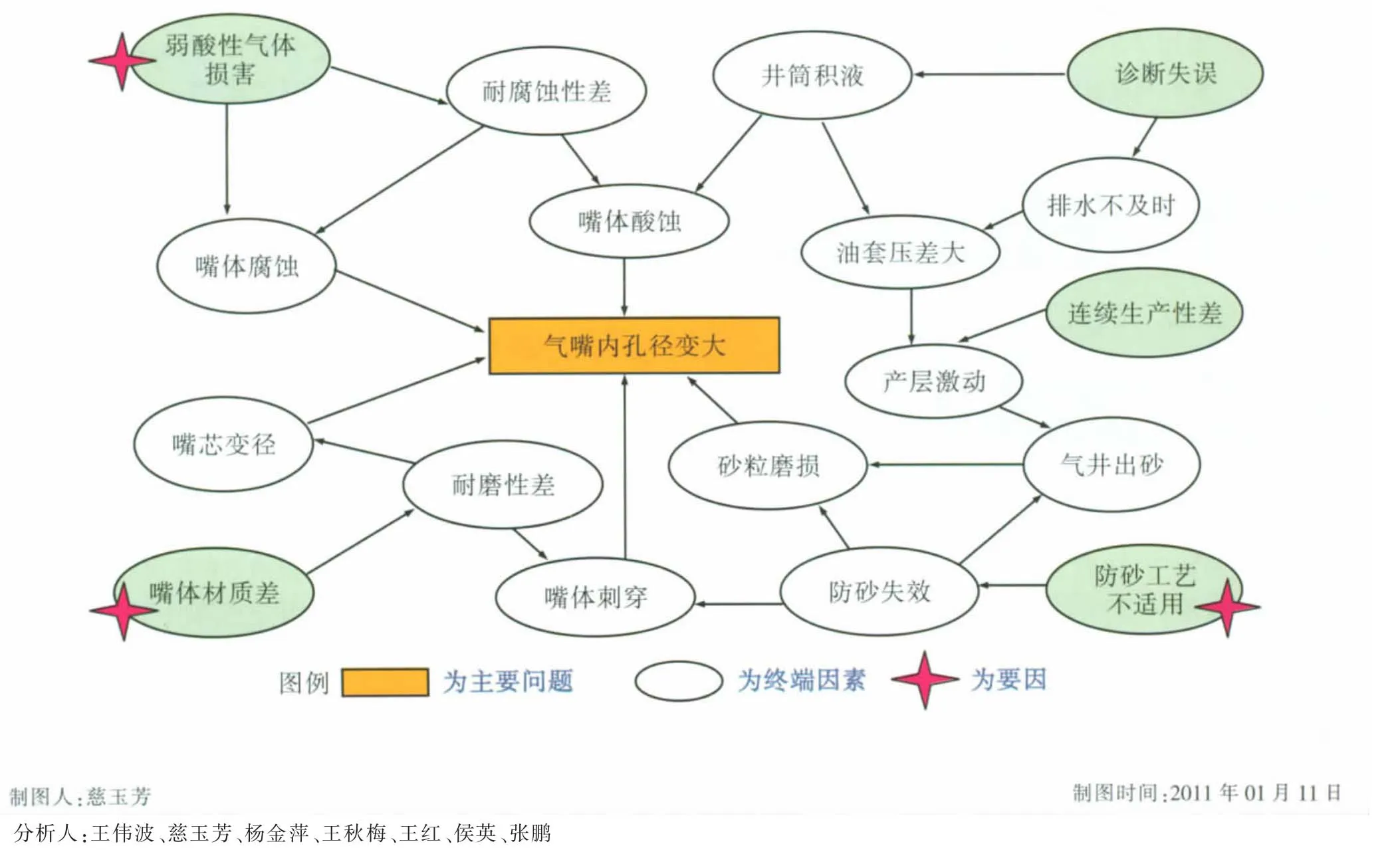

小组成员针对现状调查找出的气井气嘴内孔径变大问题,进行了分析论证,并做了气井气嘴内孔径变大影响因素关联图(图3)。

6 要因确定

从图3中可以看出,造成气井气嘴内孔径变大的终端因素共计5项,分别是:弱酸性气体损害;嘴体材质差;防砂工艺不适用;连续生产性差;诊断失误。

针对这5条末端因素,小组成员通过现场调查,结合室内资料分析等方法,进行要因验证。

图3 气井气嘴内孔径变大影响因素关联图

要因验证一:弱酸性气体损害

验证过程:气井在生产中,产出的天然气是以碳氢化合物为主要成份的气体混合物,经查阅2010年《孤岛、孤东、陈家庄等油气田气井天然气组分分析记录》,发现天然气中CH4占总体积的95%、CO2含量在1%~3%。因采出的气体中含有CO2,当分压在0.5~2kg/cm2之间时,遇到地层水后,CO2溶入水对45号钢有极强的腐蚀性。小组成员根据气体的流速与金属腐蚀率的对应关系进行了分析,通过实验得出:随着温度、压力的升高,流速增大,金属腐蚀速率急剧增加(表5)。

表5 温度、压力、流速与金属腐蚀率对应表

从表5中可以看出气体的流速对影响金属气嘴的CO2腐蚀是非常重要的因素。当金属表面没有腐蚀产物膜覆盖时,流速会使CO2腐蚀速率明显增加,经调查,2010年有16个气嘴因腐蚀损坏无法使用。

验证结果:气井采用金属材质的气嘴采气,受到弱酸性气体损害,造成气嘴酸蚀损坏,是导致气嘴损坏的主要因素,确认为要因。

要因验证二:嘴体材质差

验证过程:目前气井气嘴一般采用的是45号钢材质,它的硬度小于197HB、密度7.85g/cm3,它的化学成分见表6。

经现场调查2010年在孤东、孤岛、垦西等油气

表6 45号钢气嘴材质化学成分表

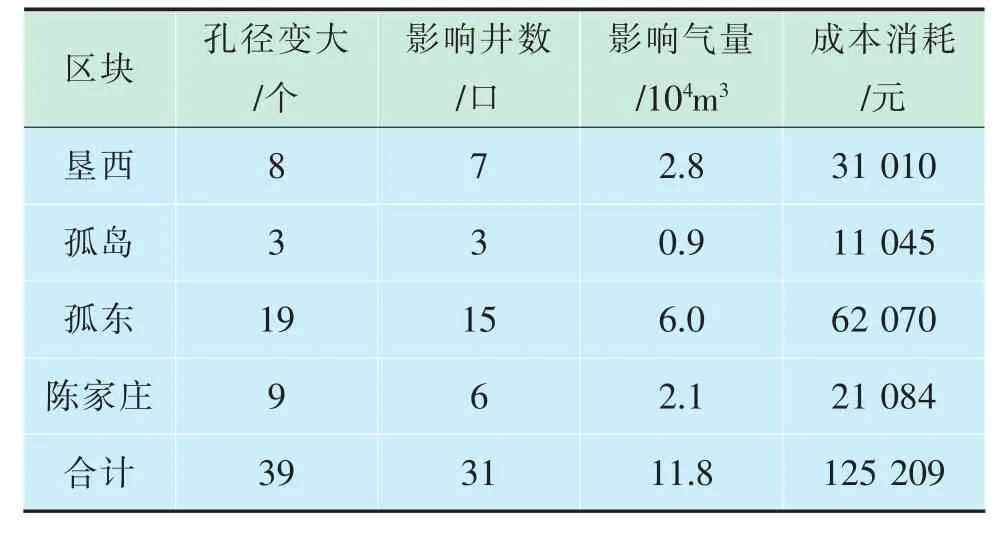

田的气井生产中,45号钢材质的气嘴在使用过程中出现了气嘴磨损变径、气嘴刺坏严重等现象。小组成员查阅《气井生产月度数据》,发现39个气嘴孔径磨损变大,影响了31口气井的正常生产,导致气井生产不稳定,增加了工作量和生产成本(表7)。

表7 气嘴材质影响气井生产统计表

验证结果:经分析认为嘴体材质差是导致气嘴损坏的直接因素,确认为要因。

要因验证三:防砂工艺不适用

验证过程:项目实施前气井防砂作业采用的是普通金属棉滤砂管防砂管柱(金属棉厚度为7mm)。在作业施工过程中发现井下的金属棉滤砂管防砂棉体被损坏现象,致使防砂失效,造成气井出砂严重磨损气嘴。

通过查阅2010年新井钻遇地层情况发现,钻遇气层埋藏深度550~1 100m左右,均为粉细砂岩,泥质含量10%左右,粒度中值0.05~0.16mm。而该防砂工艺技术适合地层砂粒度中值在0.1mm以上的气藏防砂,已经无法将地层砂有效阻挡。2010年在孤东油气田老区调整中有2口新井都采用了普通金属棉防砂管柱,生产7d后有出砂现象,气嘴受到砂粒的冲击后,孔径磨损严重(表8)。

验证结果:气井出砂,气嘴内孔径因受到砂粒的不断摩擦最终损坏,防砂失效是造成气嘴损坏的主要因素,确认为要因。

要因验证四:诊断失误

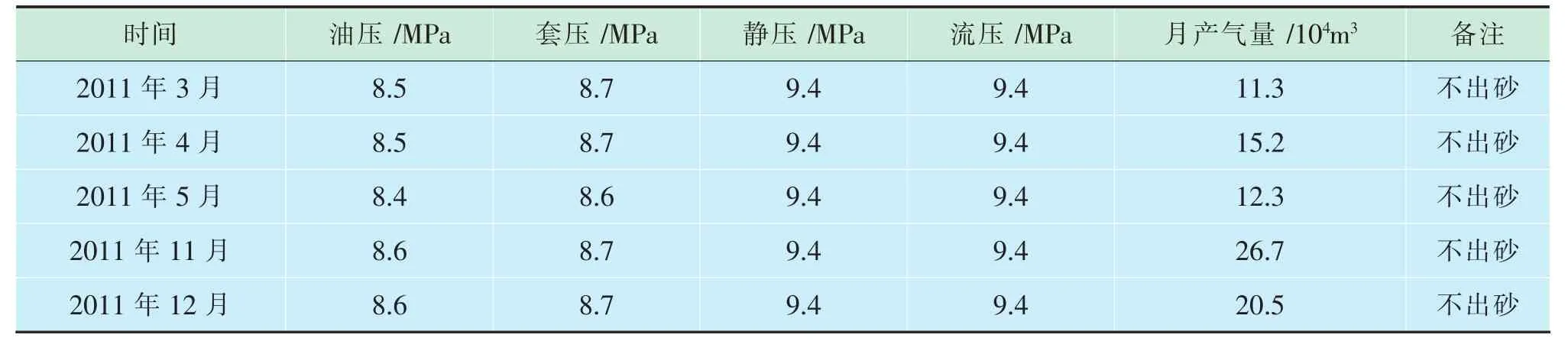

验证过程:在实际的开采过程中,一般用油、套压差来判断气井是否出水、井筒是否有积液,这种判断易造成诊断失误。在调查中发现,2010年因诊断失误排水不及时,造成井筒积液31井次,平均井筒液面深度862.5m,而气井的井下气嘴平均下入深度在950m左右,井下气嘴浸泡在地层水中,由于水型多为 CaCl2、 MgCl2、NaHCO3,地层溶液中成份对气嘴腐蚀有很大的影响,发现气嘴有侵蚀现象(表9)。

表8 2010年孤东调整新井防砂情况统计表

表9 气井井下气嘴侵蚀现状统计表

通过现场调查,发现气井出现井筒积液情况3~5d后,采用化学排水、柱塞排水等技术排液,可有效地降低井筒液面,缩短了井下气嘴浸泡时间,减少了地层水对气嘴的侵蚀程度。

验证结果:气井产水诊断失误对气井气嘴内径变大影响较小,确认为非要因。

要因验证五:连续生产性差

验证过程:胜利油气区用气高峰在每年的冬季,每年的冬季开井多,夏季则大面积关井压产。对多数气井采用间歇式开采,不能够连续生产,频繁地开关井造成了气井机动出砂、井筒积液严重。针对这些情况,对207口生产井进行分类管理,严格控制开关井次数,有效降低了连续生产性差对气井气嘴损害的影响(表 10)。

验证结果:气井连续生产性差对气井气嘴内径变大影响较小,确认为非要因。

7 制定对策

小组全体成员针对要因,制定以下对策方案,并对所选方案进行了可行性分析(表11)。

小组成员根据所确认的要因制定了相应的对策(表 12)。

表10 生产井气井分类表

表11 对策方案优选表

表12 对策表

8 实施对策

8.1 实施一:解决防砂工艺不适用的问题

8.1.1 加厚金属棉滤砂管防砂工艺

小组成员针对普通金属棉砂管防砂失效这一问题进行研究分析,并对该项工艺进行了改进,将金属棉厚度由原来的7mm提高到10~13mm,达到改善气井防砂效果的目的。

表13 加厚金属棉滤砂管试验数据统计表

(1)模拟气层生产试验过程。用高压柱塞泵和空气压缩机分别将流体和高压压缩气体从地层箱进口处注入,压力传感器和电磁流量计分别采集压力和流量的数据,并同时输入微机处理系统进行处理。试验过程中收集出口液体作为分析水样,试验数据见表13。

(2)加厚金属棉滤砂材料耐腐耐温试验。将加厚金属棉纤维分别置于2%~10%HCl中 (步长1%,共9个),保持温度90℃,测试其强度。

将加厚金属棉纤维分别置于1%~5%HF中 (步长1%,共5个),保持温度90℃,测试其强度。

将加厚金属棉纤维置于烤箱中,温度分别为300℃、350℃、400℃、450℃、500℃的范围内, 烘烤一定时间后,分别测试其强度。

经过试验,在考虑到加厚金属棉纤维保险系数的基础上,确定的HCl浓度为6.5%,HF浓度为4.0%。确定耐温为400℃。

(3)试验结果分析及结论。在整个试验过程中,样件没有出现漏、裂、刺坏等制造工艺问题,加厚金属棉滤砂材料具有优良的耐HCl、HF的能力,耐温性能也可以满足胜利油田生产气井的实际需要。由此可以得到以下结论:①对于粉细砂岩具有良好的挡砂精度,适用于浅气藏气井防砂;②具有良好的抗堵塞能力;③具有优良的防腐和耐温性能。

8.1.2 应用实例

2011年3月4日QC小组对孤东2-9-49井进行试验,并利用该井的测井资料计算了该井的出砂指数(见图4)。

表14 孤东2-9-49井加厚金属棉防砂后生产情况表

图4 孤东2-9-49井出砂指数曲线

从图4中可以看出,该井1 094.4~1 097.0m的气层出砂指数在1.4×104~2.0×104MPa之间,依据出砂指数的判定参考值,该井出砂程度比较严重。从现场了解的情况表明,该井出砂0.3m3/d,与出砂指数所反映的比较一致。根据施工设计,2011年3月5日,对该井实施了加厚金属棉管柱防砂技术,投产后平均产气量7 962m3/d,截止2011年底,累计产气86×104m3,未有出砂现象(表 14)。

8.1.3 改进后效果

通过改进金属棉滤砂管防砂工艺不仅提高了挡砂能力,而且延长有效期。2011年3~9月在孤东、孤岛、陈家庄等老区调整中,在新井投产及老井措施作业时,全部采用加厚金属棉防砂工艺,新井先期防砂成功率 100%(表15)。

表15 活动效果对比表

8.2 实施二:解决嘴体材质差、弱酸性气体损害的问题

8.2.1 材质筛选试验

为解决45号钢气嘴易酸蚀和磨损问题,QC小组查阅了大量资料,并进行了实验室耐腐蚀试验,采用地层水取样浸泡、加温、加压等方法还原了实际工作状态。对比了45号钢、高锰钢、球墨铸铁、复合陶瓷等材料的性能(表16)。

表16 材质性能对比表

通过实验发现复合陶瓷具有抗腐蚀、抗磨损、低成本的优势,一般洛氏硬度大于80HRA,最高可达到92 HRA以上;耐磨性能极好,是45号钢的15倍以上;不会被地层水腐蚀;可耐1 200℃高温。

8.2.2 材质应用设计

结合复合陶瓷的特性,在45号钢作嘴体内侧安装复合陶瓷嘴芯,即:复合型陶瓷气嘴。它是将陶瓷的耐酸、抗磨特性与金属材料韧性有机结合在一起。

8.2.3 现场试验

在孤东8-29-气12井进行试验,该井原来因气井出砂,需3d更换一个气嘴,2011年4月对该井使用了复合陶瓷气嘴生产,生产30d后未有气嘴损坏现象,效果良好。通过该井试验证明复合型陶瓷气嘴与现有技术相比较具有如下优点(表17):①耐磨耐冲刷,坚固耐用,使用寿命延长了30d以上;②更换次数降到了0井次,易于控制气井平稳生产;③节约了采气成本,减少了职工的劳动强度。

9 效果检查

9.1 目标检查

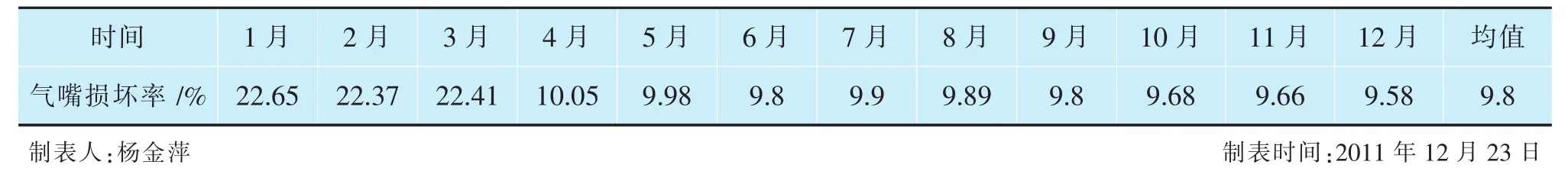

实践证明,气井通过使用“复合型陶瓷气嘴”采气,收到了很好的效果。截止到2011年12月底,在孤东、孤岛、垦西、陈家庄4个油气田的51口出砂气井中,全部采用复合型陶瓷气嘴生产,气嘴损坏更换5井次,气井气嘴损坏率降到了9.8%,达到了该项目制定的目标。气井气嘴平均使用寿命达到了246d,极大地节约了采气成本,减少了职工的劳动强度,有效地控制了生产压差,保障了气井的平稳生产(表 17、18)。

经过本次活动,有效地解决了气井气嘴损坏率高的问题,但是在实际的生产过程中,小组发现了新的问题,如气嘴嘴体螺纹损坏率高的问题(表19)。

9.2 效益分析

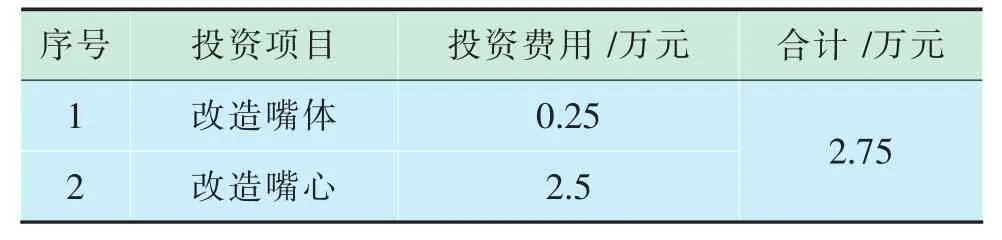

(1)投资费用。根据气井气嘴改造所需投资费用,列出明细表 (表20)。

(2)减少了损失。2011年气井使用复合型陶瓷气嘴后,气嘴损坏减少近46个 (其中地面气嘴20个,井下气嘴26个),全年共减少更换气嘴的人工损失55万元;按照每个地面气嘴成本为15元,井下气嘴成本为105元计算,减少直接损失0.51万元。

表17 2011年1~12月份气嘴损坏率统计表

表18 气嘴改进后效果对比表

减少损失=55.0+0.51=55.51(万元)。

表19 活动后气嘴控制率现状调查频数表

表20 投资费用明细表

(3)创造经济效益。2011年气井采用复合型陶瓷气嘴生产,全年累计增加气量126.9×104m3,天然气成本价按照1.307元/m3计算,直接创经济效益:

经济效益=126.9×1.307=165.85(万元);

综合经济效益=55.51+165.85-2.75=218.61(万元)。

10 制定巩固措施

经过这次活动,QC小组取得了一定的效果,为了巩固QC活动成果制定了巩固措施:《气井安全生产管理制度及考核细则》、《油气集输总厂井控管理规定》。

11 总结及下步打算

通过本次活动,提高了小组成员的技术水平和管理水平,发挥了QC小组活动的积极作用,下一步将对《提高浅层气藏的堵水成功率》开展活动。

左学敏

2012-09-20▌