降低含聚深度污水处理站外输含油量

中国石油大庆油田有限责任公司第四采油厂第三油矿 旭日QC小组

(黑龙江 大庆 163453)

降低含聚深度污水处理站外输含油量

中国石油大庆油田有限责任公司第四采油厂第三油矿 旭日QC小组

(黑龙江 大庆 163453)

1 小组概况

旭日QC小组共有成员10人,由质量管理、副队长、技术员及岗位操作员工等组成,形成了管理、技术、操作3个层面的优化构成。为控制好联合站油、气、水、电的各项质量指标,旭日QC小组充分利用各层面成员的技术及经验积极开展质量管理活动,为解决生产中存在的问题做了大量的工作。小组的基本情况见表1。

2 选题理由

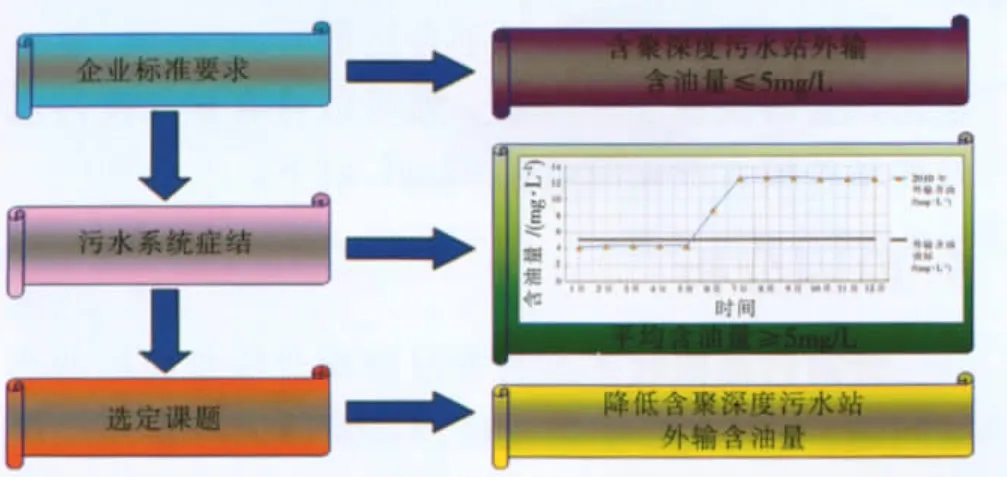

选题的过程如图1。

表1 小组的基本情况

图1 选题的依据及过程

3 设定目标

从污水系统症结中可以看出,目前深度污水处理站外输含油量平均为12mg/L,而Q/SY DQ0605-2006《大庆油田油藏水驱注水水质指标及分析方法》中要求含聚深度污水处理站外输含油量小于5mg/L,因此,我们设定目标为含聚深度污水处理站外输含油量小于5mg/L。

4 可行性分析

4.1 污水处理站流程简介

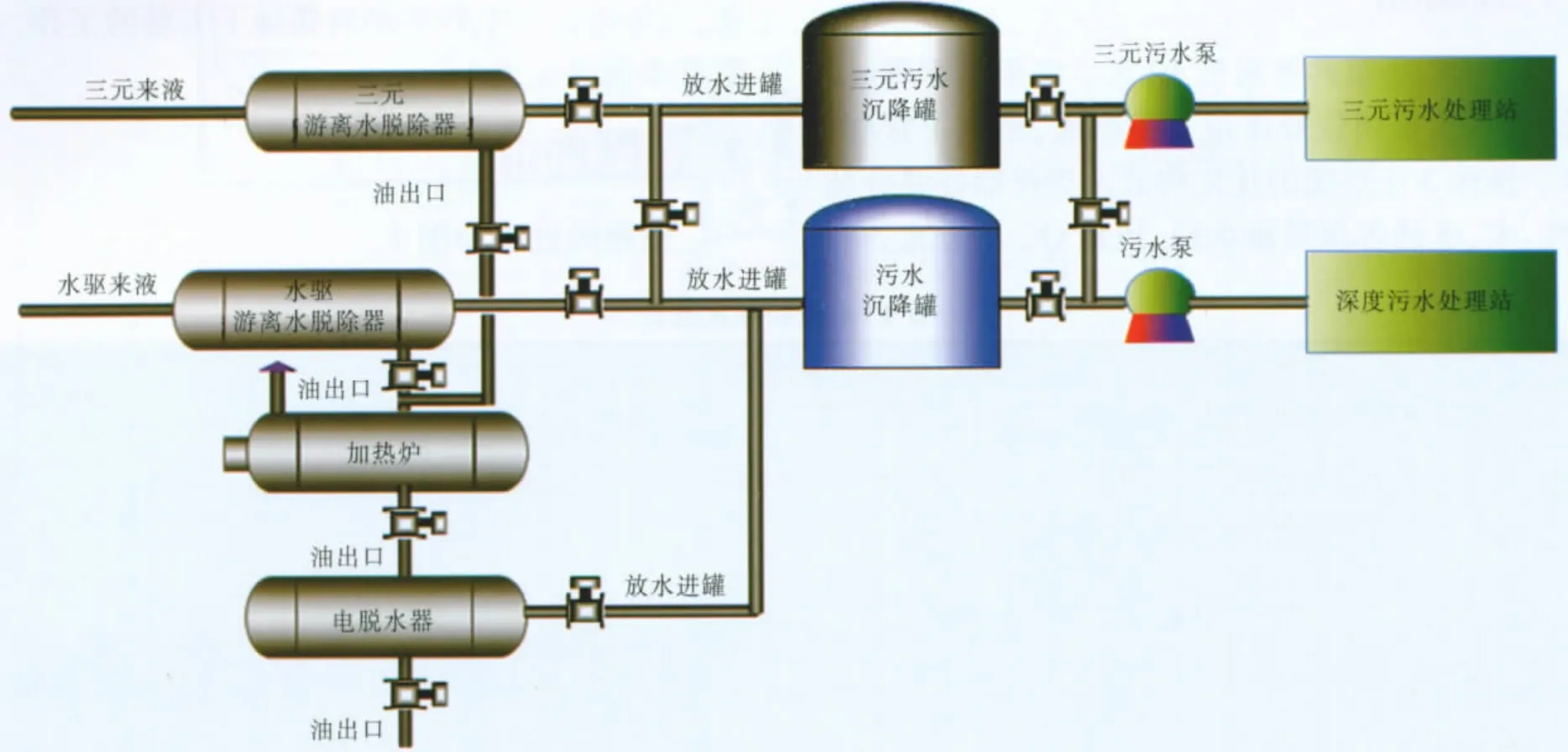

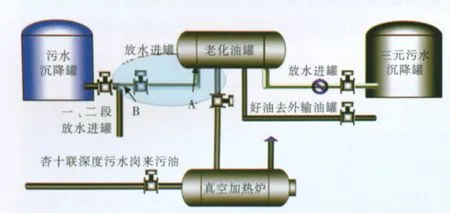

杏十联脱水站2007年改造后,三元驱来液与水驱来液在一段分开处理,二段混合处理。由于三元污水处理工艺不完善,尚处于试验阶段,三元驱见聚合物后水质很难保证,因此2010年5月以来深度污水处理站开始同时处理水驱与三元驱含油污水。处理站的基本流程如图2。

4.2 污水外输含油量曾经达标

据2010年杏十联深度污水站外输污水含油量统计,2010年1~5月份污水含油量稳定在5mg/L以内,6月以后才逐渐升高(图3)。

4.3 污水含聚浓度逐渐升高

对2010年5~12月杏十联深度污水站来液含聚合物浓度进行统计(图4),可看出随着污水中聚合物浓度明显提高,深度污水站污水处理工艺不适应性凸显,处理负荷及难度都增加了,导致水驱污水处理工艺对含聚污水处理的适应性较差。主要体现在:污水油水沉降时间增长;药剂用量加大;反冲洗周期缩短;滤料污染严重;污水收油频繁;水质化验工作量大等。

图2 污水处理站流程

4.4 污水含油量不合格问题

经调查,影响污水处理后含油量不合格的问题有沉降罐含油量超标、过滤罐含油量超标、污油回收不及时、油水分离剂浓度低、含油量化验操作失误等。对2010年5~12月的90个不合格样本进行了分类统计(表2)。

由表2可得出含油量不合格的频次结果如下(表 3)。

由表3可看出,污油回收不及时和过滤罐含油量超标是造成外输含油量不合格的症结问题,也就是说只要解决这2个问题,就可以将含聚深度污水处理站外输含油量降低到5mg/L以下。

5 原因分析

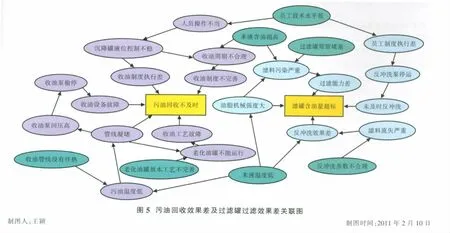

针对污油回收不及时和过滤罐含油量超标的症结问题,召集QC小组成员,寻找原因并绘制关联图,找到7条末端因素(图5)。

表2 含油量不合格问题分类统计表(2010年5~12月)

表3 含油量不合格问题频次表(2010年5~12月)

6 确定主要原因

7 个末端因素确定后,小组成员分工回到生产现场,调查分析验证,并逐一确认主要原因。

确认一:员工技术水平低

2011年2月,通过到现场及利用早会提问方式随机对岗位员工进行污水收油制度及过滤流程相关知识的提问,岗位员工回答准确;我们于2011年3月5日和3月16日2次进行岗位员工污水知识考试,成绩都在90分以上;日常管理中进行现场抽查,发现岗位员工能严格执行污水岗各项操作制度,定期进行收油及按时反冲洗,现场管理深入到位。

结论:不是要因。

确认二:来液含油超标

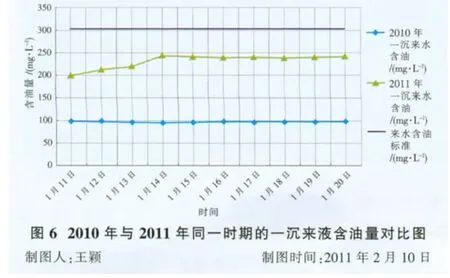

小组成员查阅了2010年与2011年同一时期的一沉来液含油量情况(图6),从对比图中可以看出,随着2011年含聚合物浓度的增加,一沉来水含油量确实比2010年同期增加了很多,但其含油量仍然在Q/SY DQ0605-2006《大庆油田油藏水驱注水水质指标及分析方法》中规定的低于300mg/L范围内。

确认人:毛鸿辉;

确认方法:分析验证;

确认时间:2011年2月;

结论:不是要因。

确认三:老化油罐放水工艺不完善

小组成员现场调查,深度污水岗污油回收至输油岗老化油单独处理工艺进行处理,此工艺放水管线仅与三元污水罐相连,而目前该罐因故障已经停运,放水不能进三元沉降罐,老化油工艺无法运行,使污水岗污油不能及时回收,沉降罐油厚曾达到0.5m,超过Q/SY 1187-2008《油田含油污水处理站收油、排泥及清淤管理规范》规定的小于0.3m,造成污水含油量严重超标。

确认人:焦树景 ;

确认方法:现场调查;

确认时间:2011年3月;

结论:是要因。

确认四:收油管线没有伴热

杏十联合站深度污水岗的收油管线没有伴热管线,由于所收污油均已老化,黏度很大 (40℃时225mPa·s),特别当气温较低收油时,管线凝堵频繁,收油泵回压高 (由0.6MPa很快上升到1.8MPa),造成机泵超压暂停,影响了正常的收油工作,沉降系统每天增加3~5m3的污油,污水含油量严重超标。

确认人:王学军;

确认方法:现场调查;

确认时间:2011年4月;

结论:是要因。

确认五:反冲洗参数不合理

反冲洗参数配置是否合理直接影响到过滤罐的过滤效果,进而影响到污水处理质量。

反冲洗方式为核桃壳过滤罐每24h反冲洗一次,每次反冲洗35min;二次、三次过滤罐分单双号每48h反冲洗一次,每次反冲洗15min。对反冲洗效果进行跟踪测试(表4)。

三次过滤罐的污油去除率都较低,污水出水含油量较高,小组成员分析,近年来,随着污水普遍见聚合物,采用原来的水驱反冲洗参数已经不合理,不能适应含聚污水处理的现状,亟待优化反冲洗参数。

表4 污水反冲洗后的的水质含油量跟踪化验表(2011年)

确认人:楚殿庆;

确认方法:现场调查;

确认时间:2011年5月;

结论:是要因。

确认六:过滤罐筛管堵塞

杏十联深度污水岗为三级过滤处理工艺,一级核桃壳过滤罐的处理效果对整个系统至关重要。小组成员于2011年6月12日调查了核桃壳过滤罐进出口压力,数据见表5。

表5 2011年6月12日核桃壳过滤罐进出口压力对比表

从表5可以看出一级核桃壳过滤罐进出口压差较大,远超过正常运行规定的压差0.05MPa,可见滤料板结堵塞现象严重。

小组成员查阅过滤罐结构图纸发现,布水筛管呈水平布置,出口筛管与罐顶部有0.5m左右的布水死角,经6月份开罐检查发现,筛管孔隙已被严重堵塞,污油长期滞留在过滤罐内,滤料污染严重,滤料再生困难,污油出水含油量高。

确认人:姜志强;

确认方法:现场调查;

确认时间:2011年6月;

结论:是要因。

确认七:来液温度低

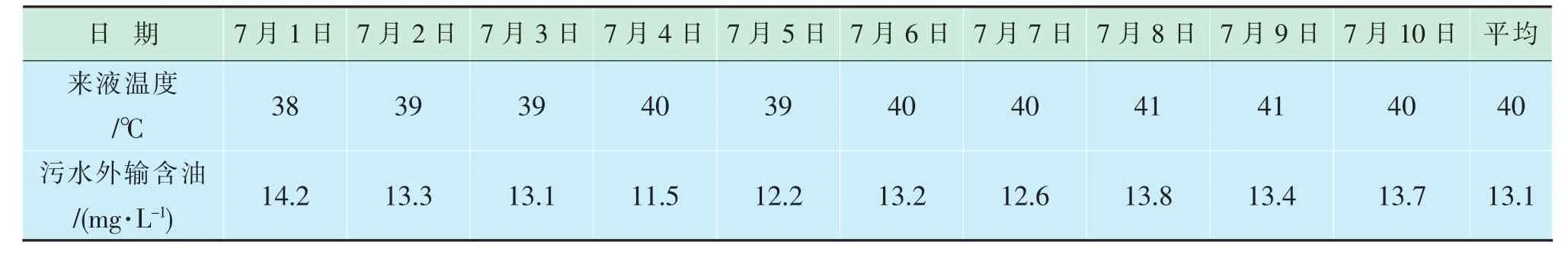

根据表6、表7 2010年与2011年同期调查表数据对比中可以看出,2010年7月份来液平均温度39℃,污水外输含油12.7mg/L,2011年同期来液平均温度为40℃,污水外输含油13.1mg/L。由此,可以看出温度对污水外输含油量并没有什么影响,同时查阅相关资料可知,污水处理平均温度为40℃左右,目前可以达到此温度,因此来液温度低不是要因。

表6 2010年来液温度低调查表

表7 2011年来液温度低调查表

确认人:楚殿庆;

确认方法:现场调查;

确认时间:2011年7月;

结论:不是要因。

最终找到了4条主要原因,分别是:老化油罐放水工艺不完善、收油管线没有伴热、反冲洗参数不合理和过滤罐筛管堵塞。

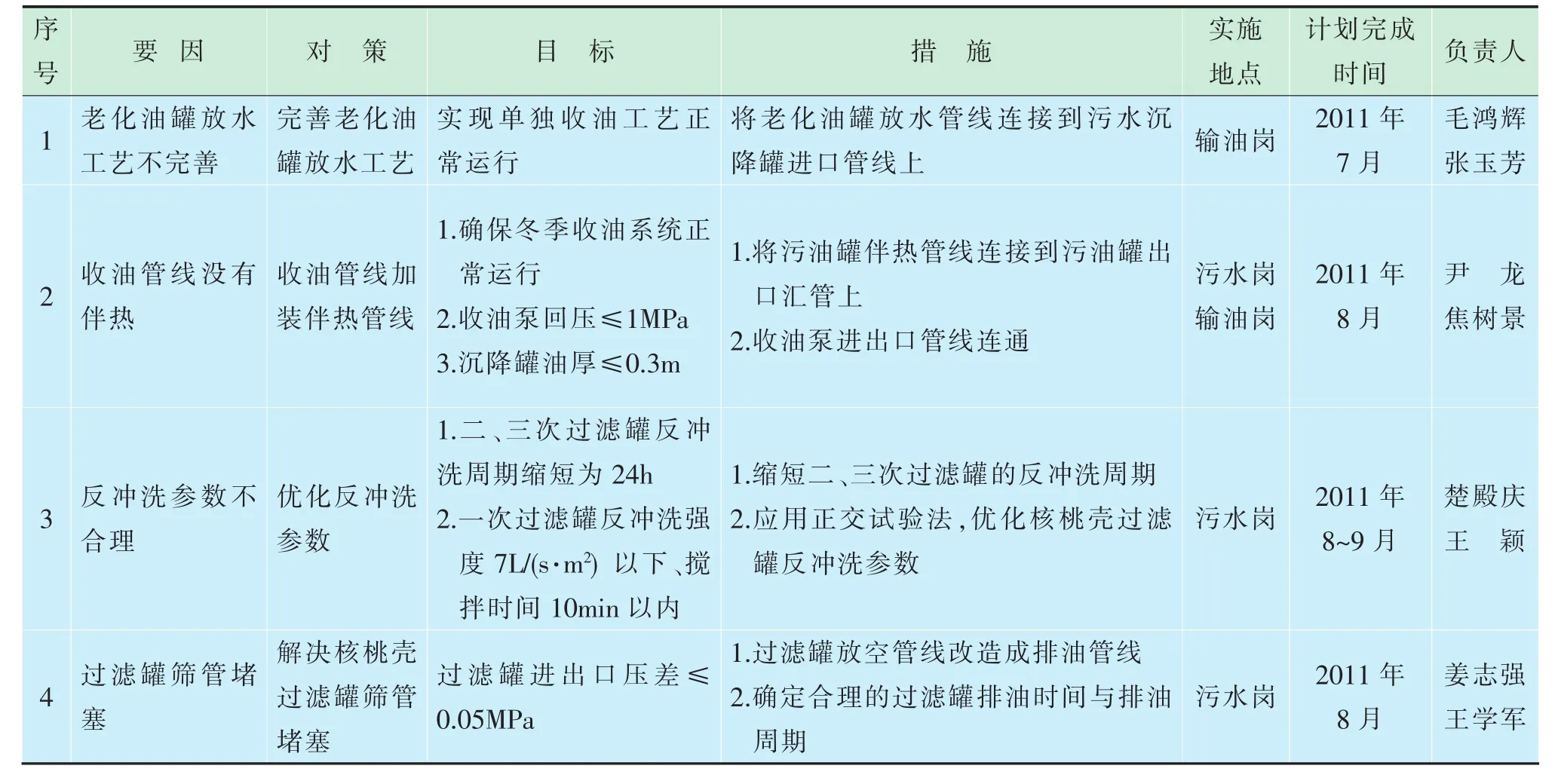

7 制定对策

针对确定的4条要因,小组制定了如下措施(表8)。

8 实施对策

实施一:完善老化油罐放水工艺

为了使老化油罐正常运行,确保污水站收油系统正常运行,2011年7月11日,小组成员将老化油罐放水管线与污水沉降罐的进口相连接,这样就能够保障老化油罐的正常投用,有效地降低了污水岗的含油量。具体改造流程如图7。

实施效果检查:通过该项措施的实施,实现了单独收油工艺正常运行的分目标,该对策有效。

实施二:收油管线加装伴热管线

表8 对策表

图7 杏十联老化油单独处理工艺改进流程

为了解决污水岗的收油管线没有伴热,冬季污油凝堵无法收油的难题,2011年8月18日,小组成员对污水站的收油系统进行了部分的工艺改进,在污油罐伴热管线上接出一段管线到污油罐出口汇管上,同时我们将收油泵进出口管线进行连接,当泵压较高时可适当打开连通阀门降低泵压,同时方便伴热管线对收油泵进出口管线进行伴热。

表9 缩短二、三次反冲洗周期后的水质含油量化验数据表(2011年)

实施效果检查:2011年8月20~31日,小组成员将上述改造后操作程序编制成 《污油回收操作办法》,并严格操作。通过这2项措施的实施,污油泵的回压由1.8MPa降到了 0.6MPa,小于 1MPa,沉降罐油厚小于0.3m。2011年冬季确保了沉降罐污油连续回收,分目标实现了,该对策有效。

实施三:优化反冲洗参数

(1)缩短二、三次过滤罐的反冲洗周期。由于含聚污水会缩短过滤罐反冲洗周期,将二次、三次过滤罐的反冲洗周期缩短为每24h反冲洗一次,效果跟踪情况见表9。

通过与表9对比可以看出:二次、三次过滤罐反洗周期从48h缩短到24h。二次滤后含油从25.5 mg/L下降到20.8mg/L;三次滤后含油从15.1mg/L下降到7.6mg/L。可见,二次、三次过滤罐随着反洗周期的缩短,二、三次过滤罐的含油去除率分别由表9中的45%和41%提高到54%和64%。但同样也可以看到一次过滤罐含油去除率依然很低,导致即使二、三次过滤罐虽然含油去除率得到了很大的提高,但是污水滤后含油量依然没有达到低于5mg/L的指标,说明核桃壳过滤罐反冲洗参数也需要进行优化。

(2)应用正交试验法,优化核桃壳过滤罐反冲洗参数。为了获得优化的核桃壳过滤罐反冲洗参数,小组于2011年8月29日~9月7日进行了为期10d的核桃壳过滤罐正交试验。

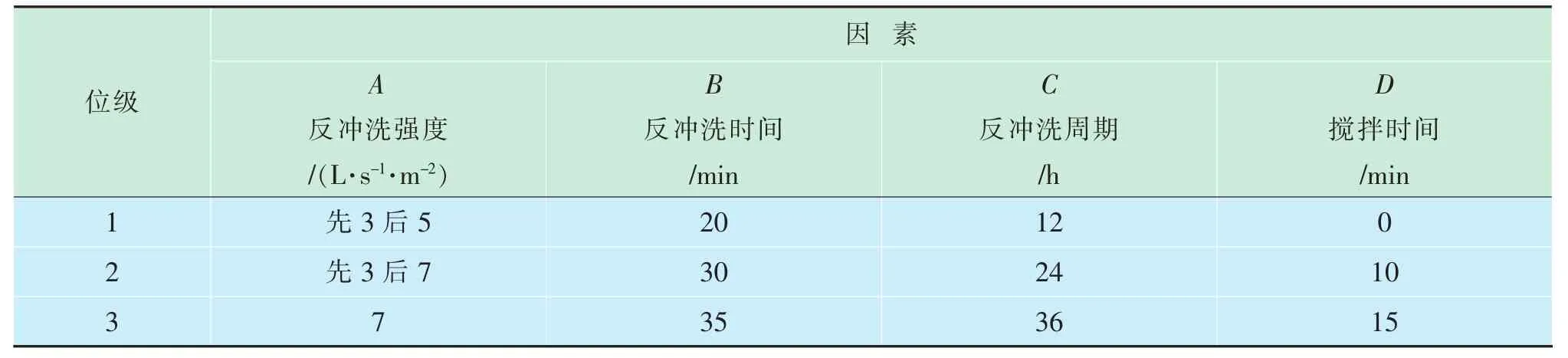

小组成员分析影响核桃壳过滤罐反冲洗效果的的工艺参数主要有:反冲洗强度 (A)、反冲洗时间(B)、反冲洗周期(C)和搅拌机桨叶的搅拌时间(D),每个因素取3个水平,制定因素水平表(表10)。

确定试验方案:用正交表L9(34)来完成,得到了试验表(表 11)。

分析与结论:各个因素对指标影响的程度为:RC>RA>RD>RB。即反冲洗周期对指标影响最大,反冲洗强度对指标影响其次,搅拌时间对指标影响第三,反冲洗时间对指标影响最小。

因素最好水平:①直接看:反冲洗效果最好的试验组合为A2B3C2D2;②算一算:比较各列位级和,最好方案为A2B3C2D3;③“看一看”不等于“算一算”。

进一步试验:由于“看一看”与“算一算”结果有差别,虽然本批实验效果已经达标,但为了减少搅拌机的使用频率,找出最短的搅拌时间,我们决定在这次试验的基础上,于2011年9月9日~12日进行了第二批正交试验。

表10 影响核桃壳过滤罐反冲洗效果的因素水平表

表11 影响核桃壳过滤罐反冲洗效果的因素正交试验及试验结果

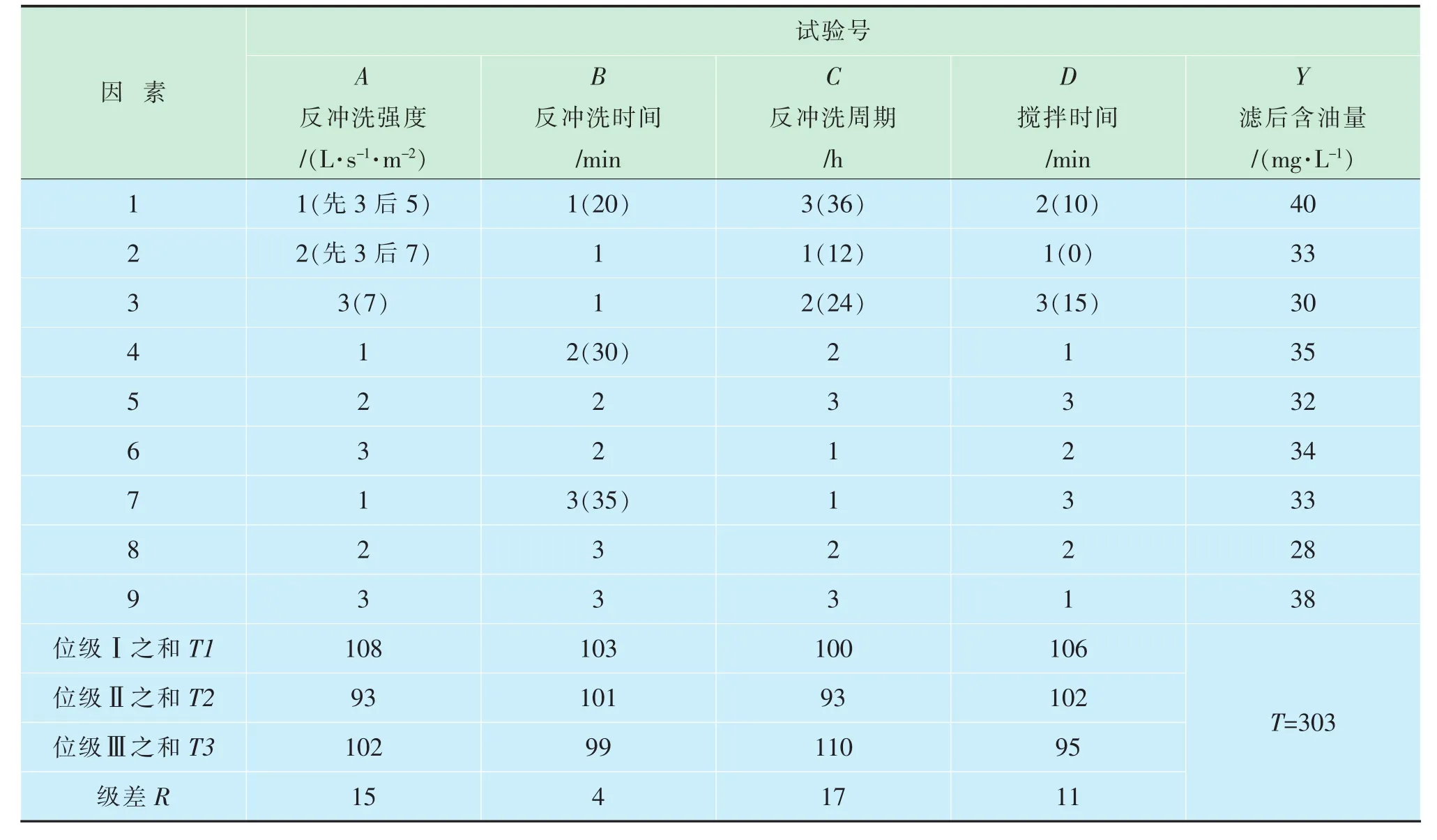

挑因素:由于反冲洗周期为24h对指标影响最大,为最佳的反冲洗周期,因此此次正交试验都是在该设定的条件下进行。最终,选择的指标为搅拌时间(A)、反冲洗强度 (B)和反冲洗时间(C)。

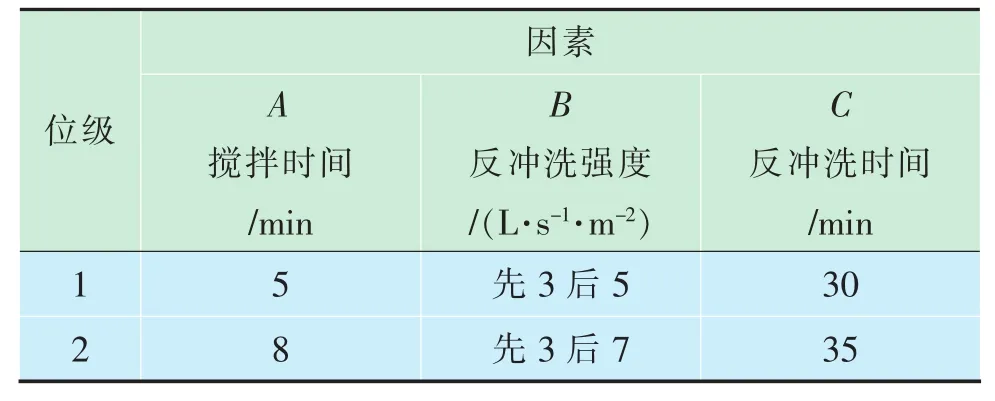

选水平(位级):小组成员决定搅拌时间在0~10min之间选取5min和8min两个位级,反冲洗强度选先3后5和先3后7两个位级,反冲洗时间选30min和35min两个位级。综合成因素水平 (表12)。

确定试验方案:用正交表L4(23)来完成,得到了试验表(表 13)。

表12 影响核桃壳过滤罐反冲洗效果的因素水平表

因素最好水平:①直接看:反冲洗效果最好的试验组合为A1B2C2;②算一算:比较各列位级和,最好方案为A1B2C2;③“看一看”等于“算一算”;④按照R的大小,把因素的大致主次顺序以及选用的位级进行排列B2A1C2。

表13 第二次正交试验及试验结果

这样通过正交试验确定的最佳组合为:反冲洗强度先3后7、反冲洗时间35min、反冲洗周期24h和搅拌时间5min。

实施效果检查:通过优化过滤罐的反冲洗参数,二、三次过滤罐反冲洗周期缩短为24h;一次过滤罐反冲洗强度达到了 7L/(s·m2)以下、搅拌时间10min以内,分目标实现,该对策有效。

实施四:解决核桃壳过滤罐筛管堵塞

(1)过滤罐放空管线改造成排油管线。小组成员根据2011年6月开罐检查情况与容器图纸进行分析研究,决定对原核桃壳过滤罐污水进口放空管线改进成收油装置。

改进后,可随时回收罐顶部污油,降低了污水处理负荷和处理难度,减轻了核桃壳滤料油浸板结程度,延长了滤料使用寿命。

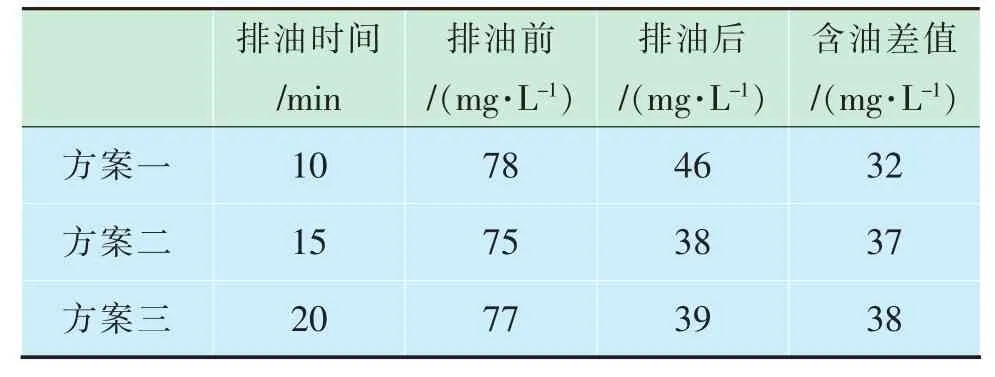

(2)确定合理的过滤罐排油时间与排油周期。小组成员于2011年8月10~13日进行现场试验,初步选定3个不同的排油时间,并对滤后水质含油量进行了跟踪测试,测试数据见表14。

表14 核桃壳过滤罐排油时间对一次滤后含油影响对比表

从表14中可以看出,排油时间从15min延长到20min,除油效果变化不大,所以确定每次排油时间为15min;结合生产实际,过滤罐排油时间选择在2次反冲洗之间较为合适,因此我们规定核桃壳过滤罐排油时间定为每天20:00~21:00。

实施效果检查:2011年8月14日,小组成员对核桃壳过滤罐进出口压力进行效果检查 (表15),1#~4#过滤罐进出口压差均小于0.05MPa。同时对此压差进行了长期跟踪,压差均在合理范围内,证明通过上述措施有效的解决了核桃壳过滤罐筛管堵塞现象的发生,分目标实现,该对策有效。

表15 2011年8月14日核桃壳过滤罐进出口压力对比表

9 效果检查

9.1 课题目标完成情况

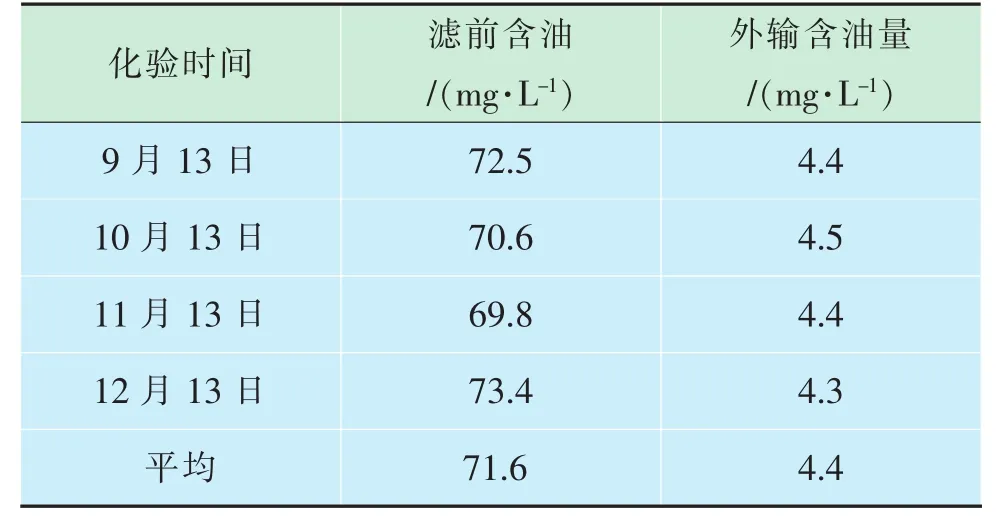

通过上述各项含聚污水措施的实施,杏十联合站的深度污水外输含油量得到很大程度上的改善,外输含油量由原来的平均12mg/L降低到平均4.4mg/L(水质含油量化验数据见表16),圆满地完成了平均外输含油量≤5mg/L的目标。

表16 2011年措施实施后的效果检查期间水质含油量化验数据表

9.2 直接经济效益

本成果在效果检查阶段取得直接经济效益如下:

(1)节约清洗剂(5 833 元/t)费用:每座 1.17 万元,共有20个过滤罐,即可节约1.17×20=23.4(万元)。

(2)及时回收污油进脱水系统,共计收油315 t,按原油纯经济利润0.24万元/t计算,可创经济效益0.24×315=75.6(万元)。

(3)可实现核桃壳过滤罐顶部收油,降低了污水处理负荷和处理难度,减轻了核桃壳过滤罐滤料的油浸板结程度,延长了滤料使用寿命1~2年。每座核桃壳过滤罐所需滤料7t,滤料0.35万元/t,即节约材料费用2.45万元,另外节约人工费、车辆费0.25万元,共有4座核桃壳过滤罐,即可获总经济效益(2.45+0.25)×4=10.8(万元)。

综上所述,在效果检查阶段,合计创造经济效益23.4+75.6+10.8=109.8(万元)。

9.3 社会效益

有效地保证了含聚污水的出水含油量合格,有效地降低了员工的劳动强度,提升了岗位的生产管理水平,同时为现有水驱污水处理装置怎样进行改造优化以适应含聚污水处理进行了有意义的探索和尝试。

10 巩固措施

为了巩固小组活动取得的成果,制定了以下巩固措施。

小组成员编制了《污油回收操作办法》、《沉降罐操作办法》、《含油污水过滤器操作办法》,要求员工按照办法进行检查操作。

小组成员完善了 《第三油矿联合站污水处理双节点管理办法》中的4.6.2条“杏十联合站进行含聚污水处理,反冲洗参数调整为:核桃壳过滤罐每24h反冲洗一次,反冲洗强度先3后7、反冲洗时间35min、反冲洗周期24h,搅拌机搅拌时间为5min。二次、三次过滤罐每24h反冲洗一次,每次反冲洗15min。”和4.6.3条“杏十联合站定期对核桃壳过滤罐顶部进行排污:排污时进行正常过滤,将要排污的过滤罐室内的排污阀打开,随时控制,每次排油15min;结合生产实际,过滤罐排油时间选择在该罐二次反冲洗之间。

成果跟踪:该成果应用后,2012年1~5月,杏十联深度污水处理站外输含油量平均为4.5mg/L,没有超标现象。

11 总结和下一步打算

通过本轮PDCA循环,小组的成果达到并超过了预期制定的目标。通过活动,小组成员的团队意识、个人能力、质量意识及QC知识等方面都有了很大的提高,小组成员能够正确地运用QC方法进行技术攻关,有效地解决了生产管理中的质量问题,为岗位安全生产提供了有力的保障。

杏六区东部Ⅰ块注入黏度部分单井平均注入黏度只有 28.8mPa·s, 远未达到 62.5mPa·s的要求,影响了注入质量。所以,小组的下一个活动课题为:提高三元复合驱注入井注入液黏度。

尉立岗

2012-09-20▌