差压热耦合萃取精馏工艺分离甲基环己烷和甲苯的模拟研究

李 军,王丁丁,马占华,李青松,孙兰义

(中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

差压热耦合萃取精馏工艺分离甲基环己烷和甲苯的模拟研究

李 军,王丁丁,马占华,李青松,孙兰义

(中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

以苯酚为萃取剂,采用萃取精馏对甲基环己烷(MCH)-甲苯(MB)物系进行分离,比较了常规萃取精馏工艺流程和差压热耦合萃取精馏工艺流程;采用Aspen Plus化工流程模拟软件对萃取精馏工艺分离MCH-MB物系进行了模拟计算,考察了差压热耦合萃取精馏工艺中萃取剂进料位置、原料进料位置、萃取剂与原料的摩尔比(溶剂比)、回流比和压缩比等参数对MCH产品纯度及工艺能耗的影响。模拟得到差压热耦合萃取精馏塔优化的操作参数:萃取剂进料位置为第6块理论板,原料进料位置为第4块理论板,溶剂比为2.95,回流比为6,压缩比为12。模拟结果表明,差压热耦合萃取精馏工艺节能效果显著,比常规萃取精馏工艺可节能74.97%,得到MCH产品的含量可达99.54%(x)。

差压热耦合萃取精馏;节能;流程模拟;甲基环己烷;甲苯

萃取精馏作为一种分离近沸点混合物及其他低相对挥发度混合物的技术,在石油、化学工业中得到广泛的应用[6-7]。张春勇等[8]采用萃取精馏方法分离MCH和MB,得到了纯度为99.00%(x)的MCH;曹宇锋等[9]应用萃取精馏提取三甲苯,得到的三甲苯含量和收率分别达到了99.87%(w)和96.20%。萃取精馏的优点是增加了被分离组分之间的相对挥发度,使难分离物系的分离能够进行;缺点是加入的萃取剂量较大,增大了分离过程的能耗[7]。因此,对萃取精馏工艺进行改进,对强化分离过程具有重要意义。李洪等[10]开发了一种广泛适用于精馏分离过程的新型差压热耦合精馏节能技术,该技术将普通精馏塔分割为常规分馏和降压分馏两个塔;常规分馏塔的操作压力与常规单塔时相同,而降压分馏塔采用降压操作以降低塔底温度;利用常规分馏塔塔顶蒸汽的潜热来加热降压分馏塔塔底的再沸器,进行两塔的完全热耦合,实现精馏过程的大幅度节能[11]。

本工作针对MCH-MB物系,将差压热耦合精馏技术应用于常规萃取精馏工艺,形成差压热耦合萃取精馏工艺;应用Aspen Plus化工流程模拟软件对常规萃取精馏工艺和差压热耦合萃取精馏工艺过程分别进行了模拟计算,分析了差压热耦合萃取精馏工艺的节能效果。

1 萃取精馏工艺

对于MCH-MB物系的分离,一般以苯酚为萃取剂,采用萃取精馏的方法。常规萃取精馏工艺流程为双塔流程,包括一个萃取精馏塔和一个萃取剂回收塔(见图1)。

图1 常规萃取精馏工艺流程Fig.1 Process flowsheet of conventional extractive distillation.

萃取剂苯酚在萃取精馏塔的中上部加入,原料在萃取精馏塔的中下部加入,在塔顶得到MCH产品,塔底排出的MB和苯酚的混合物进入萃取剂回收塔。在萃取剂回收塔塔顶得到MB产品,塔底得到的苯酚与补充的新鲜萃取剂混合后返回萃取精馏塔。

差压热耦合萃取精馏工艺流程将常规的萃取精馏塔分割为两个塔,即萃取精馏塔的上段作为常规分馏塔,下段作为降压分馏塔。由于降压分馏塔塔底物料的温度低于常规分馏塔塔顶物料的温度,所以可利用常规分馏塔塔顶蒸汽的潜热来加热降压分馏塔塔底的再沸器,而降压分馏塔的塔顶蒸汽经过压缩机加压升温后进入常规分馏塔塔底,进行两塔的热耦合,实现了精馏过程的节能。

差压热耦合萃取精馏工艺流程见图2,补充的萃取剂苯酚与来自萃取剂回收塔的塔底循环物流混合后进入常规分馏塔的精馏区底部,原料进入降压分馏塔的萃取精馏区底部。常规分馏塔的塔底液相物流在压差下自动流入降压分馏塔塔顶,降压分馏塔塔顶的蒸汽通过压缩机加压升温后进入常规分馏塔塔底作为上升蒸汽。降压分馏塔塔底液相一部分与常规分馏塔塔顶蒸汽在主换热器中进行换热形成降压分馏塔塔底所需的再沸蒸汽,常规分馏塔塔顶蒸汽经过换热后得到部分冷凝,因为冷凝负荷大于主换热器负荷,所以还需流经辅助冷凝器,从而得到常规分馏塔塔顶所需的回流和MCH产品。降压分馏塔塔底的另一部分液相经过一个换热器加压升温后进入萃取剂回收塔进行后续的分离,塔顶得到产品MB,塔底得到萃取剂苯酚。

图2 差压热耦合萃取精馏工艺流程Fig.2 Process flowsheet of different pressure thermally coupled extractive distillation.

2 模拟计算

利用Aspen Plus化工流程模拟软件对MCH-MB物系的常规萃取精馏工艺流程和差压热耦合萃取精馏工艺流程进行了模拟。常规萃取精馏塔、常规分馏塔、降压分馏塔和萃取剂回收塔均选用严格精馏模块RadFrac塔模型;对于MCH-MB非理想物系,模拟计算中采用UNIFAC模型计算物系的汽液平衡数据[7]。

日本此次宣布发现的海底稀土资源虽然在自己的专属经济区内,但资源所在海域平均水深5000米左右,短期无法实现大规模开采利用。海底地质结构复杂,海况复杂,开采难度极大,以现有技术能力,即便能够进行采矿,开采成本也很高。此外,海底采矿还存在着不可忽视的污染问题。稀土中所含的重金属或有害元素一旦混入水体中会严重影响生态环境,还会给渔业和海洋环境带来灾难。

2.1 常规萃取精馏工艺流程的模拟

常规萃取精馏工艺流程中,原料MCH与MB的摩尔比为1∶1,原料流量为181.44 kmol/h;循环的萃取剂进料流量为545 kmol/h,补充的萃取剂进料流量为0.454 kmol/h;所有进料温度均为25 ℃。萃取精馏塔的理论塔板数为24块,第5至第17块理论塔板为萃取精馏段,回流比为8;萃取剂回收塔的理论塔板数为20块,进料位置为第10块理论塔板,回流比为5;两塔均为常压分馏操作;要求萃取精馏塔塔顶得到MCH产品的摩尔分数(xMCH)要大于等于99.00%。模拟计算结果见表1。

表1 常规萃取精馏工艺流程的模拟结果Table 1 The simulation results for a conventional extractive distillation process

2.2 差压热耦合萃取精馏工艺流程的模拟

根据常规萃取精馏工艺流程的模拟结果,差压热耦合萃取精馏工艺中常规分馏塔的理论塔板数定为13块、降压分馏塔的理论塔板数定为11块;常规分馏塔的回流比为8,降压分馏塔的塔底产品流量为635.17 kmol/h;常规分馏塔操作压力为100 kPa,降压分馏塔塔顶压力定为10 kPa;萃取剂在常规分馏塔第5块理论塔板进料,原料在降压分馏塔第4块理论塔板进料;萃取剂回收塔参数与常规萃取精馏工艺流程相同。

模拟得到常规分馏塔塔顶温度为100.4 ℃,降压分馏塔塔底温度为79.2 ℃,保证了必要的传热温差。常规分馏塔塔顶xMCH=97.90%,萃取剂回收塔塔顶xMB=98.30%,常规分馏塔塔顶冷凝潜热QC=7.18 MW,降压分馏塔塔底再沸器负荷QR=2.72 MW,压缩机能耗QCOMP=1.48 MW。因此,差压热耦合低能耗萃取精馏过程需要的仅是压缩机的动力消耗,总共为1.48 MW,与常规萃取精馏塔的能耗7.15 MW相比,可节能79.30%。并且常规分馏塔塔顶需要的冷凝负荷4.46 MW也较常规萃取精馏塔的冷凝负荷7.09 MW有所降低;但MCH产品未达到分离要求,需要进一步优化操作参数。

3 结果与讨论

3.1 原料进料位置的影响

原料进料位置的不同,改变了精馏塔精馏段和提馏段的分离能力,从而使塔顶和塔底产品的组成不同,也会影响冷凝器和再沸器的热负荷以及压缩机的能耗。改变原料的进料位置,其他操作参数不变,原料进料位置对xMCH的影响见图3,原料进料位置对QC,QR,QCOMP的影响见图4。

图3 原料进料位置对xMCH的影响Fig.3 Effect of feedstock position on xMCH.

图4 原料进料位置对热负荷及压缩机能耗的影响Fig.4 Effects of feedstock position on the heat load and the compressor energy consumption.

由图3可见,原料在第1块理论塔板进料时xMCH=98.49%,从第2到第4块理论塔板进料时xMCH逐渐增大;当原料进料位置从第4块理论塔板下移时,xMCH逐渐降低。这是因为原料进料位置变高或变低时,达到分离要求就需要更多的理论塔板,原有的10块理论塔板对原料的分离不够完全。因此原料最佳进料位置为第4块理论塔板,此时xMCH达到99.06%。

由图4可见,原料进料位置在第4块理论塔板时QC和QR最小,在第10块理论塔板时QCOMP最小,但总体上原料进料位置对QC,QR,QCOMP的影响不大。因此,选择原料最佳进料位置为第4块理论塔板。

3.2 萃取剂进料位置的影响

萃取剂的进料位置影响精馏的分离效果,进而影响热负荷和压缩机能耗。萃取剂进料位置对xMCH的影响见图5,萃取剂进料位置对QC,QR,QCOMP的影响见图6。

图5 萃取剂进料位置对xMCH的影响Fig.5 Effect of extractant feed position on xMCH.

图6 萃取剂进料位置对热负荷及压缩机能耗的影响Fig.6 Effects of extractant feed position on the heat load and the compressor energy consumption.

由图5可见,萃取剂在第2块理论塔板进料时xMCH=94.83%;从第3到第6块理论塔板进料时xMCH逐渐增大,当萃取剂进料位置从第6块理论塔板下移时,xMCH逐渐降低。因此萃取剂最佳进料位置为第6块理论塔板。由图6可见,萃取剂进料位置在第6块理论塔板时QCOMP最小,QC和QR随萃取剂进料位置从第2块理论塔板的下移逐渐减小,但影响不大。因此选取萃取剂最佳进料位置为第6块理论塔板。

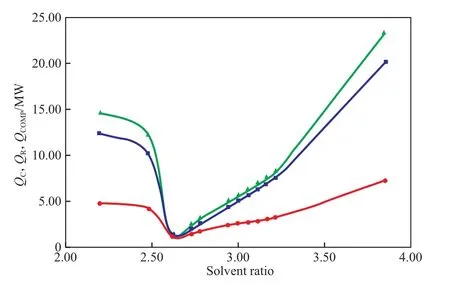

3.3 溶剂比的影响

萃取剂与原料的摩尔比(溶剂比)对xMCH的影响见图7, 溶剂比对QC,QR,QCOMP的影响见图8。由图7可见,当溶剂比为2.20时,xMCH=50%;随溶剂比的增大,有足够的萃取剂分子和MCH作用,使得MCH对MB的相对挥发度变大,xMCH增加;当溶剂比在2.62~3.06之间时,xMCH较稳定,均在99.00%以上;当溶剂比继续增大,xMCH降低。这是因为:溶剂比增大使常规精馏塔的液相负荷增大,阻碍了汽液相在塔板上的传质,从而使塔板效率降低。由图8可见,热负荷及压缩机能耗随溶剂比的增大先减小后增大,且在溶剂比为2.62时,压缩机能耗最小。为保证操作稳定和减少能耗,选取最佳溶剂比为2.95。

图7 溶剂比对xMCH的影响Fig.7 Effect of solvent ratio on xMCH.

图8 溶剂比对热负荷及压缩机能耗的影响Fig.8 Effects of solvent ratio on the heat load and the compressor energy consumption.

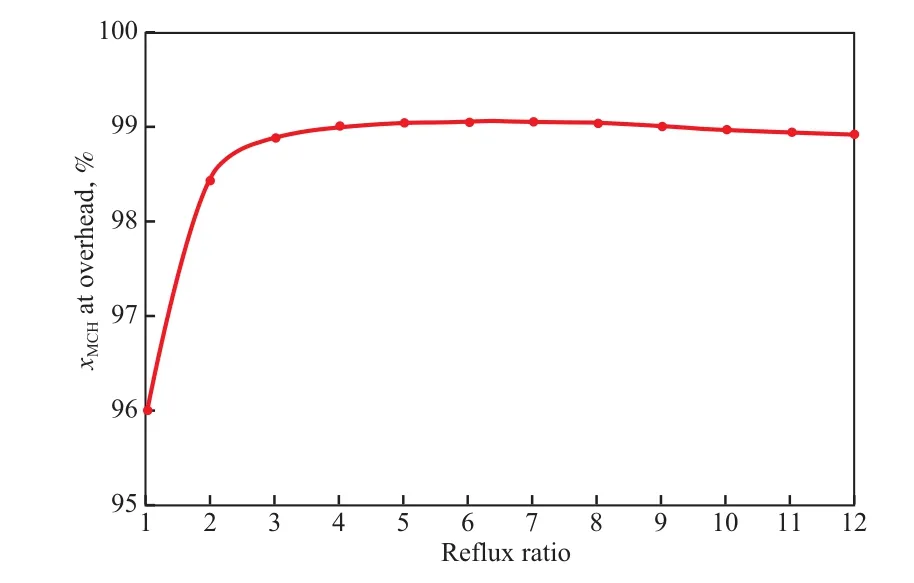

3.4 常规分馏塔回流比的影响

回流比对xMCH的影响见图9, 回流比对QC,QR,QCOMP的影响见图10。由图9可知,回流比为1时,xMCH=95.97%;回流比为6时分离效果最好,xMCH达到99.08%。随回流比的增大,通过每层塔板的汽液相浓度变化增大,每层塔板的分离能力提高,但回流比增大可导致塔内的汽相量增大,使冷凝器和再沸器的热负荷增加,且回流比增大到一定值后,产品的纯度反而下降。由图10可见,随回流比的增大热负荷和压缩机能耗逐渐增大。为达到较好的分离效果和稳定操作,选取回流比为6。

图9 回流比对xMCH的影响Fig.9 Effect of reflux ratio on xMCH.

图10 回流比对热负荷及压缩机能耗的影响Fig.10 Effect of reflux ratio on the heat load and the compressor energy consumption.

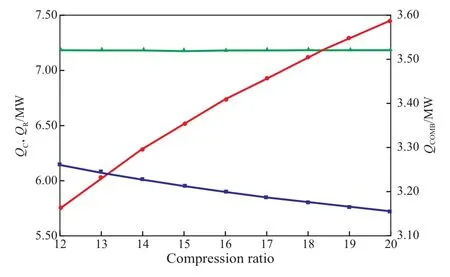

3.5 压缩比的影响

压缩比主要影响压缩机的能耗,其对xMCH和QC,QR,QCOMP的影响见图11和图12。由图11可见,压缩比对xMCH影响不大,当压缩比为12时,xMCH约为99.06%。这是因为常规分馏塔和降压分馏塔的主要操作参数基本没变。由图12可见,压缩比对常规分馏塔冷凝负荷基本无影响;随着压缩比的增大,降压分馏塔需要的再沸器负荷降低,压缩机的能耗增大。因此综合考虑分离要求和能耗,选取压缩比为12。

图11 压缩比对xMCH的影响Fig.11 Effect of compression ratio on xMCH.

图12 压缩比对热负荷及压缩机能耗的影响Fig.12 Effects of compression ratio on the heat load and thecompressor energy consumption.

综上所述,差压热耦合萃取精馏塔的最优操作参数为:原料进料位置为第4块理论塔板,萃取剂进料位置为第6块理论塔板,溶剂比为2.95,回流比为6,压缩比为12。在最优操作条件下,常规分馏塔塔顶xMCH=99.54%,压缩机的消耗功率为2.45 MW,常规分馏塔的冷凝潜热为4.97 MW,降压分馏塔的再沸器负荷为4.40 MW,塔底物流流量为635.167 kmol/h,其中MCH和MB的含量分别为1.5%(x)和14.3%(x),将其加压至120 kPa后送入溶剂回收塔。

优化后的差压热耦合萃取精馏流程能耗为2.45 MW。相同工艺参数下,常规萃取精馏塔得到的MCH产品的xMCH仅为99.20%,冷凝器负荷为4.97 MW,再沸器负荷为9.79 MW。因此,新型流程比常规流程改善了分离效果,能耗降低了74.97%。

4 结论

(1)采用差压热耦合精馏工艺,通过把常规萃取精馏塔分割成串联的常规分馏塔和降压分馏塔两个塔,可以实现常规分馏塔塔顶蒸汽与降压分馏塔塔底再沸器热量的耦合匹配,大幅度降低萃取精馏过程的能耗,并改善分离效果。

(2)采用Aspen Plus化工流程模拟软件对差压热耦合精馏工艺流程进行模拟,得到了差压热耦合萃取精馏塔的最佳工艺参数。常规分馏塔操作参数:塔压为100 kPa,理论塔板数为13块,萃取剂进料位置为第6块板,回流比为6;降压分馏塔操作参数:塔压为10 kPa,理论塔板数为11块,原料进料位置为第4块板;溶剂比为2.95;压缩比为12。

(3)与常规萃取精馏塔比较,差压热耦合萃取精馏塔可节约能量约74.97%,节能效果显著;同时,MCH产品的xMCH可达99.54%,改善了分离效果。

[1] Martin A,Lucke B. Ammoxidation and Oxidation of Substituted Methyl Aromatics on Vanadium-Containing Catalysts[J].Catal Today,2000,57(1/2):61 - 70.

[2] Dai Shiyao,Xu Guohua,An Yue,et al. Kinetics of Liquid-Phase Hydrogenation of Benzene in a Metal Hydride Slurry System Formed by MlNi5 and Benzene[J].Chin J Chem Eng,2003,11(5):571 - 576.

[3] Yuan Huajun,An Yue,Xu Guohua,et al. Kinetics of Liquid-Phase Hydrogenation of Toluene Catalyzed by Hydrogen Storage Alloy MlNi5[J].J Rare Earths,2004,22(3):385 - 389.

[4] Cacciola G,Giordano N. Cyclohexane as a Liquid Phase Carrier in Hydrogen Storage and Transport[J].Int J Hydrogen Energy,1984,9(5):411 - 419.

[5] Grunenfelder N F,Schvcan T H. Seasonal Storage of Hydrogen in Liquid Organic Hydrides:Description of the Second Prototype Vehicle[J].Int J Hydrogen Energy,1989,14(8):579 - 586.

[6] 张志刚,贾庆波,李文秀,等. 降压分馏间歇萃取精馏分离乙酸乙酯和乙醇[J].化学工程,2010,38(12):5 - 11.

[7] 张祝蒙,李东风. 加盐萃取精馏技术的研究进展[J]. 石油化工,2008,37(9):955 - 959.

[8] 张春勇,郑纯智,唐江宏,等. 萃取精馏分离MCH和甲苯工艺过程的模拟[J].石油化工,2011,40(5):532 - 535.

[9] 曹宇锋,顾正桂,詹其伟,等. 萃取精馏提取高纯度三甲苯的模拟研究[J]. 化学工程,2010,38(7):1 - 4.

[10] 李洪,李鑫钢,罗铭芳. 差压热耦合蒸馏节能技术[J]. 化工进展,2008,27(7):1125 - 1128.

[11] 李鑫钢. 现代蒸馏技术[M].北京:化学工业出版社,2009:144 - 147.

Simulation of Different Pressure Thermally Coupled Extractive Distillation for Methylcyclohexane and Toluene System

Li Jun,Wang Dingding,Ma Zhanhua,Li Qingsong,Sun Lanyi

(State Key Laboratory of Heavy Oil Processing,China University of Petroleum,Qingdao Shandong 266580,China)

Two extractive distillation processes,namely conventional extractive distillation process and different pressure thermally coupled extractive distillation process,were employed for the separation of methylcyclohexane(MCH) and toluene(MB) system with phenol as the extractant,and simulated by Aspen Plus chemical process simulation software. Their separation effects and energy consumptions were compared. The influences of several important parameters on the different pressure thermally coupled extractive distillation process were investigated,including extractant feed position,feedstock feed position,mole ratio of extractant to feedstock(solvent ratio),reflux ratio and the compression ratio. The optimal operation parameters are as follows:extractant feed position 6th plate,feedstock feed position 4th plate,solvent ratio 2.95,reflux ratio 6 and compression ratio 12. The results show that,compared with the conventional extractive distillation process,the different pressure thermally coupled extractive distillation process can save energy 74.97% with the MCH mole purity of 99.54% in the products.

different pressure thermally coupled extractive distillation;energy saving;process simulation;methylcyclohexane;toluene

1000 - 8144(2012)08 - 0905 - 06

TQ 028.31

A

2012 - 02 - 23;[修改稿日期]2012 - 05 - 07。

李军(1980—),男,安徽省庐江县人,硕士,讲师,电话 15253269917,电邮 upclijun@126.com。

山东省优秀中青年科学家科研奖励基金(BS2010NJ 023);中央高校基本科研业务费专项资金资助(27R1204002A)。

(编辑 李治泉)